对协调共同结构规范中疲劳强度主要内容的分析

陈满权

(广船国际技术中心)

对协调共同结构规范中疲劳强度主要内容的分析

陈满权

(广船国际技术中心)

本文简单地介绍了HCSR规范中有关船体结构疲劳强度的规定和要求,对规范中一些重要的要求和规定的理论背景作了简要的介绍和解读。

HCSR 船体结构 疲劳强度 理论背景

0 前言

到目前为止,IACS已经发布了HCSR规范的2015.1.1版的正文,并且同时发布了其背景文件。另外,有关规范内容中某些专题的技术报告也出了多个版本,目前最新的为2015.1版本,H-CSR规范及其背景文件的第一版的修改通报也已于2015年1月份问世。本文结合2015.1.1版本的规范正文及最新的修改通报,对规范有关船体结构疲劳强度的主要内容作一系统介绍,并对其中一些关键内容的背景进行研究和解读。作者也借此文抛砖引玉,期待更多的对规范的研究文章的出现。

将H-CSR中疲劳的有关规定比喻成一锅大杂烩并不为过,因为其技术背景来源相当广泛而复杂,既有各种行业规范,如BS7608,IIW(国际焊接协会)的相关指引文件和报告,UK Den(即英国能源部,现在称为HSE)的Offshore Installations: Guidance on design, construction and certification等,也有一些近二十多年来研究疲劳问题的学者的一些研究成果,如英国焊接研究所的T.R.Gurney和DNV的Inge.Lotsberg等。总体来说,H-CSR规范的疲劳强度内容是协调了原CSR-OT和CSRBC有关内容的结果并根据最新的一些研究成果做了一些修改。在应力范围的计算方法上,H-CSR采用了热点应力法,跟CSROT一致,而CSR-BC用的是切口应力法(用切口应力集中因子乘以热点应力范围)。但是在应力范围的修正(主要指平均应力的修正)上,H-CSR主要在CSR-BC的基础上作了更新,因为CSR-BC考虑的更全面,而CSR-OT则显得过于简化。

1 疲劳规范内容的详细研究和讨论

H-CSR规范有关疲劳问题的主要规定位于第九章(下文简称为本章)。本章共分为六节,分别为:⑴总体考虑;⑵需评估的结构细节;⑶疲劳评估;⑷简化应力分析;⑸有限元应力分析;⑹细节(节点)设计标准。

1.1总体考虑

通俗地说,金属疲劳是指金属材料遭受反复作用的交变应力时,在其内部应力远低于其屈服极限甚至弹性极限时即出现裂纹甚或完全断裂的现象。尽管人们对金属疲劳的研究已经有一百多年的历史,但到目前为止,在微观上,无论是采用物理还是化学的方法,还很难用严格的理论或模型来完美地解释疲劳现象。所以目前大多数的疲劳分析方法都建基于宏观层面,有些甚至只是基于半经验的工程方法。HCSR规范也不例外。

本章的疲劳评估主要针对船舶货舱区域的结构节点,主要预防以下两种部位的疲劳破坏:

⑴ (焊接结构的)焊缝趾端的裂纹的发生并向(母)板的厚度方向的扩展

⑵ 非焊接部位自由边处裂纹的产生

由上述疲劳破坏的定义可知,本章预报的疲劳寿命应是指从结构从投入使用到裂纹的产生所花的时间,理论上应不包括裂纹扩展的时间在内。但是大多数规范都将“疲劳破坏”的概念模糊化,以至于也可将S-N曲线法用于估算结构的全寿命期。[1]

所有结构细节的疲劳评估方式根据其分类分别采用两种方法进行:简化应力分析和有限元应力分析。另外,对于本章中没有强制要求进行疲劳评估但是又有可能发生疲劳问题的结构细节,本章要求对这些结构细节的细网格有限元计算结果进行扫描评估,如果评估结果在规定的衡准内,则不需要对此节点作进一步的疲劳分析,否则则需进行疲劳分析。这是因为船舶结构热点数量太多,每一个都进行精细有限元计算耗时且没有必要。因此,本章的第六节详细规定了一些结构节点的设计标准,并认为如果这些结构节点严格按照标准设计的话,则可以不需要进行疲劳分析。

本章的疲劳评估适用于屈服强度小于或等于390 N/mm2的钢材,对于屈服强度大于390 N/mm2的钢材或特殊的抗疲劳钢材,本章的S-N曲线可能不再适用,需要跟船级社商讨采用合适的S-N曲线。本章用于疲劳计算的外部动态波浪载荷不考虑高频瞬变载荷产生的如砰击、晃荡应力等对疲劳的影响。值得注意的是,虽然本章明确了热点位置(即裂纹可能发生的位置)为:⑴焊缝的趾端;⑵部分焊透焊缝或角焊缝的焊根处;⑶ 板的自由边处,但是并没有关于焊根疲劳的直接计算方法,焊根疲劳问题通过对焊缝本身的形状(如焊喉高度)的控制来解决。疲劳评估时的腐蚀增量的应用跟强度评估有所不同。事实上,船舶结构的腐蚀量是一个空间分布的随机变量,它在空间上分布相当分散。当结构的尺度比较小时,其腐蚀量的随机属性对其结构疲劳的影响较大,反之,则较小[2]。因此,理想地,用有限元评估结构的疲劳强度时,其舱段模型应该采用平均腐蚀量,经有关研究,认为应取0.25tc,其中tc为结构的总腐蚀增量。但是由于用于强度评估的模型的腐蚀增量为0.5tc,为继续把强度评估的模型用于疲劳评估,规范要求根据强度模型计算出的船体梁应力应该乘以一个系数fc=0.95。这是因为经研究,当模型的腐蚀增量取为0.25tc时,其计算应力为当模型的腐蚀增量取为0.5tc时的0.95倍。

1.2需评估的结构细节

本章中列出的需要进行疲劳评估的结构细节的选取是根据航行经验决定的,也是通盘考虑过各船级社的内容,综合各方信息而定的。

1.3疲劳评估

本节主要介绍疲劳评估方法的流程。

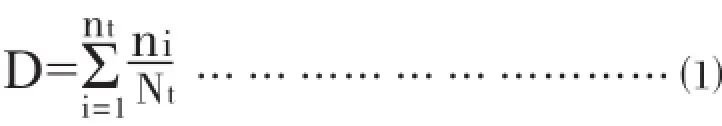

在本章中,疲劳损伤度和疲劳寿命的计算采用的是著名的”Palmgren-Miner”线性损伤累积法则。这一法则认为,结构在多级恒幅交变应力作用下发生疲劳破坏时,其总损伤量是各应力水平下的损伤分量之和,且某一应力范围水平下的的损伤分量在总损伤量中所占比例等于该应力范围的实际循环次数与结构在该应力范围单独作用下达到破坏所需的循环次数之比。[3]若设疲劳累积损伤度为D,则有:

其中,ni表示的是第i个应力范围的实际循环次数,Ni表示的是结构在第i个应力范围单独作用下达到破坏所需的循环次数,nt表示的是实际循环总次数。当D=1时,结构即达到疲劳破坏的状态。

按照本章的规定,结构的疲劳寿命评估分为三个步骤:⑴ 应力范围的计算;⑵S-N曲线的选择;⑶ 累积损伤的计算和计算疲劳寿命。验收衡准为结构的计算疲劳寿命大于或等于设计疲劳寿命(一般为25年)。

在船舶结构的疲劳破坏的影响因素中,除了交变应力的应力范围,还有结构中的平均应力和残余应力。一直以来,多数的有关疲劳的规范中的S-N曲线都是仅仅表示应力范围与疲劳寿命之间的关系,应力范围的计算不考虑循环载荷中的压应力产生裂纹闭合作用对疲劳寿命的有利影响。随着越来越多的表明压应力的正面作用的证据的出现,规范也考虑了压应力的作用(压应力的影响体现在平均应力的修正中)。另外考虑到尺度(板厚)效应,腐蚀因素,结构表面处理因素,材料强度因素,本章在应力范围的计算中采用有效疲劳应力范围。有效疲劳应力范围的计算,是通过用各种方式计算出来的热点应力范围乘以不同的系数来实现的。

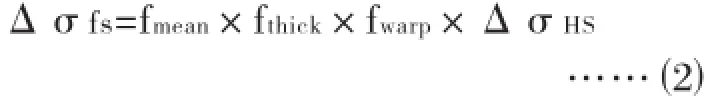

对于焊接接头的节点,疲劳应力范围为:

⑴ 对于简化应力计算

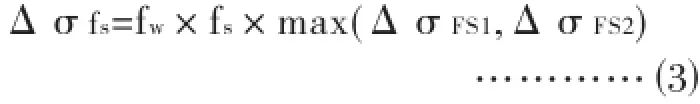

⑵ 对于有限元应力计算

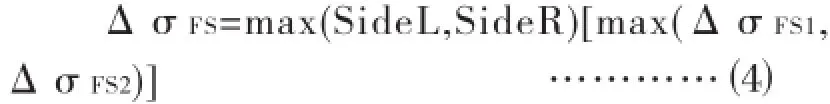

① 对于web-stiffened cruciform joints(一般指底边舱上、下折角部位)

② 对于其它节点形式(如肘板等结构的趾端)

其中,

对于非焊接形式的母材,疲劳应力范围为:

Δσfs=Ksf×fmaterialfmean×fthick×ΔσBS

上述公式只是一种通用表达式,未表示具体的加载工况与装载工况,详细表示方式可参见本章条文。

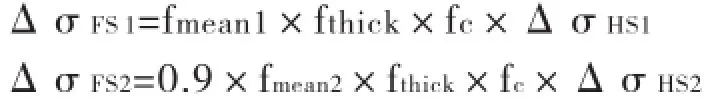

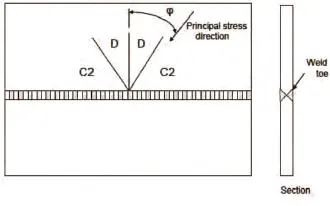

对于焊接接头,ΔσHS表示的是按照简单梁理论计算的出来的热点应力范围(以名义应力乘以应力集中系数得到)。ΔσFS1,ΔσFS2表示的是用有限元方法计算出来的热点应力范围。在CSR-OT里,规范没有明确定义采用单元表面应力的主应力还是正应力作为热点应力,所以可能大多数设计者都是采用垂直于焊缝的正应力作为热点应力。而在CSR-BC里,规范明确了取与假定焊缝的角度>45°时的主应力作为热点应力。在HCSR中,更明确地规定了热点应力的取法:ΔσFS1表示的是热点主应力范围的作用方向与焊趾(即焊缝)的法线方向的夹角≦±45°时热点主应力范围;ΔσFS2表示的是热点主应力范围的作用方向与焊趾(即焊缝)的法线方向的夹角>±45°时热点主应力范围。见图1[2]。

图1 有限元热点应力法的S-N曲线

图1表示的是主应力的方向与焊缝法向方向的夹角ψ的范围。当ψ≦±45°时,采用的S-N曲线为D;当ψ>±45°时,采用的S-N曲线为C2。此处的D曲线和C2曲线>[4]实际上来自于DNV-RP-C203,此D曲线与HCSR(即HSE)中的D曲线是一致的。 但是由于HCSR中没有采用C2曲线,于是在ΔσFS2的计算中乘以一个系数0.9来等效代替(C2曲线比D曲线等级高,C2对应的FAT等级为FAT100,D对应的FAT等级为FAT90),这样即使热点应力范围采用ΔσFS2,D曲线仍然适用,不过此法的技术背景似乎不太透明,需要进一步澄清。这种用于有限元热点疲劳[6]分析的S-N曲线法是由Inge.Lotsberg推荐的 。实际上,C2曲线代表的是纯剪切应力作用下的节点疲劳SN曲线。按照CSR-OT和CSR-BC对热点应力的定义,它们实际上考虑了如图2所示的热点处发生疲劳破坏时的裂纹形式。

图2 裂纹平行于焊缝方向(DNV-RP-C203)

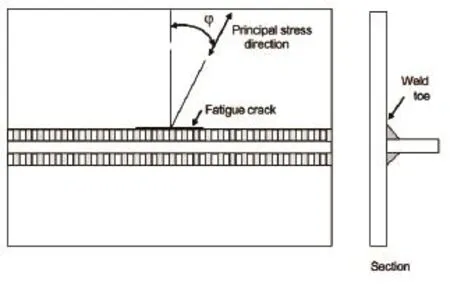

而在HCSR中,当采用ΔσFS2作为主应力时,裂纹形式有可能会如图3所示。

图3 裂纹与焊缝方向斜交(DNV-RP-C203)

对于非焊接节点,由于有研究表明随着材料屈服强度的升高,节点的疲劳强度等级有所提高。所以规范引入了一个材料修正系数fmaterial来表征这种关系。

在船体结构的焊接过程中,由于不均匀温度场会产生内应力,当内应力达到材料的屈服强度时,结构局部区域发生了塑性变形,而当焊缝冷却后,温度重新恢复到均衡,此时焊缝及附近就会产生一组自相平衡的内应力,称为焊接残余应力。还有一种残余应力是由于加工装配过程(如吊装等)中产生的,称为反应性残余应力(reaction stress)。[6]规范并不严格区分这两种残余应力,所以规范中的残余应力应理解为这两者之和。一般残余应力被看做平均应力的一部分。但是残余应力在预载荷和交变载荷的共同作用下会发生松弛(也叫释放,relaxation),即所谓的shakedown(筛降)效应。

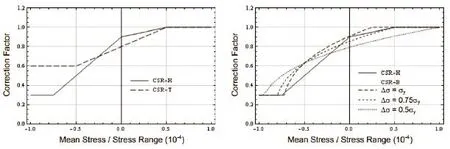

规范中引入平均应力修正系数fmean来表征平均应力对疲劳寿命的影响。1950年代前后就有人发现过载(即令材料的局部地方达到屈服状态)会显著地影响着残余应力的分布从而令平均应力发生变化进而影响到疲劳寿命。 一直以来,如何确定构件内的残余应力是[7]个难题,有学者用数值模拟的方法做过研究,也有的以实验方法做过测定,但如何在疲劳评估里引入残余应力的影响,方法还不统一,原因在于残余应力的分布在不同条件下的分布存在很大差异,而且在构件内的分布也比较复杂。在CSR-OT里,残余应力是不考虑的,而CSR-BC则引入了残余应力的影响。在2000年左右,有关各方曾针对FPSO的结构疲劳问题专门组织了一个联合工业项目(JIP)以发展出一种更可靠的疲劳设计方法和针对工业界的参考经验[8]。这个项目的一系列的研究结果显示计及残余应力的平均应力对疲劳寿命分析结果有显著的影响,[9] [10]不能忽略。类似的结论同样可见于Berge.S等人的实验。[11]规范中引入了一些上述成果并用修正系数fmean表示平均应力的影响。它的出处来自于I I W和T.R.Gurney,I.lotsberg等人的实验研究及航行经验等。fmean的计算公式可见规范,[2]图4大致说明了fmean随着平均应力的变化而变化的趋势。

图4表示的是规范采用的平均应力修正因子fmean随着平均应力/应力范围比值的变化而变化,左图列出了HCSR和CSR-OT的对比,右图列出了HCSR和CSR-BC、预载荷分别为σy、0.75σy,、0.5σy时的对比。可见,平均应力越趋向于拉应力(符号为正),结构的疲劳强度就有所降低(有效应力范围越大)。从右图可见,当平均应力与应力范围的比值大约在-0.5~0之间时(负值表示此时压缩应力的绝对值大于拉伸应力),预载荷(静载荷)越大,焊缝附近的平均应力修正因子反而有变大的趋势,提示着预载荷不一定越大越好,不同实验者对这一现象做出各种解释,但此问题仍值得进一步深入研究。值得一提的是,关于残余应力的影响,不同人的研究在具体数据上还是有差异的,而且差异可能还很大,其原因也很复杂,所以本规范所采用的这种修正方法到底合理与否,还需要经过实践和时间的检验。

图4 纵骨焊接接头处平均应力修正因子图示

在金属构件的疲劳强度研究中,还有一种现象称为尺度效应,规范中用修正因子fthick来表示这种效应的影响。它是指在可能出现裂纹的焊接接头处,随着组成接头的各构件的板厚的增加,疲劳强度有所降低的现象。[12]相对来说,附板(attached plate)的尺度效应比主板(main plate)的要大。事实上,焊脚的大小和焊缝的形状同样也会对疲劳强度产生影响,所以严格来说规范中的“thickness effect”应该叫作“size effect”。尺度效应目前认为跟载荷类型(如接头承受的是弯曲应力还是膜应力,是单轴载荷还是多轴载荷)、焊缝的尺度和形状及沿板厚方向的应力梯度有关。规范中有关尺度效应的规定的技术背景来自英国学者T.R.Gurney和日本学者Yamamoto等人的研究,可参考有关著作。[13]焊接后的焊缝表面处理对疲劳寿命有显著改善,规范也作了相应的规定。

规范的S-N曲线采用的是英国HSE发布的一系列曲线中的B,C,D三条。这些曲线都是由实验数据拟合而成,实验试样受到低频常幅循环载荷的反复加载,其典型的试验循环次数在104~5×106之间,最高不会超过107,这种程度的寿命被认为属于中等寿命区。对于一些复杂的焊接节点形式,如果单纯用原始的S-N曲线去预测疲劳强度,结果往往显得可信性不足,因此规范中的SN曲线都是经过某种修改的(例如考虑了所谓的非线性切口效应)。

规范中的S-N曲线实际上是P-S-N曲线,P表示的是试样的存活概率,为97.7%。由于试验结果普遍显示疲劳寿命呈正态分布,因此所有的S-N曲线均是基于中值疲劳寿命(试样生存概率为50%的统计疲劳寿命)减去存活概率为97.7%时疲劳寿命两倍的标准差而得到。从规范的S-N曲线图上可以看出,在暴露于空气中的疲劳热点中,所有的曲线都具有两种斜率,也就是以循环次数107为分界点,设区间小于等于107的S-N曲线的斜率为m(m实际为曲线斜率的负倒数,在不至于造成误解的情况下,为方便才称m值为斜率),而大于107的曲线斜率为m+2。疲劳寿命高于107次循环的区域属于高寿命区,但是由于所有的疲劳寿命试验都没超过107的循环,因此有必要把S-N曲线延长,但是斜率不一样(曲线斜率变得平缓)。由于在变幅载荷作用下,疲劳极限实际上是不存在的,因此在高寿命区的S-N曲线的斜率不可能为0。Haibach首先研究了这种情况并延长了SN曲线,往后就把这种做法叫做Haibach效应。这种方法本质上是一种基于疲劳试验的半经验法。而在暴露于腐蚀环境中的热点,S-N曲线的斜率却一直不变,这是因为由于腐蚀对疲劳的影响难以准确把握,规范从保守角度出发不考虑疲劳极限的一种做法。

不同类型的节点的结构形式决定了各自对应的S-N曲线的等级,在IIW的规范指引中,S-N曲线的等级是以FAT值来区分的。FAT值是指在常幅交变载荷作用下,试样的疲劳寿命为2×106次循环时对应的疲劳强度(应力范围),也称为参考疲劳强度。但是英国HSE,欧标及大多数船级社是以英文字母来标示S-N曲线的等级的。例如如D曲线(规范中用于焊接接头)的等级为FAT90,对应的疲劳强度约为91.3N/mm2;C曲线(规范中用于非焊接部位的自由边)的等级为FAT120,对应的疲劳强度约为123.9N/mm2。为便于一些熟悉IIW规范的设计师使用本规范,本章也列出了船舶结构节点常用的B,C,D三条曲线的英文标示法和FAT标示法的一一对应表。

名义应力是结构构件中不考虑由于结构的不连续性导致的应力集中以及焊缝引起的焊趾趾端切口处的非线性应力集中的结构的宏观几何应力,可由简单的梁理论或有限元计算得到。热点应力指的是焊趾处计及由于结构不连续导致的几何应力集中效应的结构应力,它也不考虑焊趾趾端切口处由于焊缝形状引起的非线性应力集中。热点应力法本质上只是一种工程方法,它本身的科学依据并不严密,但是在跟实验数据和S-N曲线结合起来后,人们发现它比较适合工程应用,也具有一定的精度,所以目前广泛应用于各船级社的规范之中。HCSR规范实际上只采用热点应力法,只是热点应力的计算分为两种方式:⑴ 用名义应力乘以应力集中系数的简化方法;⑵ 有限元计算。哪些结构节点用简化方法,哪些用有限元方法,规范都作了详细的规定。

1.4有限元应力分析

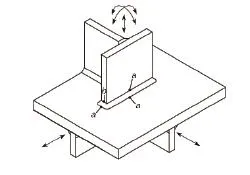

本文对简化应力方法不作讨论,仅对有限元方法计算热点应力进行简单解读。本章中的有限元热点应力法仅用于非连续结构相交时的有可能出现裂纹的焊趾处以及某些舱室甲板开口转圆处的自由边的疲劳分析。对相交结构的热点疲劳分析,规范规定如下两种位置需要作有限元疲劳分析,如图5所示。

图5 热点的类型

位置a:位于角焊缝的趾端处,此趾端位于主板板面(surface)上

位置b:位于附连板的角焊缝平行于板厚方向的一侧,趾端位于附板的上边缘(edge)

从图5可见,这些需要分析的热点所在的角焊缝都是属于所谓的承载焊缝(Load-Carrying fillet weld)。根据有关研究,[2]”a”型热点的热点应力都是跟主板的板厚有关的,可以根据其跟主板板厚的关系利用线性或二次插值求得(本章用的是线性插值)。”b”型热点的热点应力跟主板的板厚不相关,因此插值方式不合适,规范规定此处用10×10的网格建模,并在距离趾端5 mm的地方(即单元网格的中心)直接读取主应力作为热点应力。

对非加筋十字型接头(non-webstiffened cruciform joints)的焊缝(这一般是指肘板的趾端),热点应力的计算采用如下方法:

⑴ 对于“a”型热点,σHS=1.12×σ,其中σ为距离趾端tnet50/2处的单元交线上的表面主应力。由于此应力读取点不位于单元内部,因此需要分别用交线两侧的两个单元主应力外插到交线上然后取较大值求得。

⑵ 对于“b”型热点,σHS=1.12×σ,其中σ为距离趾端5 mm处的单元交线上的表面主应力。由于b点的位于板的边缘(edge),因此沿竖直方向就不需要插值了,这时需要在趾端建一条虚拟梁单元,单元的深度跟肘板的净厚度一样,但面内宽度可忽略不计(即认为其刚度为0),这样直接读取这条梁的主应力作为距离趾端5 mm处的单元交线上的表面主应力。

加筋十字型接头(web-stiffened cruciform joints)一般最常见的就是双层底底边舱内壳斜板跟内底板相交处以及水平桁跟纵向连续舱壁相交的脚跟处。本章对前者又分为倒圆型与焊接型,分别列出不同的热点应力计算方法,其主要区别仅在于热点应力中弯曲应力和薄膜应力的比例组成不同。此种类型的接头的热点应力读取点取在距离热点位置tnet50/2+Xwt处,因此处距离热点足够远,焊缝的切口效应已经不存在,应力插值方式就是单元应力外推到交线后再内插。更详细的技术背景可参见lotsberg的论文。[5] [14].[15]

2 结束语

通过上述粗浅的阐述和解读,我们可以发现HCSR规范的疲劳要求已代表了目前造船界的较先进的研究成果,但是金属疲劳问题是一个多因素长时间作用的结果,出于便于应用的考虑,整套疲劳校核程序不可避免地作了某些简化,加上各种误差的累积,所以结果精度如何仍需时间的检验。在航空业,疲劳校核的S-N曲线法已开始逐渐被断裂力学计算法取代,将来某个时候疲劳校核方法又可能会有较大的变化。

[1] 崔维成,蔡新刚,冷建兴.船舶结构疲劳强度校核研究现状及我国的进展[J].船舶力学,1998;2(4):63-81

[2] Technical Background Rule Reference of IACS Common Structural Rules for Bulk Carriers and Oil Tankers [S],2014

[3] 胡毓仁,陈伯真.船舶及海洋工程结构疲劳可靠性分析[M].北京:人民交通出版社,1996

[4] DNV-RP-C203.Fatigue Design of Offshore Steel Structures[S],DNV,2012

[5] Inge.Lotsberg.Fatigue design criteria as a function of principle stress direction relative to the weld toe.Proceedings of the ASME 27th International Conference on Offshore Mechanics and Arctic Engineering .OMAE2008-57249.

[6] Tim Gurney.Cumulative Damage of Welded Joints[M].Woodhead Publishing Limited,2006

[7] J.Schijve.Fatigue of structures and materials in the 20th century and the state of the art[J].International Journal of Fatigue,2000;25:679-702

[8] Inge.Lotsberg.Recent advances on fatigue limit state design for FPSOs [J].Shipsand Off shore Structures,2007;2(1):49-68

[9] W.S.Kim,I.Lotsberg.Fatigue test data for welded connections in ship-shaped structures[J].Journal of Offshore Mechanics and Arctic Engineering,2005,127:359-365

[10]Inge.lotsberg,Einar.Landet.Fatiguecapacity of side longitudinals in floating structures[J].Marine Structures,2005,18:25-42

[11] S.Berge,Syahroni.N.Fatigue assessment of welded joints taking into account effects of residual stress[J].Journal of O f f s h o r e M e c h a n i c s a n d A r c t i c Engineering,2012,Vol134,021405

[12] Fidelis R,Mashiri,Xiao-Ling Zhao.Thinckness effect in welded joints-A review.Proceedings of the 15th International O f f s h o r e a n d P o l a r E n g i n e e r i n g Conference,Seoul,Korea,June19-24,2005

[13] N.Yamamoto et al.Analytical and experimental study on the thickness effect to fatigue strength,ClassNK technical bulletin 2013

[14] Inge.Lotsberg .Fatigue design of plated structures using finite elements analysis[J].Journal of ship and offshore structures,2006,Vol.1,No.1,PP.45-54

[15] Inge.Lotsberg .A procedure for fatigue design of webstiffened cruciform joints[J].Journal of ship and offshore structures,2008,Vol3.1,No.2,PP.113-126

10.3969/j.issn.2095-4506.2016.03.001

陈满权(1981--),男,工程师,船舶结构设计。

(2015-12-11)