抗污染PVA/PVDF电纺纳米纤维复合超滤膜的制备及过滤性能

武凌辉,汪 滨,王娇娜,李从举,3

(1.北京服装学院材料科学与工程学院,2.服装材料研究开发与评价北京市重点实验室,北京100029;3.中国科学院北京纳米能源与系统研究所,北京100083)

抗污染PVA/PVDF电纺纳米纤维复合超滤膜的制备及过滤性能

武凌辉1,2,汪滨1,2,王娇娜1,2,李从举1,2,3

(1.北京服装学院材料科学与工程学院,2.服装材料研究开发与评价北京市重点实验室,北京100029;3.中国科学院北京纳米能源与系统研究所,北京100083)

以聚对苯二甲酸二醇酯(PET)无纺布为基底,聚偏氟乙烯(PVDF)纳米纤维为支撑层,聚乙烯醇(PVA)纳米纤维膜为分离层,采用静电纺丝法制备超滤膜,并用水/丙酮混合溶液对复合纳米纤维膜表面进行溶液处理,再加入戊二醛交联改性得到致密分离层.采用扫描电子显微镜(SEM)和红外光谱(FTIR)表征了复合超滤膜的表面,用水接触角(WCA)表征复合超滤膜的亲水性.在0.02 MPa恒压下死端过滤油/水乳液,测试复合超滤膜的过滤性能.结果表明,最优条件下制备的复合超滤膜死端过滤油/水乳液的通量为(42.50±4.78)L/(m2·h),截留率达到(95.72±0.33)%;循环使用5次后,依然具有较好的过滤性能,常压下死端过滤复合超滤膜的纯水通量为(3469±28)L/(m2·h).

静电纺丝;溶液处理;超滤;抗污染

静电纺丝技术是一种简单高效制备亚微米至纳米纤维的新型加工技术,所制备的纤维具有孔隙率高和比表面积大的特点[1],在膜分离[2]、组织工程[3]、分析化学[4]及药物缓释[5]等领域有着广泛的应用前景.超滤是最普遍的膜分离技术之一,在较低的静压力驱动下靠机械筛分作用实现分离目的.一般超滤膜的孔径大小为3~30 nm,截留分子量为500~300000.由于超滤膜的操作压力通常低于0.5 MPa,被分离的液体具有很小的渗透压,所需的能耗少.在超滤过程中不会产生相变,可有效去除水中细菌病毒等微生物.此外,溶液中的一些大分子、胶体、蛋白质、淀粉和颜料等也可被有效分离.超滤技术已经广泛应用于水处理、医药、石油化工及食品等行业中[6].

超滤膜材料的选择非常重要,聚乙烯醇(PVA)分子链上含有大量的羟基,耐有机溶剂,因此具有很强的亲水性和很好的耐污性能,是制备薄膜的优良材料,尤其是作为复合膜的致密分离层更具有吸引力.PVA的化学性质稳定,材料的机械性能好,易成膜,而且可通过热处理或缩醛化等化学方法对PVA进行改性,使其具有更优异的性能[7~9].

聚偏氟乙烯(PVDF)是一种热塑性树脂,由偏氟乙烯均聚物或偏氟乙烯均聚物与其它少量含氟乙烯基单体的共聚物组成[10],具有化学稳定性良好、机械强度高、耐冲击性能好、材质柔韧及密度低等优点,广泛应用于机械设备、氟碳涂料、电子电气和石油化工等领域[11~13].

本文以聚对苯二甲酸乙二醇酯(PET)无纺布为基底,静电纺丝PVDF纳米纤维为支撑层,缩醛化处理的PVA纳米纤维膜为致密亲水分离层,通过静电纺丝工艺和溶液处理方法制备了PVA/PVDF纳米纤维复合超滤膜;表征了该复合超滤膜的表面微观形貌、交联前后基团及表面亲水性等;测试了在0.02 MPa压力下,不同厚度PVA静电纺纤维层所得复合超滤膜的过滤性能.

1 实验部分

1.1 试剂与仪器

聚偏氟乙烯(PVDF,牌号:11010),美国明尼苏达矿业制造公司;N,N⁃二甲基甲酰胺(DMF)、盐酸(HCl)和丙酮均为分析纯,北京化工厂;聚乙烯醇(PVA,聚合度1750±50),北京益利精细化学品有限公司;戊二醛(GA),分析纯,天津市福晨化学试剂厂;十二烷基苯磺酸钠(SDBS),国药集团化学试剂有限公司;金龙鱼精炼一级大豆油,益海嘉里投资有限公司;水溶性硅油(DC193),美国陶氏化学公司.

自制静电纺丝装置;JSM⁃6360LV型扫描电子显微镜(SEM),日本电子株式会社;Prestige⁃21型傅里叶变换红外光谱(FTIR)仪,日本岛津公司;TU⁃1901型双光束紫外⁃可见分光光度(UV⁃Vis)计,北京普析通用仪器有限责任公司;DSA100型光学接触角测量仪,德国Kruss公司;CHY⁃CB型测厚仪,济南兰光机电技术有限公司.

1.2 PVDF纺丝液的配制

将1.8 g PVDF溶解于DMF中,于70℃水浴加热溶解3 h,配制成质量分数为16%的PVDF溶液,冷却至室温备用.

1.3 PVA纺丝液的配制

配制质量分数为7%的PVA水溶液,充分溶胀后于80℃水浴溶解3 h,冷却至室温,向其中加入质量分数为0.1%的表面活性剂SDBS,搅拌至均匀,静置备用.

1.4 PVA/PVDF复合纳米纤维膜的制备

以PET无纺布为基底,将PVDF纺丝液加入注射器中,静电纺丝一段时间后,停止PVDF纺丝.将PVA纺丝液加入新的注射器中,再纺丝一段时间.最终得到PVA/PVDF复合纳米纤维膜.PET无纺布尺寸为20 cm×50 cm,静电纺丝条件均为电压20 kV,接收距离15 cm,针头直径0.8 mm,推进速度1.0 mL/h.

1.5 溶液处理

根据文献[6]结果,将PVA/PVDF复合纳米纤维膜置于m(丙酮)∶m(水)=30∶70的混合溶液中浸泡2 h,然后用1 mol/L的HCl溶液调节pH值为1~2,加入质量分数为2%的交联剂GA进行化学交联,在一定温度下交联浸泡2 h,将复合超滤膜从溶液中取出,用去离子水冲洗后,浸泡在蒸馏水中待用.制备路线如Scheme 1所示.

Scheme 1 Fabrication flow chart of the composite ultrafiltration membrane with PET non⁃woven fabric as substrate and PVDF nanofibers as middle layer and PVA nanofibers as the barrier layer

1.6 抗水解性能测试

将复合超滤膜剪成尺寸为2 cm×2 cm的试样,在沸水浴中浸泡2 h,取出试样用滤纸小心吸干表面的水分,迅速称重(m1),于60℃鼓风干燥2 h后再次称重(m2),试样的原始质量为m0.分别计算质量损失率(mL)和溶胀度(mS):

实验测定了混合溶剂中加入质量分数为2%的交联剂GA后,在不同温度下进行化学交联后的纳米纤复合超滤膜的抗水解性能.

1.7 过滤实验

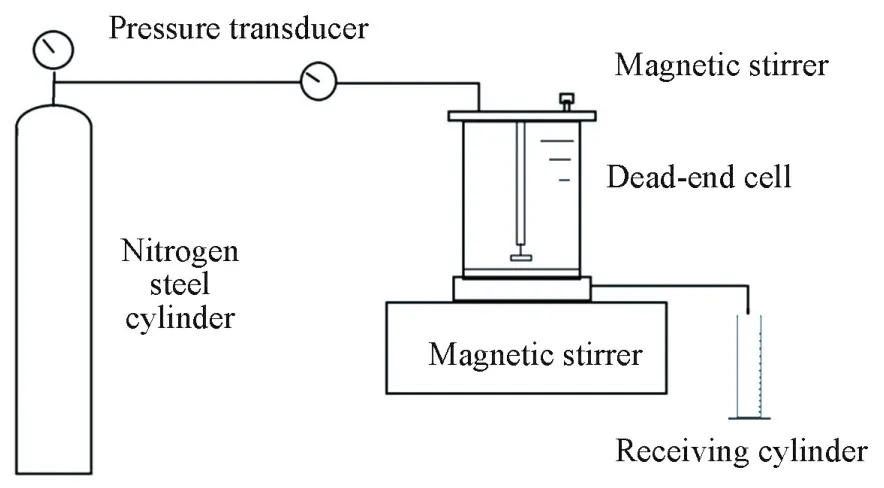

配制含大豆油1350 mg/L和水溶性硅油(DC193)150 mg/L的油/水乳液,在一定压力下进行死端过滤,装置示意图见Scheme 2.油/水乳液截留率由过滤前后滤液的浓度进行计算,大豆油的最大吸收峰波长为230 nm,因此通过测定230 nm波长处油/水乳液的吸光度来计算过滤前后滤液浓度,再计算得到过滤油/水乳液的截留率.

复合超滤膜的通量计算公式:

Scheme 2 Schematic diagram of dead⁃end filtration system

式中:V(L)为通过膜的液体体积;A(m2)为复合膜的有效过滤面积;Δt(h)为过滤时间.

油/水乳液截留率(R)计算公式:

式中:cp和cf分别为过滤液中大豆油浓度和初始原料油/水乳液中大豆油的浓度.

1.8 复合超滤膜抗污染性能的表征

用通量损失率(Rl)和通量恢复率(Rr)表征PVA/PVDF纳米纤维复合超滤膜的抗污染性能,通量损失率(Rl)越小、通量恢复率(Rr)越大,说明复合超滤膜的抗污染性能越好,具有更长的重复使用寿命.复合超滤膜过滤油/水乳液结束后,将复合超滤膜用去离子水冲洗,置于超声波清洗机中超声振荡清洗15 min,将清洗过的复合超滤膜重新放入死端过滤超滤杯中,调节压力在0.02 MPa下,再加入油/水乳液重复测量过滤通量和截留率,得到恢复通量(Jw2)及其截留率.

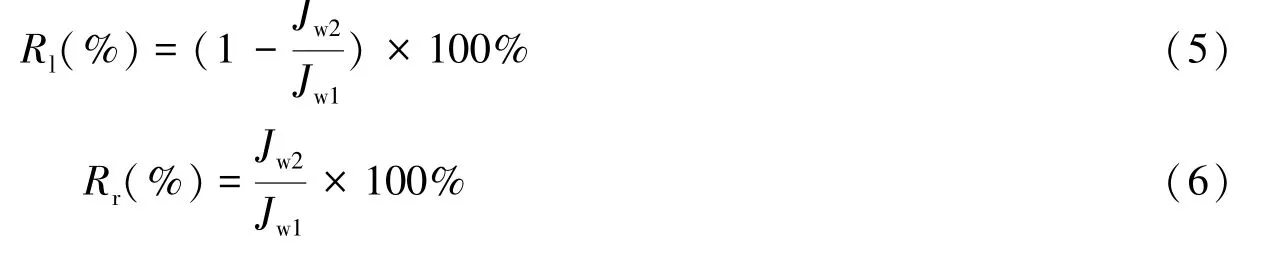

通量损失率(Rl)和通量恢复率(Rr)计算公式:

式中:Jw1[L/(m2·h)]为复合超滤膜过滤稳定条件下初始通量;Jw2[L/(m2·h)]为复合超滤膜过滤稳定条件下振荡洗涤后的通量.

2 结果与讨论

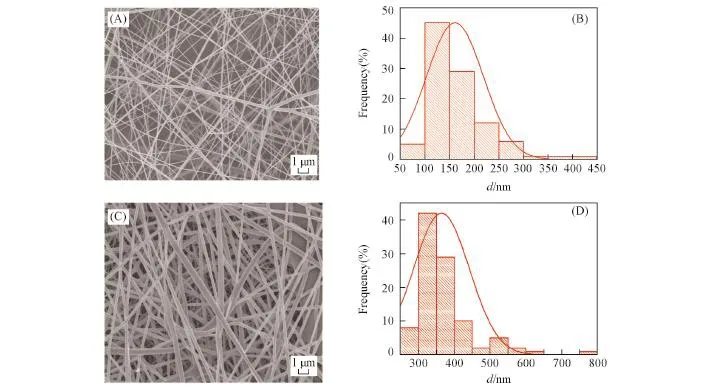

2.1 PVDF与PVA静电纺丝

图1(A)和(C)分别为静电纺PVDF纳米纤维膜和PVA纳米纤维膜的表面形貌,图1(B)和(D)分别为对应的纤维直径分布图.由图1(A)和(C)可以看出,在该实验条件下进行静电纺丝,PVDF和PVA成纤性都比较好,无串珠状物,纤维直径分布较为均匀连续.使用Smile view软件,均匀取样SEM照片中不同区域的100根纤维,测量并计算得PVDF纳米纤维的平均直径为160 nm,PVA纳米纤维的平均直径为365 nm,其纤维直径分布图分别如图1(B)和(D)所示.

Fig.1 SEM images of electrospun nanofibers(A,C)and their diameter distribution(B,D)(A,B)PVDF nanofiber;(C,D)PVA nanofiber.

2.2 不同PVDF纳米纤维层厚度对复合超滤膜过滤性能的影响

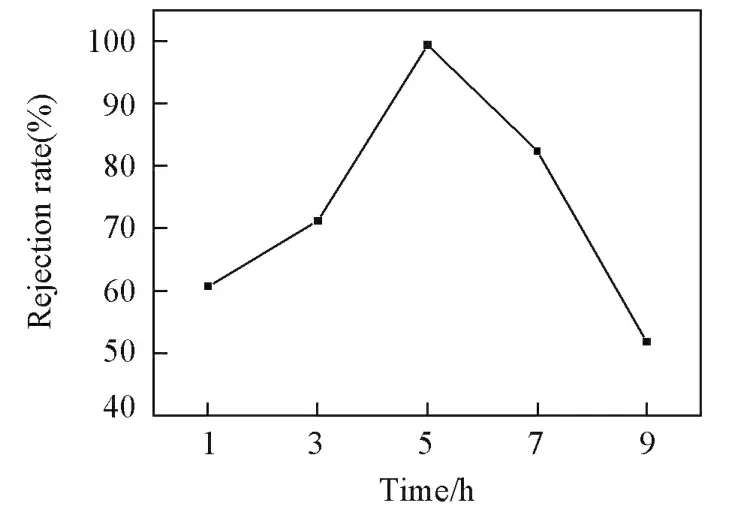

通过不同的静电纺丝时间控制PVDF纳米纤维膜的厚度.分别静电纺PVDF纳米纤维1,3,5,7和9 h,在PVDF纳米纤维上静电纺丝PVA 2 h.将得到的复合纳米纤维膜浸泡在m(丙酮)∶m(水)=30∶70的混合溶液中2 h,调节pH值为1~2,加入质量分数2%的交联剂GA,于30℃下交联2 h.用去离子水冲洗后,置于蒸馏水中浸泡备用.

Fig.2 Rejection rate of oil/water emulsion filtered by the composite film with different PVDF electrospinning time at atmospheric pressure

PVDF纳米纤维层在复合超滤膜中主要起支撑PVA分离层的作用,具有较小孔径和一定厚度的PVDF纳米纤维层可以截留一部分大分子.同时,PVDF分子亲油性较强,对滤液中的蛋白质及脂肪酸等大分子有较好的静电吸引作用,对过滤油/水乳液的截留率具有一定的补充作用.通常情况下,复合超滤膜中致密的PVA分离层在超滤过程中压降作用很大,为测试PVDF纳米纤维中间层在过滤时对截留率的影响,在常压下分别用复合超滤膜死端过滤油/水乳液,其截留率如图2所示.当PVDF纺丝时间为5 h时,复合超滤膜的截留率最高,达到99.44%,故选取PVDF纺丝时间为5 h作为后续实验的条件.

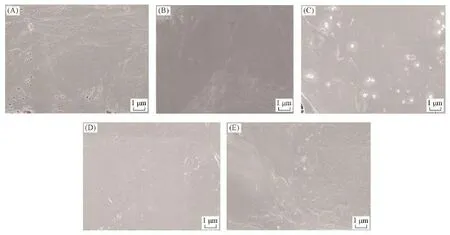

2.3 不同PVA纳米纤维层厚度对复合超滤膜表面形貌的影响

PVA纳米纤维层的厚度对复合超滤膜的表面形貌有很大的影响,静电纺丝5组PVDF纳米纤维5 h,在PVDF纳米纤维上分别静电纺丝PVA 1,2,3,4和5 h.将所得到复合纳米纤维膜浸泡在m(丙酮)/m(水)=30∶70的混合溶液中2 h,调节pH值为1~2,加入质量分数为2%的交联剂GA,于30℃交联2 h,用去离子水冲洗后,置于蒸馏水中浸泡备用.图3为不同PVA纺丝时间的复合超滤膜的表面形貌照片.当PVA纳米纤维层太薄时,浸泡交联后的PVA纳米纤维层孔洞较多,无法形成完整致密的分离层,在进行过滤实验时会导致超滤膜截留率较低,无法有效地进行油水分离.当PVA纳米纤维层太厚时,过厚的PVA分离层会导致过滤时通量降低,影响复合超滤膜的性能.由图3可见,当PVA纳米纤维纺丝时间为3 h时,PVA纳米纤维层可以形成完整致密的分离层,同时分离层厚度适中.完整致密且厚度适中的PVA分离层在过滤时既能保持较高的截留率,也能保证较大的通量.

Fig.3 SEM images of composite ultrafiltration membrane surface morphology with different PVA nanofibers electrospinning timeTime/h:(A)1;(B)2;(C)3;(D)4;(E)5.

采用测厚仪测定了复合超滤膜各层的厚度,将各层复合膜剪成尺寸为10 cm×2 cm的试样,测定10个不同点的厚度,取平均值.PVA纳米纤维层非常疏松,在测厚仪的探针下无法准确测得PVA纳米纤维层的厚度.选取溶液处理后的复合超滤膜作为试样,测定交联后的PVA纳米纤维层厚度.结果表明,PET无纺布厚度为(135.9±4.87)μm,电纺5 h的PVDF纳米纤维层厚度为(36.7±4.69)μm,电纺3 h的PVA纳米纤维层厚度为(9.0±3.40)μm.

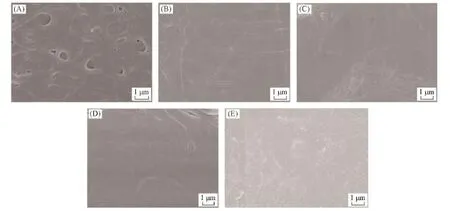

2.4 不同交联温度对复合超滤膜表面形貌的影响

静电纺丝5组PVDF纳米纤维5 h,在PVDF纳米纤维上静电纺丝PVA 3 h.将得到的PVA/PVDF复合纳米纤维膜浸泡在m(丙酮)∶m(水)=30∶70的混合溶液中2 h,调节pH值为1~2,加入质量分数2%的交联剂GA,分别在20,30,40,50和60℃下交联2 h,用去离子水冲洗后,置于蒸馏水中浸泡备用.

图4给出了不同交联温度下复合超滤膜的表面形貌照片.当交联温度太低时,复合超滤膜表面交联不充分,出现小孔洞,这会降低复合超滤膜在过滤时的截留率.当温度太高时,复合超滤膜的表面会形成一些褶皱,交联过度导致复合超滤膜的表面层变厚,影响复合超滤膜过滤时的通量.从图4可以看出,当交联温度为30℃时,复合超滤膜的表面更为光滑,褶皱少且无孔洞出现.

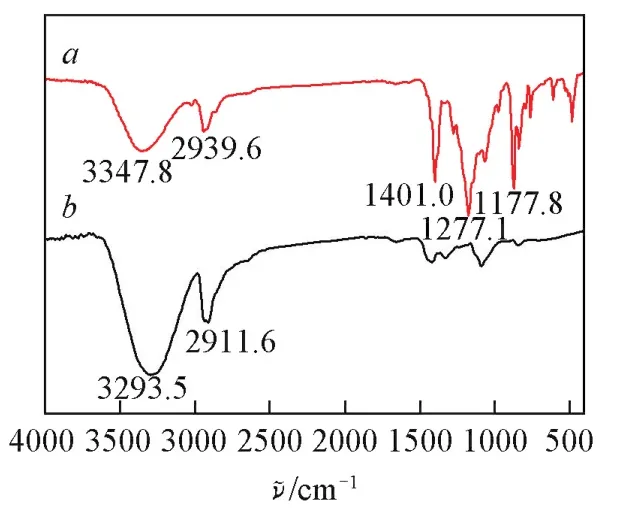

2.5 交联温度对复合超滤膜抗水解性能的影响

采用最佳的混合溶剂比例进行浸泡处理,加入质量分数为2%的交联剂GA,在不同温度下进行化学交联,对所得的复合超滤膜进行抗水解测试,结果列于表1.由表1可以看出,经过交联处理后复合超滤膜抗水解性能大幅提高,质量损失率(mL)非常小,几乎可以忽略不计,不同温度对复合超滤膜的质量损失率影响不大.经过交联处理后的超滤膜溶胀度(mS)比较大,且随着交联温度的升高呈下降趋势,溶胀率基本大于70%,可见交联后的复合超滤膜有一定的吸湿性,水可以储存在该复合超滤膜中.以上结果表明,复合超滤膜具有较好的亲水性.综合分析不同交联温度的复合超滤膜表面形貌及抗水解性能可知,30℃是较合适的交联温度.

Fig.4 Surface morphology of composite ultrafiltration membrane at different crosslinked temperaturesTemperature/℃:(A)20;(B)30;(C)40;(D)50;(E)60.

Table 1 Massloss rates and swelling degrees of the composite ultrafiltration membranes under different crosslinking temperatures

综合考虑,选择PVDF纺丝时间5 h,PVA纺丝时间3 h,交联温度为30℃作为制备复合超滤膜的条件.

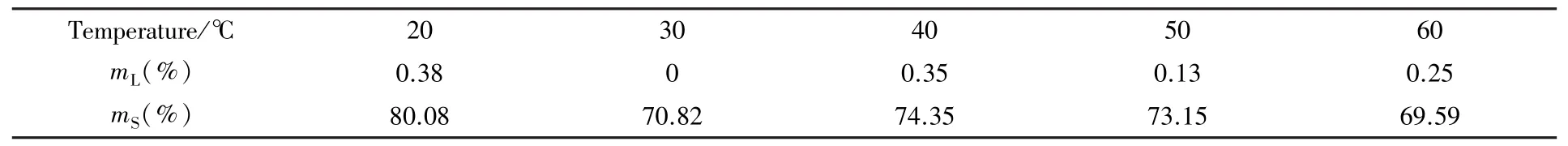

2.6 交联前后复合超滤膜表面的FTIR分析

图5示出了复合超滤膜表面经过交联剂GA处理前后的FTIR谱图.可见,未交联的复合纳米纤维膜表面的红外光谱在3293.5 cm-1处有1个很强的吸收峰,归属为PVA中—OH的伸缩振动.相比之下,在交联后的复合超滤膜表面的红外光谱中3347.8 cm-1处代表—OH振动的吸收峰明显减弱,这是因为PVA与GA发生缩醛化反应,消耗了大量的—OH.但由于缩醛反应的几率效应,交联后的PVA表面还存在一定量的—OH.图5谱线a和b上2911.6和2939.6 cm-1处为PVA上的亚甲基(—CH)不对称伸缩振动峰.图5谱线a上1401.0 cm-1处有1个很强的吸收峰,归属为羰基的吸收峰,说明GA上有一部分羰基未完全反应.在交联后的复合超滤膜表面的谱图上在1277.1和1177.8 cm-1处出现了缩醛(C—O—C—O—C)分子中2个C—O—C键振动偶合的特征峰[14],说明复合超滤膜表面的交联反应已完成.

Fig.5 FTIR spectra of crosslinked PVA(a)and non⁃crosslinked PVA(b)

2.7 交联前后复合超滤膜水接触角的对比

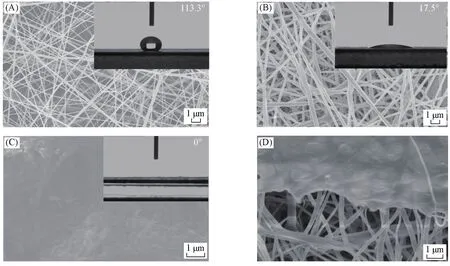

图6给出了不同纳米纤维层的水接触角.当只在PET无纺布上静电纺丝PVDF 5 h时,PVDF为疏水性材料,PVDF纳米纤维膜的水接触角为113.3°;在PVDF纳米纤维的基础上继续静电纺丝PVA 3 h后,PVA分子链上含有大量的—OH,亲水性较强,复合纳米纤维膜的水接触角降低为17.5°.当复合纳米纤维膜浸泡交联后,水滴在极短的时间内铺展,水接触角变为0°.这是因为交联反应虽然消耗了大量的—OH,但形成的多为C—O键,仍有较强的极性,而且浸泡交联后,复合超滤膜表面变得更光滑,有利于水滴的铺展.水接触角表征结果说明经过浸泡交联后,提高了复合超滤膜的亲水性,从而提高了复合超滤膜过滤的通量.

Fig.6 Water contact angles of different nanofiber layers(A)PVDF layer;(B)PVA layer;(C)crosslinked PVA layer;(D)cross⁃section morphology of(C).

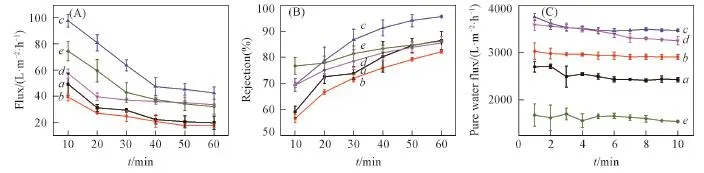

Fig.7 Separation of the dead⁃end filtration usingthe composite ultrafiltration membrane with different PVA electrospinning time(A)Change of the flux by filter oil/water emulsions;(B)change of the rejection rate by filter oil/water emulsions;(C)change of the flux by filter pure water.Time/h:a.1;b.2;c.3;d.4;e.5.

2.8 复合超滤膜的过滤性能

在0.02 MPa恒压死端过滤条件下,用油/水乳液在室温下测试复合超滤膜的超滤性能.图7给出不同PVA纺丝时间的复合超滤膜死端过滤油/水乳液的通量与截留率.由图7(A)可见,在连续过滤60 min内,不同PVA纺丝时间的复合超滤膜通量普遍呈现急剧下降后趋于平缓的趋势,当PVA纺丝时间为3 h时,60 min后对油水乳液的通量为(42.50±4.78)L/(m2·h).由图7(B)可见,不同PVA纺丝时间的复合超滤膜连续过滤油/水乳液的截留率普遍呈现先增加后趋于平缓的趋势,PVA纺丝时间为3 h时,复合超滤膜对油/水乳液的截留率达到最大值[(95.72±0.33)%].图7(C)给出了常压下不同PVA纳米纤维纺丝时间的复合超滤膜的纯水通量,仅使用重力测试复合超滤膜的纯水通量,待通量趋于稳定后测得PVA纺丝时间为3 h时超滤膜的纯水通量最大,达到(3469±28)L/(m2·h).所制备的复合超滤膜纯水通量约为PVDF商品超滤膜纯水通量[180 L/(m2·h)]的19倍,截留率与商品膜(97%)相差不大,但外加压力仅为0.02 MPa,远小于商品膜的0.1 MPa,在超滤过程中更节能.与文献[15]报道的膜相比,所制备复合膜的截留率大于该膜的94.04%,其在0.1 MPa下的纯水通量为4665 L/(m2·h),两者并没有数量级上的差距.这与复合超滤膜具有较发的亲水性及水接触角较小相符.

2.9 复合超滤膜的抗污染性能

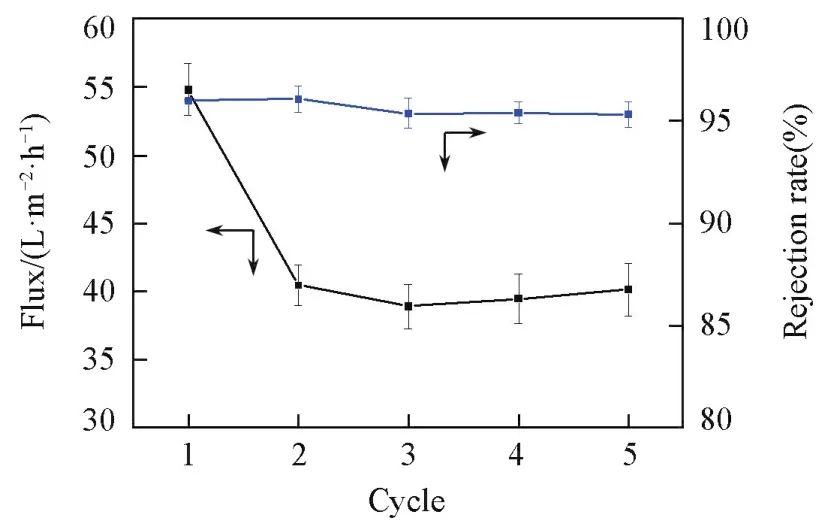

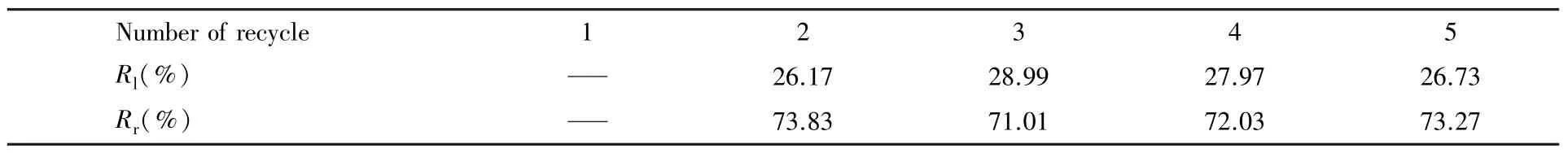

对复合超滤膜进行5次循环利用测试.由图8可见,首次过滤油/水乳液时,通量为(54.80±1.91) L/(m2·h),截留率为(96.00±0.04)%.用蒸馏水冲洗超滤膜表面后超声振荡清洗15 min,再进行第2次测试,依次循环5次.在第2次重复利用时,通量下降为(40.45±1.48)L/(m2·h),截留率仍保持在较高的水平,为(96.07±0.64)%,通量下降较明显(表2),通量恢复率Rr(%)为73.83%,通量损失率Rl(%)为26.17%.此后,直至重复利用5次,通量和截留率都保持在相对稳定的水平,表明复合超滤膜具有良好的抗污染性能,有较长的循环使用寿命.

Fig.8 Change of the flux and rejection rate over 5 cycles

Table 2 The loss rate(Rl)and flux recovery rate(Rr)of the composite ultrafiltration membrane after recycling

3 结 论

采用静电纺丝技术将PVDF纳米纤维和PVA纳米纤维依次纺丝在PET无纺布上,再经过溶液处理制得PVA/PVDF纳米纤维复合超滤膜.抗水解性能测试结果表明,该复合超滤膜具有较好的抗水解性能,其中质量损失率几乎可忽略不计,溶胀率为70.82%.当PVDF纺丝时间为5 h,PVA纺丝时间为3 h,交联温度为30℃,所得复合超滤膜对油水乳液的截留率达到(95.72±0.33)%,通量为(42.50± 4.78)L/(m2·h),常压下纯水通量为(3469±28)L/(m2·h).该复合超滤膜的抗污染性良好,有较长的循坏使用寿命.

[1] Kaur S.,Sundarrajan S.,Rana D.,Sridhar R.,Gopal R.,Matsuura T.,Ramakrishna S.,J.Member.Sci.,2014,49(18),6143—6159

[2] Tabe S.,Nanotechnology for Water Treatment and Purification,Springer International Publishing,Switzerland,2014,111—143

[3] Chigome S.,Darko G.,Torto N.,Analyst,2011,136(14),2879—2889

[4] Park C.G.,Kim E.,Park M.,Choy Y.B.,J.Controlled Release,2011,149(3),250—257

[5] Ravanchi M.T.,Kaghazchi T.,Kargari A.,Desalination,2009,235(1—3),199—244

[6] Liu Y.J.,Wang J.N.,Li C.J.,Acta Polym.,2013,(9),1137—1142(刘燕君,王娇娜,李从举.高分子学报,2013,(9),1137—1142)

[7] Zhao D.,Jaroniec M.,Hsiao B.S.,J.Mater.Chem.,2010,20(22),4476—4477

[8] Wang X.F.,Min M.H.,Liu Z.Y.,Yang Y.,Zhou Z.,Zhu M.F.,Chen Y.M.,Hsiao B.S.,J.Member.Sci.,2011,379(1),191—199

[9] Liu B.,Chen C.,Zhang W.,Crittenden J.,Chen Y.,Desalination,2012,307,26—33

[10] Khayet M.,Mengual J.I.,Matsuura T.,J.Member.Sci.,2005,252(1),101—113

[11] Li Q.,Xu Z.L.,Liu M.,Polym.Adv.Technol.,2011,22(5),520—531

[12] Prince J.A.,Singh G.,Rana D.,Matsuura T.,Anbharasi V.,Shanmugasundaram T.S.,J.Member.Sci.,2012,397,80—86

[13] Ma L.C.,Wang J.N.,Li C.J.,New Chem.Mater.,2015,(11),226—228(马利婵,王娇娜,李从举.化工新型材料,2015,(11),226—228)

[14] Ahn S.M.,Ha J.W.,Kim J.H.,Lee Y.T.,Lee S.B.,J.Member.Sci.,2005,247(1),51—57

[15] Zhao W.M.,Study on the Filtration of Electrospun PVDF Nanofiber and Its Modified Membrane to Oily Wastewater,Donghua University,Shanghai,2015(赵文敏.静电纺PVDF及其改性纳米纤维膜对含油污水的过滤性能研究,上海:东华大学,2015)

(Ed.:W,Z,K)

†Supported by the Natural Science Foundation of China(Nos.21274006,51503005),the Beijing Science and Technology Leading Talent Project,China(No.Z16111000490000),the Beijing Talents Project,China(No.110403000402),the Importation and Development of High⁃Caliber Talents Project of Beijing Municipal Institutions⁃the Beijing Great Wall Scholars Incubator Program,China(No.CIT&TCD20150306),the Beijing City Board of Education Upgrade Project,China(No.TJSHG201310012021),the General Program of Science and Technology Development Project of Beijing Municipal Education Commission of China(No.SQKM201710012004),the Project of Construction of Innovative Teams and Selection and Development of Excellent Talents for Beijing Institute of Fashion Technology,China(No.2014AL⁃68),the Open Project Program of Beijing Key Laboratory(No.2015ZK⁃02)and the Key Research Project of Beijing Institute of Fashion Technology,China(No.2016A⁃03).

Preparation and Filtration Performance of Antifouling PVA/PVDF Composite Ultrafiltration Membrane Based on Electrospinning Technology†

WU Linghui1,2,WANG Bin1,2,WANG Jiaona1,2,LI Congju1,2,3∗

(1.College of Material Science and Engineering,Beijing Institute of Fashion Technology,2.Beijing Key Laboratory of Clothing Materials R&D and Assessment,Beijing 100029,China;3.Beijing Institute of Nanoenergy and Nanosystems,Chinese Academy of Sciences,Beijing 100083,China)

A composite ultrafiltration membrane containning polyethylene terephthalate(PET)non⁃woven fabric substrate and poly(vinylidene fluoride)(PVDF)nanofibers as support layer,polyvinyl alcohol(PVA)nanofiber membrane for barrier layer was prepared using electrospinning method.A mixture of acetone and water solution was used for crosslinking treatment to form the dense barrier layer.The ultrafiltration membranes were characterized by Fourier transform infrared(FTIR)spectroscopy,scanning electron micrograph(SEM)and water contact angle(WCA).Filtration performance of the resulting PVA/PVDF composite ultrafiltration membranes was evaluated by the oil/water emulsions separation system.The results showed that the optimal composite ultrafiltration membrane possessed general flux[(42.50±4.78)L/(m2·h)]and high rejection rate[(95.72±0.33)%]at very low feeding pressure(0.02 MPa),after 5 times recycled,it still has good filter performance.The pure water flux using the dead⁃end filtrationof composite ultrafiltration membrane at atmospheric pressure was[(3469±28)L/(m2·h)].

Electrospinning;Solution treatment;Ultrafiltration;Antifouling

O632.21;TB383

A

10.7503/cjcu20160429

2016⁃06⁃13.网络出版日期:2016⁃11⁃18.

国家自然科学基金(批准号:21274006,51503005)、北京市科技北京百名领军人才工程(批准号:Z16111000490000)、北京市百千万人才工程(批准号:110403000402)、北京市属高等学校高层次人才引进与培养计划项目⁃北京市长城学者培育计划项目(批准号:CIT&TCD20150306)、北京市属高校创新能力提升计划项目(批准号:TJSHG201310012021)、北京市教育委员会科技计划一般项目(批准号:SQKM20171001⁃2004)、北京服装学院创新团队与优秀人才选拔与培养计划项目(批准号:2014AL⁃68)和北京市服装材料研究开发与评价重点实验室开放课题(批准号:2015ZK⁃02)和北京服装学院校内重点项目(批准号:2016A⁃03)资助.

联系人简介:李从举,男,博士,教授,主要从事功能纳米技术与纤维及智能纺织品研究.E⁃mail:congjuli2014@126.com