环流式旋风除尘器在煅后焦装置的应用

陈昌青,马 斐,张君武,李深国

(中海石油炼化有限责任公司惠州炼化分公司,广东 惠州 516086)

环流式旋风除尘器在煅后焦装置的应用

陈昌青,马 斐,张君武,李深国

(中海石油炼化有限责任公司惠州炼化分公司,广东 惠州 516086)

中海石油炼化有限责任公司惠州炼化分公司40万吨煅后焦装置采用旋风除尘器对冷却机烟气进行除尘,该装置于2010年投用,2014年出现容易堵塞、分离效率低等问题,导致后续设备积灰严重、磨损大、检修频次高等后果。分析原旋风除尘器效率低下的原因,根据工艺特点,选择环流式旋风除尘器对原除尘器进行更换。该环流式旋风除尘器具有压降低、分离效率高、操作弹性大等特点。该装置在现场应用效果明显,回收效益显著。

旋风除尘器;分离;煅后焦

1 环流式旋风除尘器简介

气流在做旋转运动时,气流中的粉尘颗粒会因受离心力的作用从气流中分离出来。利用离心力进行除尘的设备称为旋风除尘器。旋风除尘器可捕集粒径为5 μm以上的粉尘,允许最高进口含尘质量浓度为1000 g/m3,最高温度450 ℃,进口气流速度15~25 m/s,阻力损失588~1960 Pa,除尘效率50%~90%。它具有结构简单、制造安装容易和维护管理方便、造价和运行费用低、操作方便、占地面积小等特点,广泛用于化工、冶金、采矿、环保、轻工、医药、发电、食品等领域。主要用于高浓度粉尘的预除尘和物料分离与回收。按其旋风子的数量,可分为单管式和多管式[1]。

国内回转窑[2]煅烧煅后焦装置冷却机的烟气处理一直是各生产厂的难点。部分企业冷却机的烟气处理采用经布袋除尘器后直排的方式,但由于生产过程中烟气量不稳定且温度高、含湿量高,致使采用布袋除尘器直排的方式并不理想。大多数企业还是采用旋风分离器将烟气引入燃烧室或沉降室,由于没有形成烟气直排,因此对旋风分离器的效率要求不高,但降低了产品回收量及增加了因磨损而导致的设备检修费用。目前国内外对以旋风分离器为主体的除尘器的研究与开发,主要是基于石油化工及干法企业的烟气理化性能基础上,借助FLUENT 软件工具,对现有结构组成的流场特性进行详细的分析,并且对各结构参数和流体特性的变化对分离效率和压力损失都做了详尽分析并有了相应的结论,尽管在实验室可实现提高5 μm 以下粉尘的效率,但在大规模工业生产中的应用还有相当大的差距。因此只能采用有针对性地开发新结构或优化各部分尺寸匹配关系的方法,减少不利因素的影响以达到高效的目的。已有许多研究机构及学者在这方面做出了大量实验研究,也提出了许多切实可行的措施和设计方案,但也只能应用于石油化工及干法生产企业,对于煅后焦煅烧装置,至今并无高效旋风分离器的应用。

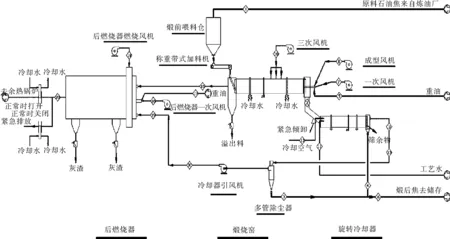

中海石油炼化有限责任公司惠州炼化分公司40万吨煅后焦装置于2010年5月投产,该装置主要设备回转窑引进美国美卓矿机回转窑煅烧工艺包,按照工艺包的要求,40万吨煅后焦装置在生产过程中,约1200 ℃的高温物料经回转窑中转溜槽滑落至冷却机,冷却机内设有直冷水喷水设施,喷出的冷却水迅速将高温物料冷却至80~140 ℃,成品物料随着冷却机的转动而进入成品输送系统。在冷却机排烟口设置一台多管旋风除尘器,高温物料冷却产生的高温含尘、含水烟气在引风机的作用下进入多管旋风除尘器(8管并联),回收高温烟气中夹带的煅后焦颗粒。粉尘回收作为产品返送至成品储运系统,而高温烟气(约160~260 ℃)经冷却机引风机驱动经水平烟道、后燃烧室风管引入后燃烧器作为助燃空气,在后燃烧器内进行焚烧,回收余热。(流程图见图1),该装置采用8组旋风分离器(8-φ1000)回收冷却机高温烟气中夹带的煅后焦颗粒,原设计多管旋风分离器分离效率为85%,经过五年的运行,在实际生产中旋风分离器分离效率仅有43%,部分煅后焦粉尘颗粒难于有效回收,烟气中粉尘浓度高,导致后续设备积灰严重、磨损大、装置检修频率高,装置频繁开工,这无疑增大了装置的检修和开停工费。目前,该装置仅冷却机废气处理设备每年的计划外检修费就多达30余万元,装置计划外开停工所耗重油的费也多达150余万元,这严重影响了装置的经济效益和安全、清洁生产。

图1 美卓技术回转窑工艺流程图

2 多管旋风除尘器问题分析

针对多管旋风除尘器在现场应用过程中出现的问题[3],结合设计进行分析如下:

(1)烟气量偏离设计。多管旋风除尘器设计烟气量为109300~138000 Nm3/h,而在现场实际测烟气量不超过80000 Nm3/h,致使多管旋风除尘器效率低下;

(2)旋风分离器分离效率低,40%~60%左右,使后续设备引风机集流器及叶轮磨损严重。由于烟气含水量大(约39%),因此分离下来的粉料极易在排料板处板结,降低了分离效率。由于生产负荷不稳定造成烟气量不稳定,也是造成分离效率低的原因。此外还有设备老化,如衬里脱落造成内壁不光滑等。

(3)旋风分离器内衬高铝浇注料衬里出现局部脱落。40万吨煅后焦装置旋风除尘器衬里使用25 mm厚的高铝浇注料,中间连接钢丝网,随着生产的运行,出现了浇注料局部脱落现象,脱落的衬里不但堵塞排料口,而且使旋风体内壁不光滑,降低分离效率,并使脱落后的基体因磨损而穿孔,造成了检修困难。

(4)底部排灰口经常堵料,疏通困难。40万吨煅后焦装置旋风除尘器排灰口采用重力翻版式密封,该设计允许在排灰口重力翻板上存有一定的料量,而由于烟气中含水量大,且烟温低、密封不好或因衬里脱落导致保温效果差时,极易在旋风体内部冷凝成水,致使排灰口处的物料形成板结,且疏通困难。

(5)排气管弯头和旋风体出现磨损穿孔,出风管法兰连接处腐蚀严重,有穿孔现象。旋风除尘器原设计出风管材质为Q235B,厚12 mm的弯管,旋风体壳体材质为Q235B,厚6 mm。由于烟气含水量大,保温效果差和无伴热等原因,装置内部露点腐蚀严重,经过长期的粉尘冲刷和烟气腐蚀,致使弯管管壁和旋风除尘器壳体出现穿孔,增加了系统的检修工作量,提高了装置环保风险。

针对以上设备问题,制定了改造目标,详细如下:

(1)改进内衬形式,要求内衬浇注料或其他形式内衬使用应至少保证在5年内无局部脱落;

(2)对出风口弯管选材升级,出风口弯管选材应耐腐蚀;

(3)增加伴热管线和保温设施,保证装置内烟气温度高于露点温度;

(4)优化除尘器设计参数,提高除尘效率,要求除尘器的热态除尘效率>90%;

(5)对装置引风机利旧,为了匹配引风机处理,要求除尘器的热态除尘器阻力<1000 Pa;除尘器的漏风率<3%。

3 环流式旋风除尘器的应用

青岛科技大学李隆基教授等发明的环流式旋风除尘器(见图2),环流式旋风除尘器的外型与常规型旋风除尘器相似,但器内增设了一个与筒体同心的内件,内件中有强化分离效率的整流装置。 启用时,含尘气体从直筒段下部切向进入内件,在内件中(一次分离区Ⅰ)螺旋上升进行一次分离,达到分离要求的气体大部分直接从顶部排气口排出,少部分气体连同固体颗粒由顶部特设旁路(Ⅲ)引入锥体,在锥体内(二次分离区Ⅱ)气体先沿边壁螺旋下降再沿轴心螺旋上升返回一次分离区,固体颗粒在锥体底部富集并从排灰口排入灰仓或排向器外,从而使气固两相得到分离[4]。

该旋风除尘器的主要优点是:大部分净化气体经内件直筒段直接从排气管排出,流动路径短,且沿径向、轴向速度梯度小,流体内剪应力小,故压该除尘器流体流动路线短,速度梯度小,降小,能耗低(约为常规型旋风除尘器的1/3~1/2);在大直径、大处理量的情况下,一次分离区内的流体均作向上的旋转运动,故仍能保持理想的流动状况,因此放大效应小,处理量大,效率高;气体进口位于直筒段的下方,操作条件的波动不会造成流体的短路,且不影响流体的流型,只能引起旋转速度的轻微变化,不会产生分离效率的明显变化,故操作稳定性好。内件的设置和流型的改变,消除了上灰环,避免了上、下旋流的干扰摩擦,故能耗低[5]。

本次旋风分离器改造主要采用环流式旋风除尘器,由于该分离器的设计难度在于:气体量大、波动范围大。针对上述难题,经研究制定以下改造方案:

(1)由于烟气流量大,约为50000~80000 m3/h,且设计中要求能满足较大烟气波动。而工业用常规旋风除尘器仅对10 μm 以上粉尘有较好的分离效果,且因放大效应显著,当单台设计风量为40000 m3/h时,旋风除尘器直径达2 m以上时仅对20 μm以上粉尘有较好的分离效果,且操作弹性仅为±15%;采用常规旋风除尘器无法满足分离要求。大量工业应用表明环流式旋风分离器可对3 μm粉尘的分离效率达到96%以上。因而选用环流式旋风分离器对上述工况进行改造,改造后分离效率保证大于92%,约为92%~98%。

(2)由于气体量大,为降低设备的放大效应需采用多台并联的操作方式,初步设计需采用2台并联操作,每台处理量约为32500 m3/h,总设计风量为65000 m3/h,该设计值可满足总风量在50000~80000 m3/h间波动,需要说明的是当风量处于55000~75000 m3/h时分离效率变化不大,当风量低于55000 m3/h 或高于75000 m3/h时分离效率会略有下降,但仍大于85%。

(3)设备采用Q345R制作,考虑到设备磨损等腐蚀裕量,壳体壁厚为10 mm,在旋风入口、内筒体、下锥体等易磨损部位增加衬里,衬里选用耐磨刚玉。

(4)为减少能量损耗,在旋风分离器外部增加保温材料;为避免水蒸汽在排灰凝结造成排灰口堵塞,在锥体及灰仓上设置蒸汽伴管。

4 效果评价及结论

2015年12月,中海石油炼化有限责任公司惠州炼化分公司完成40万吨煅后焦装置2#多管旋风除尘器改造工作,并于12月15日至12月17日期间对装置进行标定,标定期间烟气流量为60000 Nm3/h,入口粉尘浓度为128 mg/Nm3,出口粉尘浓度为2 mg/Nm3,除尘效率高达98%,与改造前相比,每小时可多回收4.2 kg煅后焦,年累计多回收煅后焦约33.6 t。标定期间塔压差控制在1000 Pa以内,无任何堵塞现象,各项指标满足改造目标要求。环流式旋风除尘器的应用,不但可以减少设备维修费用,降低开停工频次,还可以提高产品收率,现场应用效果良好。

[1] 姜凤有.工业除尘设备:设计、制作、安装与管理[M].北京:冶金工业出版社,2007:1.

[2] 樊文国,刘志山,赵天荣,等.Ф3.43×67.06 m回转窑在国内的应用[J].轻金属,2006(12):59-61.

[3] 陈宏基,姜大志.旋风除尘器性能及改进方案[J].化工环保,2005,25(5):409-411.

[4] 王伟文,王立新,李建隆.环流式旋风除尘器的性能[J].天津大学学报,2003,37(3):207-211.

[5] 李建隆,王伟文,王立新,等.环流式旋风除尘器的结构改进与优化[J].化工进展,2005,24(z1): 143-146.

Application of Circumfluent Cyclone in Coke Calcining Facility

CHENChang-qing,MAFei,ZHANGJun-wu,LIShen-guo

(CNOOC Oil& Petrochemicals Co., Ltd., Huizhou Company, Guangdong Huizhou 516086, China)

According to the characteristics of the petrochemical industry condensate and the present situation for recovery condensate of 400000 tons coke calcining plant, the cyclone dust collect was put into use in 2010. In 2014, the equipment appeared to be easy to plug and low separation efficiency, leading to a serious follow-up fouling equipment, wear and maintenance of multi-frequency and other consequences. The reason of the low efficiency of the original cyclone dust collector was analyzed. According to the characteristics of the process, the circumfluent cyclone was selected to replace the original filter. The circumfluent cyclone has the advantages of reduced pressure, high separation efficiency, high operation flexibility, etc. The device has obvious effect on the field application, and the recovery efficiency is remarkable.

circumfluent cyclone; cyclone dust collect; coke calcining

陈昌青(1981-),男,中海石油炼化有限责任公司惠州炼化分公司中级工程师,主要研究方向为炼油化工。

化工机械

TQ051.8,TQ028.2

A

1001-9677(2016)022-0120-03