减少发动机在试验中振动的研究

赵锁成,刘晓潘,耿小昌,刘同旺

(河北华北柴油机有限责任公司,河北 石家庄 050081)

减少发动机在试验中振动的研究

赵锁成,刘晓潘,耿小昌,刘同旺

(河北华北柴油机有限责任公司,河北 石家庄 050081)

针对发动机在试验中产生的振动,对发动机及试验环境进行了详细的检查分析。普通的发动机试验固定架结构和连接系统刚度较弱,无法满足大功率、高转速发动机试验需求,从而对发动机试验固定架结构和连接系统进行了改进。试验和监测表明,改进后,发动机试验固定架和柴油机支承的刚度得到了提高,发动机整体振动幅度减小到了允许范围以内。

振动;固定架;强度

发动机在试验过程中产生的振动,会对发动机曲轴等零部件以及相关监测设备仪器造成不良影响。发动机在试验中的振动主要来源于发动机本身,而由通风系统、泵和循环系统或测功机等带来的振动通常被发动机的振动所掩盖;因此,应对发动机本身引起的振动予以控制。

某型号发动机在试验过程中振动较大,造成进气管和增压器接口多次出现裂纹,严重时甚至造成主轴瓦损坏,直接影响了试验工作的进行。针对上述问题,笔者对发动机及试验环境进行了详细的检查分析,找出了与振动源传递有关的因素,并制定了解决方案。

1 振动测试

1.1 发动机扭振测试

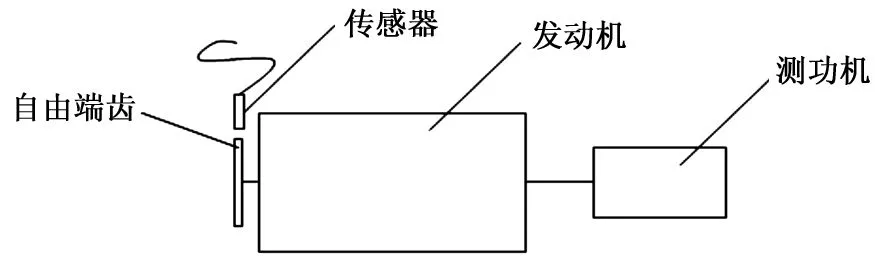

本测试是对发动机整机振动情况进行分析,找出发动机各个工况扭振点,判断其是否超出合理范围。为了能获得准确的数据和保证发动机安全,选择了一台90°V型夹角发动机,该种机型在运转中稳定性较好。测试方法如图1所示。

图1 发动机扭振测试连接图

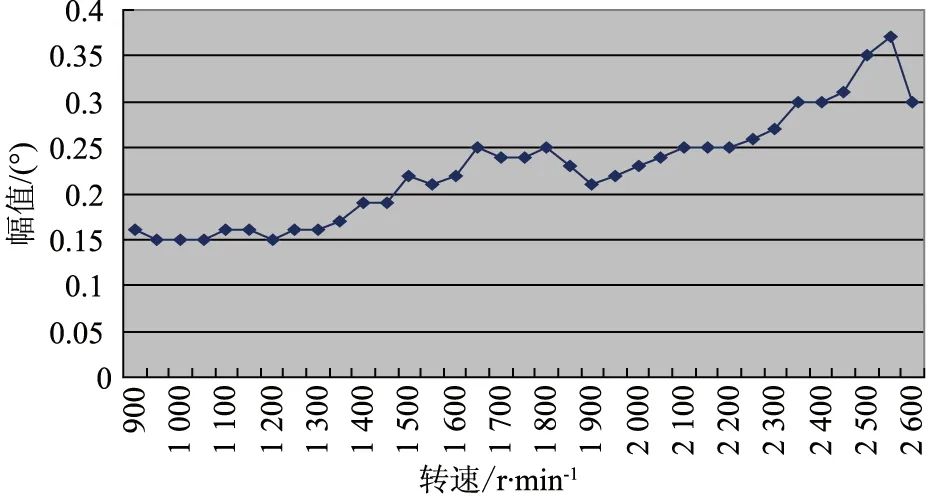

为保证试验数据的连贯性,从转速1 000 r/min到2 400 r/min,每间隔50 r/min设置1个观测点,共15个转速观察点,得到扭振幅值曲线图如图2所示。

图2 扭振幅值曲线图

由图2可知,发动机在转速范围内没有明显的共振节点;在全负荷状态下,各转速下综合扭振峰值≤0.3°,满足发动机行业标准使用要求[1]。当转速为2 400 r/min时,发动机单谐次出现偏高峰值0.3°。

1.2 发动机机体振动测试

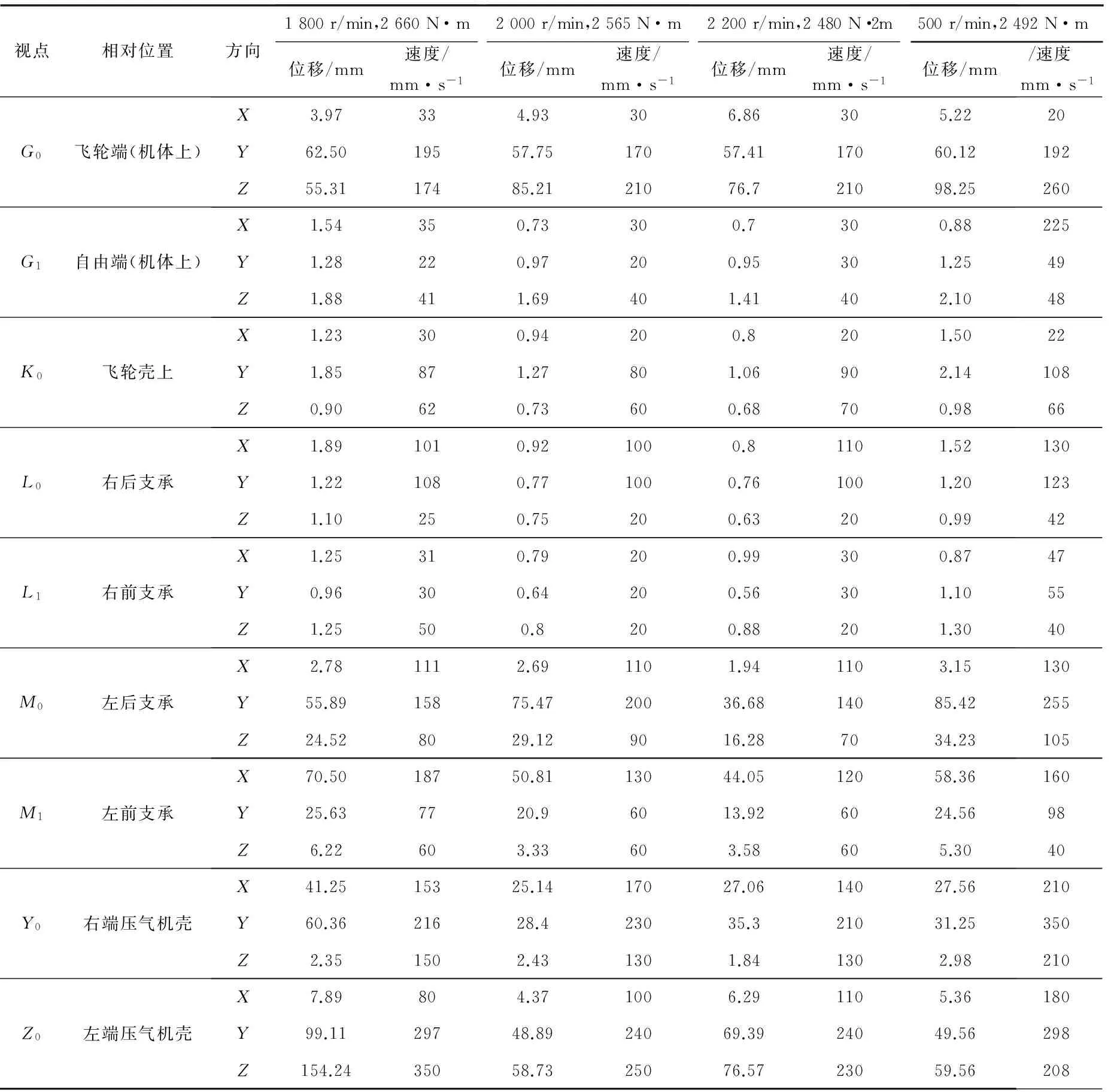

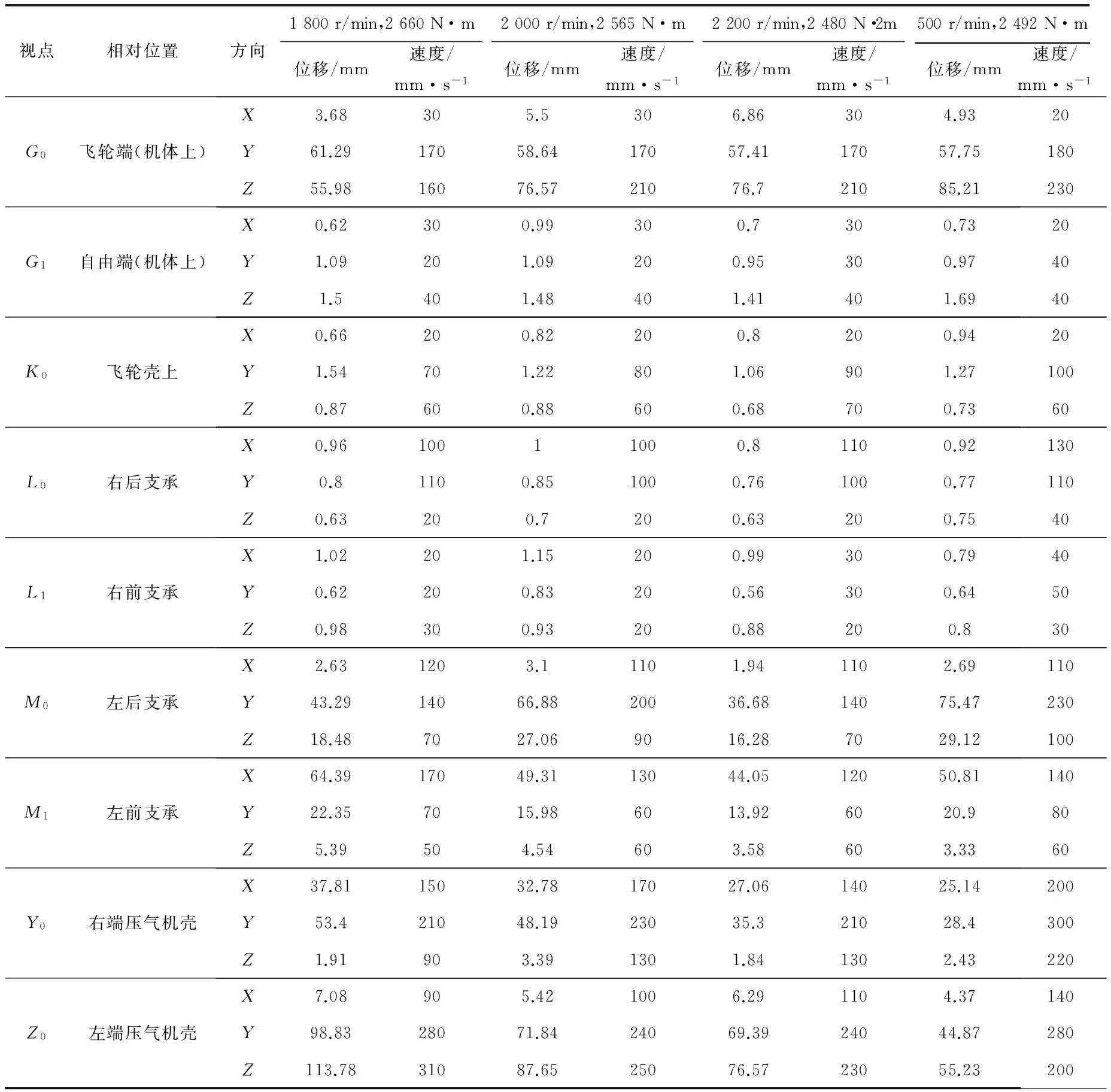

为了解发动机振动情况,在发动机运转中进行了振动测试[2]。测试选取了发动机上9个点,分别为飞轮端(机体上)、自由端(机体上)、飞轮壳上、右

后支承、右前支承、左后支承、左前支承、右端压气机壳和左端压气机壳,分别在1 800、2 000、2 200和2 400 r/min等4个转速点进行了振动测试,测试数据见表1。

表1 测试数据

由表1可以计算出,在1 800、2 000、2 200和2 400 r/min 等4个转速下,综合振动烈度分别为19.248、14.784、16.145和17.576,基本都超过了15,扭矩最大是在1 800 r/min转速下,剧烈的振动会加剧发动机零部件的损坏。

2 振动原因分析

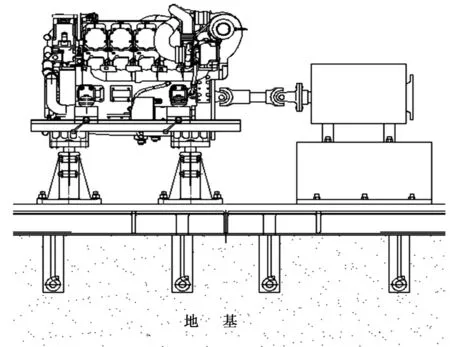

经过测试分析可知,造成发动机试验中振动过大原因可能是由发动机固定架结构和连接方式引起。试验室固定架结构和连接系统示意图如图3所示。

图3 固定架结构和连接系统示意图

2.1 发动机固定架地基

试验室内固定架地基为单独构成,最底层采用砂石减振,上层钢筋水泥浇筑,试验台地基板通过地脚螺栓固定于地基之上。

地基基础使用混凝土浇注,为了减少试验台振动能量向外界传递,采用了有效的隔振措施,在混凝土基础下面垫一层砂石,并在基础四周开宽为200 mm,深为800 mm的防振槽,用炉渣充填,沥青盖顶。地基板质量较大,可以使试验台振动降至最低限度。混凝土浇筑时预留了地脚螺栓安装孔,地基板安装在混凝土基础上并调平紧固,然后将地脚螺栓浇筑于地脚螺栓孔内。整个地基及地基板结构设计是比较成熟的一种设计结构,经多年使用证明,能够满足柴油机试验需要。

2.2 发动机固定架

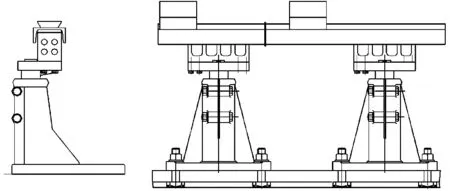

发动机固定架结构图如图4所示。该固定架为可调支架,4个支腿分别通过3条T型槽螺栓固定在地基板上,台架前后左右可以调节;支腿内部为螺纹锁紧,通过松紧螺纹可以调节台架高度;一侧台架设置1条导轨横梁,用来承载柴油机一侧支承。

图4 发动机固定架结构图

通过分析发现,虽然这种台架结构适应性好,但其为了便于调节,支承柴油机的支承块处于悬伸状态,即柴油机整体质量没有直接作用在支架底座上,这样,在大功率柴油机试验时会导致刚度不足,从而引起振动;另外,由于整体结构都是靠螺纹调节锁紧,因而整体刚度偏弱,在大功率柴油机试验时容易引起台架振动。在长时间高转速、大功率、高强度考核试验中,由于振动可能会出现滑块与轨道间锁紧件松动、支腿调节螺纹松动等现象,从而加剧整机振动。

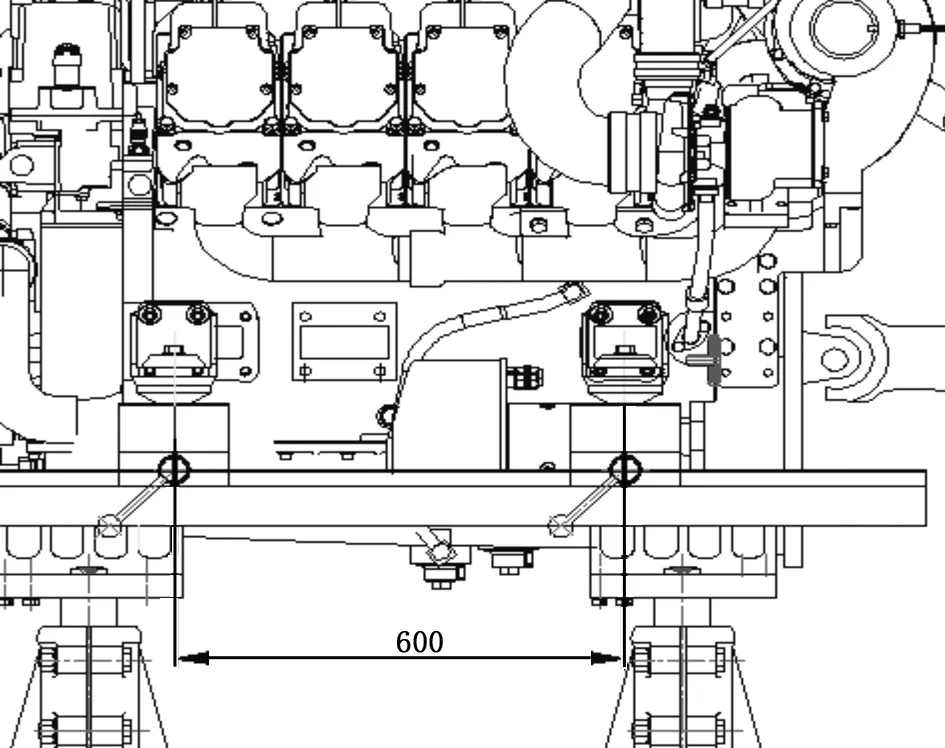

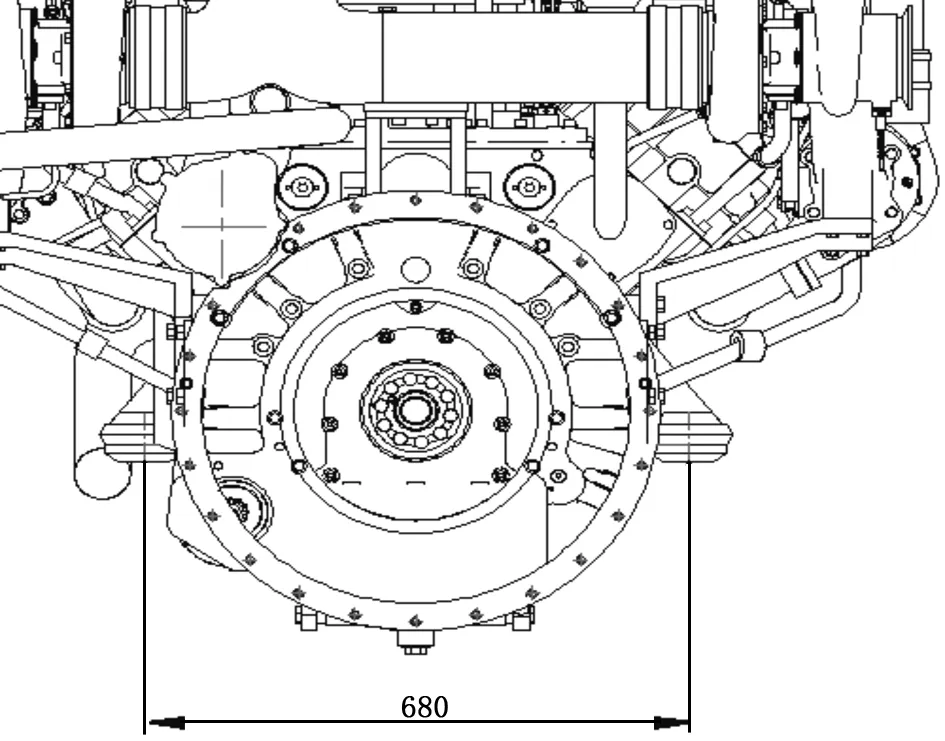

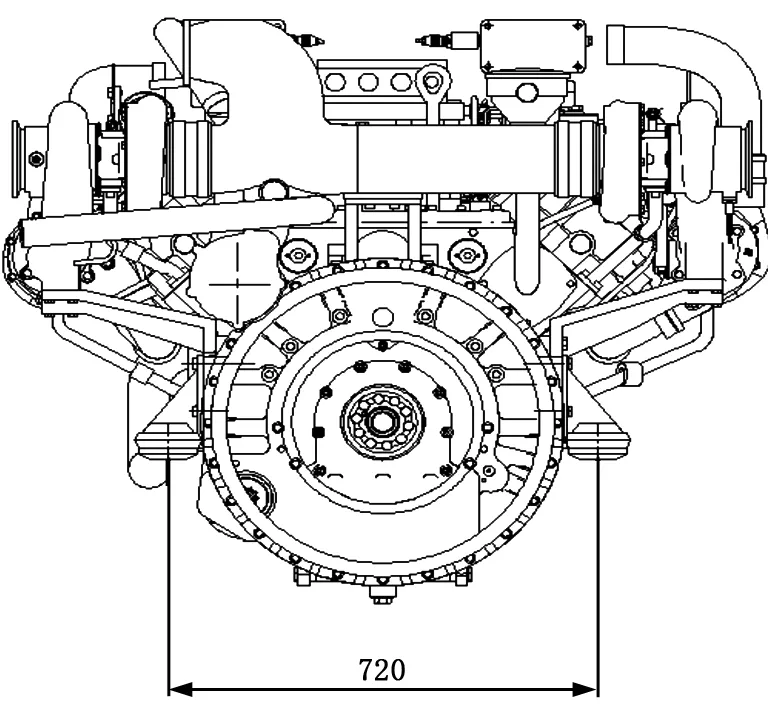

2.3 发动机连接系统

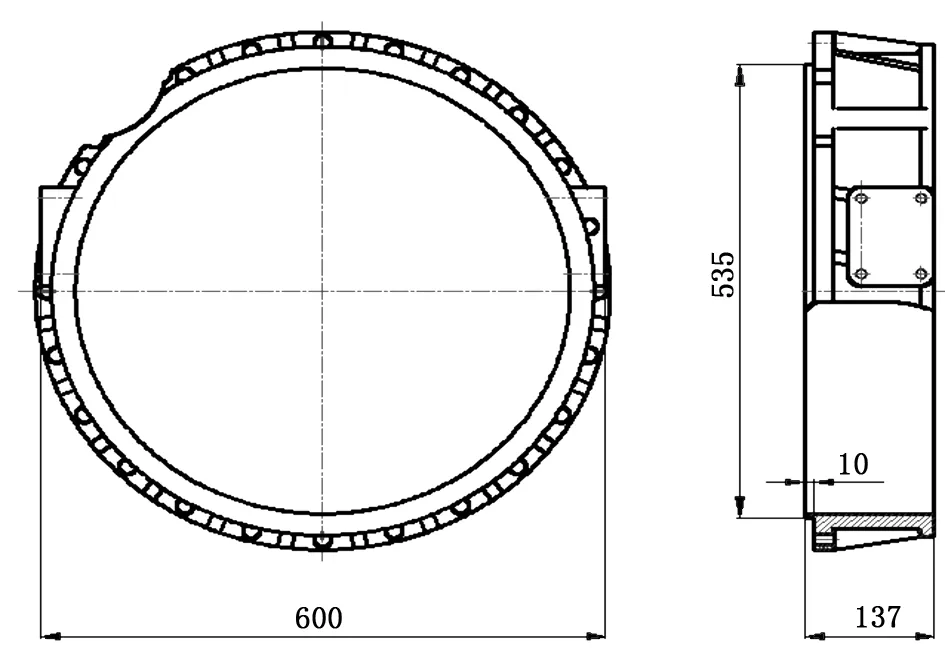

发动机支承安装位置图如图5和图6所示。发动机前支承(自由端)安装在箱体支架面上,采用带单弹性橡胶块柴油机支承,柴油机后支承(飞轮端)由于增压器支架占据了飞轮壳两侧柴油机支架面位置,只能安装在箱体上,且由于空间位置所限,也只能采用单弹性橡胶块柴油机支承。而柴油机飞轮端质量较大,单弹性橡胶块柴油机支承刚度不足,橡胶块易产生变形。由于发动机前、后支承都安装在柴油机箱体上,长度方向间距只有600 mm,宽度方向为680 mm,长度方向支承间距偏小,飞轮端悬伸较大,在试验中会影响整机稳定性,加剧振动。

图5 发动机支承安装位置(侧面)图

图6 发动机支承安装位置(飞轮端)图

3 改进方法及分析

通过上述分析可知,发动机固定架和柴油机支承刚度不足是引起发动机振动大的主要原因,需要进行改进。

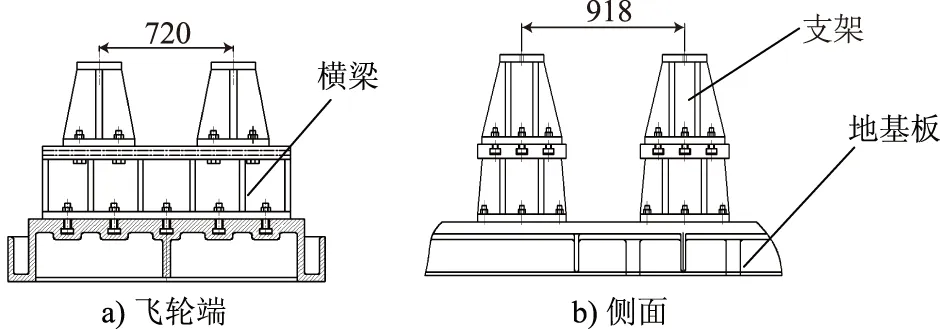

3.1 固定架改进

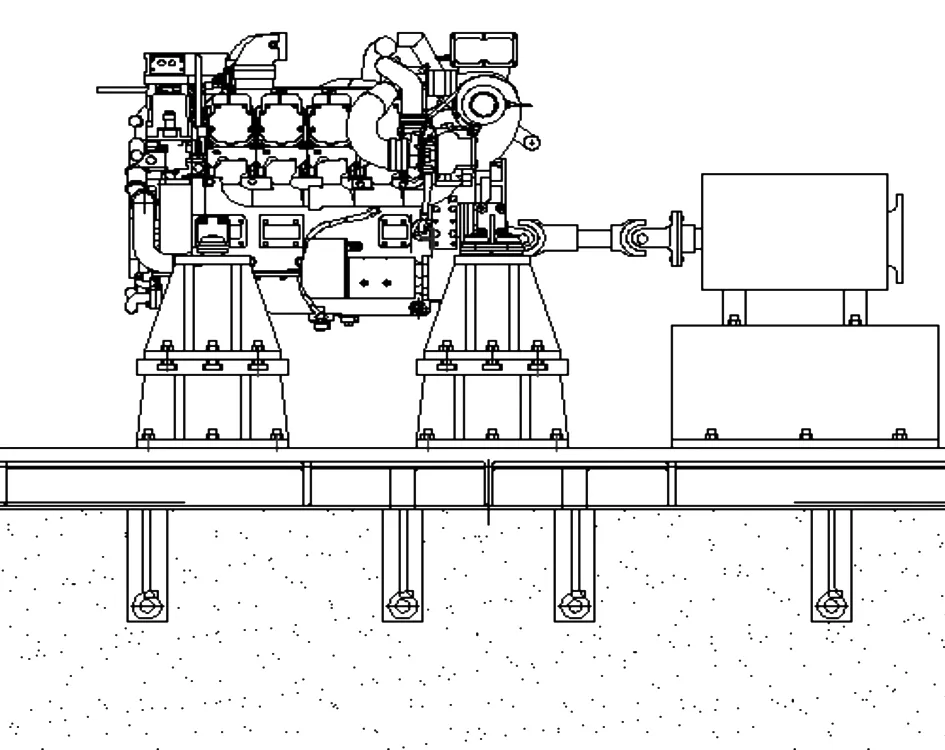

改进后固定架结构图如图7所示。固定架分为上、下两部分:下部为横梁,上部为支架。横梁采用钢板焊接结构,由底板、侧板支承、筋板和T型槽组成。底板与地基板通过T型槽螺栓十字交叉固定,可以沿地基板长度方向调整移动。横梁与地基板通过10条T型槽螺栓联接,支腿与横梁由6条T型槽螺栓联接,各个部件间可以在横向和纵向进行调节。对中调整时,先预放调整垫,再根据对中检测结果更换调整垫,满足对中要求。

图7 改进后固定架结构图

3.2 发动机支承位置改进

由于增压器支架占用了飞轮壳的支架面,箱体支架面只能安装单弹性橡胶块柴油机支承,现有发动机系统上已经没有位置安装双弹性橡胶块柴油机支承。为解决这一难题,增加了支承壳体,将发动机支承安装在支承壳体上,这样既解决了支承安装位置,又加大了支承距离。支承壳体结构图如图8所示。

图8 支承壳体结构图

采用支承壳体后,拓展了安装空间,后支承(飞轮端)由原来单弹性橡胶块的支承结构改为双弹性橡胶块的支承结构,增加了一倍的支承点,大大提高了支承刚度,有效减少了橡胶块变形。采用支承壳体,不仅加大了柴油机前、后支承纵向距离,同时也加大了飞轮端支承的宽度,前、后支承之间的距离由600 mm增加至918 mm,后支承(飞轮端支承)的宽度由680 mm增加至720 mm,前支承(自由端)宽度未变,从而有效地增强了台架及发动机的整体稳定性[3]。

3.3 改进后分析

改进后的总体结构图如图9所示。采用横梁加刚性整体支架,支承强度高,解决了原有支架悬空支承柴油机的缺陷,大大提高了支架的刚度。采用支承壳体,拓展了空间位置,能够安装双弹性橡胶块的柴油机支承,相比原来单弹性橡胶块的柴油机支承,支承强度大大增强。

图9 改进后的总体结构图

改进后支承安装位置图如图10和图11所示。采用支承壳体,使前、后支承的距离加大318 mm,飞轮端支承宽度方向加宽40 mm,明显增大了台架支承范围,提高了刚度。整体布局采用十字交叉刚性固定拧紧的结构,最大限度地减少了试验中各个方向的振动现象。台架全部采用刚性连接,消除了原有支架柔性调节带来的刚度不足、连接易松动的问题。

图10 改进后支承安装位置(侧面)图

图11 改进后支承安装位置(飞轮端)图

3.4 振动测试

改进后对发动机振动情况进行测试,测试数据见表2。由表2计算出,在4个转速下的振动烈度分别为14.82、12.841、12.338和10.221。

表2 测试数据

对比表1和表2可知,改进后各个转速下振动烈度明显小于改进前。

4 结语

发动机及试验设备向周围传递振动的分析和预测是一个专业性很强的领域。为减小发动机产生的有害振动,除了合理设计较为牢靠的固定支架外,还可以采用改变试验台板和基础的方法。例如,在台板和混凝土基础构成的质量块之下安装减振弹簧,可以有效地吸收试验过程中产生的振动,改善工作环境,保护发动机和周围设施人员的安全。

[1] 马特A J,普林特M A. 发动机试验理论与实践[M]. 宋桂进,译.北京:机械工业出版社,2009.

[2] 韩勇墙,刘忠长,许允. 用发动机台架试验研究轻型车排放[J].吉林大学学报:工学版,2002(4):1-6.

[3] 周龙保. 内燃机学[M].北京:机械工业出版社,1998.

责任编辑 马彤

Study on Reducing the Vibration of the Engine Bench Test

ZHAO Suocheng, LIU Xiaopan, GENG Xiaochang, LIU Tongwang

(Hebei Huabei Diesel Engine Co., Ltd., Shijiazhuang 050081, China)

For some vibration generated by the engine in experiments, check and analyze the relationship between the engine and environment. The strength of the ordinary fixed bracket and connection system is insufficient, which can’t meet the demand of high power and high speed engine test. As a result, a new fixed bracket and connection system is designed, which has better rigidity and strength. Through the vibration detection, the overall engine vibration amplitude can be reduced to the range allowed.

vibration,fixed frame,strength

TK 427

A

赵锁成(1982-),男,工程师,大学本科,主要从事发动机研制与开发试验等方面的研究。

2016-08-04