微间隙焊缝磁光图像Otsu骨架法识别

李国华,高向东,萧振林,陈晓辉

(1.广东工业大学机电工程学院,广东广州510006;2.广州番禺高勋染整设备制造有限公司,广东番禺511400)

微间隙焊缝磁光图像Otsu骨架法识别

李国华1,高向东1,萧振林2,陈晓辉2

(1.广东工业大学机电工程学院,广东广州510006;2.广州番禺高勋染整设备制造有限公司,广东番禺511400)

在紧密对接焊缝跟踪过程中,针对磁光传感的焊缝磁光图像,研究一种基于Otsu和骨架法的焊缝位置识别方法。通过自适应中值滤波对焊缝磁光图像进行降噪处理,利用改进的Otsu算法和数学形态学将焊缝磁光图像分割成母材部分和焊缝部分,最后根据最大圆盘骨架法提取焊缝中心。试验结果表明,该方法能准确提取肉眼难以分辨的微间隙焊缝中心。

焊缝;最大类间方差;骨架法;磁光图像

0 前言

在焊接过程中,焊缝跟踪是焊接过程自动控制的关键技术,利用各种传感检测技术进行焊缝偏差检测,及时纠偏激光束位置以达到对准焊缝[1-2]。目前,焊缝跟踪方法主要有结构光视觉传感法、激光频闪摄像法、焊缝区直接图像传感法[3]。这三种方法对于紧密对接的微间隙焊缝都难以实现自动检测和跟踪。

磁光成像技术以磁感应原理和法拉第效应为理论基础,以磁场感应器激励焊件使其感应出磁场,磁场分布将在焊缝间隙处改变,磁光传感器在该磁场的作用下获取焊缝磁光图像,研究了焊缝在磁光图像中的特征,能检测出微间隙焊缝中心位置并实现焊缝跟踪。当焊缝间隙小于0.1 mm时,普通摄像机难以清楚显示焊缝图像,而焊缝处的磁场分布会发生畸变,利用描述磁场分布的磁光成像传感器则可检测出焊缝位置。针对焊缝磁光图像存在较多噪点且退化现象严重,研究一种基于Otsu和骨架法的焊缝中心识别方法。

1 试验装置

试验装置主要包括YAG激光焊接设备、磁场激励器、磁光传感器、保护气体(氩气)和焊接工作台等,工作台配备伺服电机和夹具。试验装置结构如图1所示,试验采用平板对接焊,焊件为100 mm× 79 mm×1.84 mm的碳钢板,焊缝间隙0.1 mm。磁光传感器置于焊件上方,距激光熔池前方约55 mm处,用于采集焊缝磁光图像,采样速度25幅/s,分辨率512像素×512像素。

图1 激光焊接试验装置结构

2 图像滤波去噪处理

在焊接过程中,由于存在焊件表面不平整、铁锈或划痕,以及各光电传感元件电路之间产生的光、电、磁等干扰等因素,导致磁光传感器采集到的焊缝磁光图具有较多噪声点,且图像轮廓和边缘模糊不清。为此在提取焊缝之前有必要对图像进行滤波降噪处理,以使图像变得更清晰。

自适应中值滤波是一种非线性滤波方法,其采用一个矩形区域的窗口模板对图像进行滤波,此模板通常为奇数,例如3×3、5×5等,以便确认赋予中值的像素点位置。在滤波过程中,自适应中值滤波根据一定的设定条件增加或减少滤窗的大小,使得自适应中值滤波在减少图像边缘失真、保留完整细节方面明显优于传统中值滤波。

令Sxy表示一个中心在(x,y)的矩形滤波窗口,Zxy表示在(x,y)处的灰度值,Zmin、Zmed、Zmax分别表示Sxy滤窗内灰度的最小值、中值、最大值,Smax为滤窗允许的最大尺寸。自适应中值滤波算法由A和B两部分构成,其步骤如下[4]:

A层:如果Zmin<Zmed<Zmax成立,则转到B层,否则增加滤波尺寸Sxy。如果滤窗尺寸Sxy≤Smax,则重复执行A层,否则输出Zxy。

B层:如果Zmin<Zxy<Zmax成立,则输出Zxy,否则输出Zmed。

为了比较传统中值滤波和自适应中值滤波的去噪效果,分别采用3×3传统中值滤波和最大滤窗尺寸为7×7的自适应中值滤波对磁光传感器采集到的磁光图像进行滤波降噪处理。

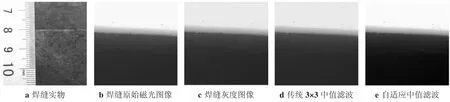

图2为使用传统中值滤波和自适应中值滤波对原始图像进行去噪处理的效果对比图。由图2可知,使用传统的3×3中值滤波能有效去除图像中的微小噪声点,使图像变得平滑,但图像焊缝边缘也因此变得模糊,严重失真;最大窗口尺寸为7×7的自适应中值滤波在去除图像噪点的同时很好地保留了图像焊缝边缘的完整细节,图像整体显得较为清晰明亮。

图2 图像滤波去噪对比

3 焊缝图像二值化分割

Otsu法(最大类间方差法)以图像灰度直方图为依据,寻找使得目标和背景之间的方差为最大时的阈值,并以此阈值进行图像分割。设图像X有L个灰度级,初选阈值t将图像分割成两个区域,A0区域的灰度级为[1,2,…,t],A1区域的灰度级为[t+1,t+2,…,L],分别计算两区域产生的概率ω0和ω1,两区域的平均灰度u0与u1及图像的整体灰度值u,采用遍历的方法寻找使得类间方差σt2最大时的阈值t,即为Otsu法求得的最佳阈值。

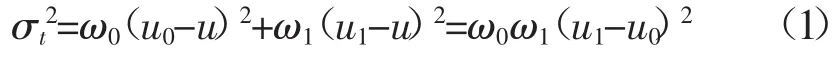

类间方差σt2定义为[5]

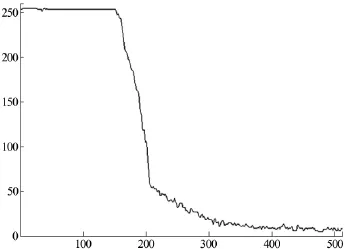

然而传统的Otsu法局限于单阈值的灰度图像分割,对于具有过渡带形式的磁光焊缝图像并不能准确地将焊缝从母材中分割出来。针对所处理的磁光图像,提出一个新的方法:将焊缝图像分成上下两个子图像,分别用Otsu进行图像分割,而后再将这两个子图像合并起来。提取图像第256列各像素点的灰度值(见图3),计算两相邻像素间的灰度差(见图4),取灰度变化最快(峰值)的两个点的中点所在的那一行作为图像的分割线。由于磁光图像较为复杂且焊缝四周仍存在少数独立噪点,导致许多“伪峰值”,为此,引进“弹性区间”这一概念,即在弹性区间范围内,若存在多个峰值则只取最大峰值所在的点而舍弃其他峰值点,从而避免了“伪峰值”的影响。

图3 图像第256列各像素点灰度值

图4 图像第256列灰度变化

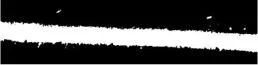

Otsu二值化焊缝图像如图5所示,Otsu算法能有效地将母材区域和焊缝区域分割,但二值化图像存在较多的独立点,且边缘比较粗糙。因此,采用数学形态学开-闭运算对二值化图像进行处理。先采用半径为3的圆形结构元素对二值化图像进行开运算以去除图中孤立的“小岛”和毛刺,然后采用相同结构元素对其进行闭运算以填充图像内部细小空洞和平滑图像边缘,处理后图像如图6所示。

图5 Otsu二值化焊缝图像

图6 形态学开-闭运算后焊缝图像

4 焊缝中心提取与误差分析

4.1骨架法提取焊缝中心

得到焊缝二值化图像后,需要识别和提取出表征焊缝信息的像素点所在位置,特别是焊缝中心线的位置。以往在提取焊缝中心线之前都会用边缘检测算子对焊缝边缘进行检测和提取,一般用到的边缘检测算子有Canny算子、Sobel算子等。骨架法中轴的概念如下:想象一片与物体形状相同的草,在某一时刻将图像边缘上的所有点同时点燃,火焰以相同速度向图像内部蔓延,当波前相遇时,火焰熄灭,火焰熄灭处各点的轨迹就是图像的中轴(骨架)。最大圆盘形态学骨架法略过边缘提取步骤而直接用对二值化图像进行焊缝中心线提取,避免了因二次操作而增大的叠加误差。

骨架法提取的焊缝中心线如图7所示,针对焊缝中心线首尾两端出现分岔的情况,提出一个优化方法:对分岔部分,用上下两个边缘像素点的中点表示中心线位置,提取后效果如图8所示。

图7 骨架法提取焊缝中心

图8 优化后骨架法提取焊缝中心效果

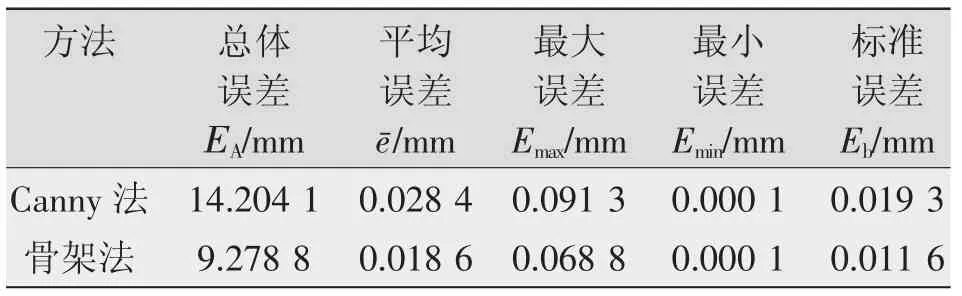

4.2焊缝识别误差分析

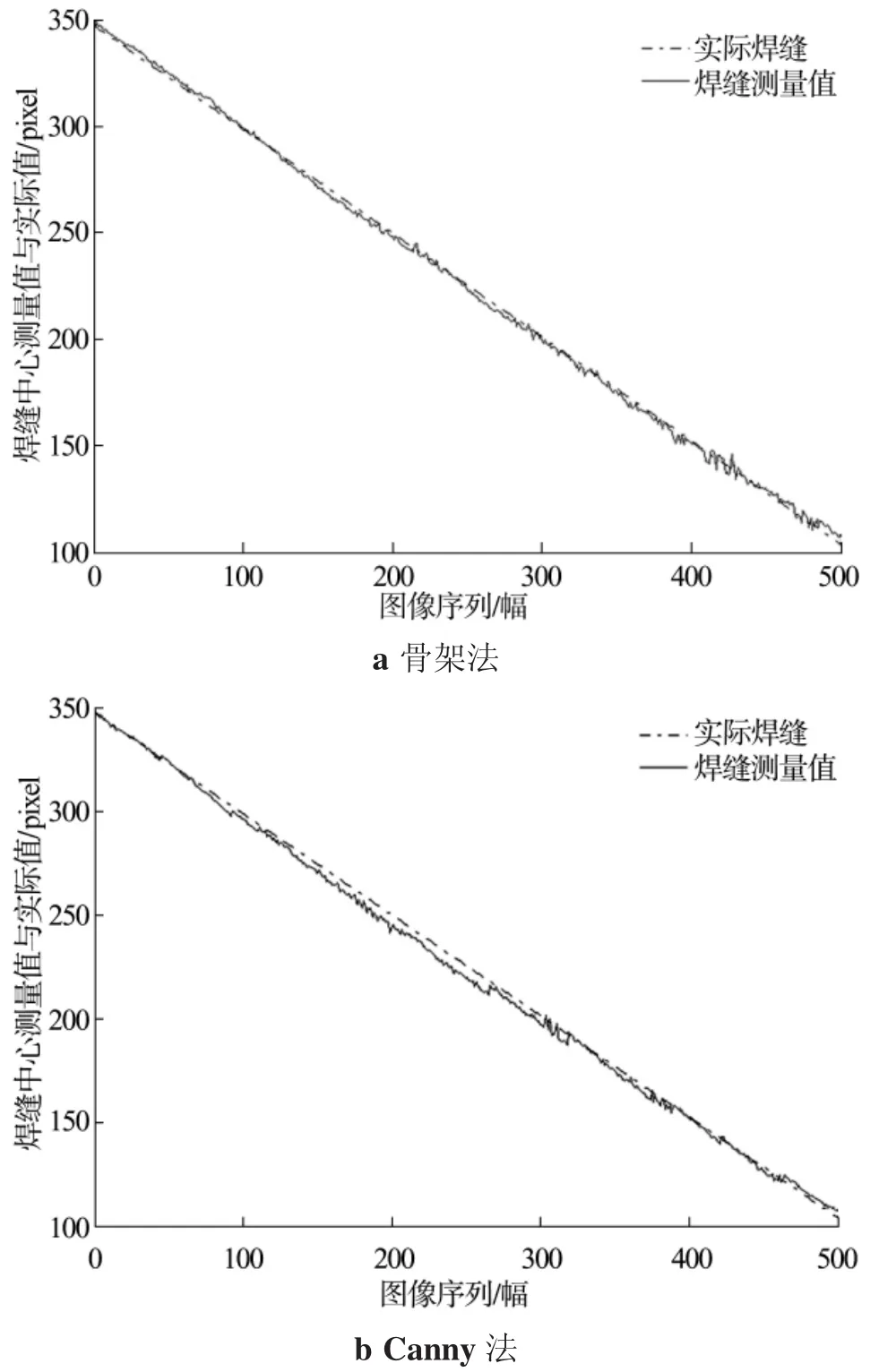

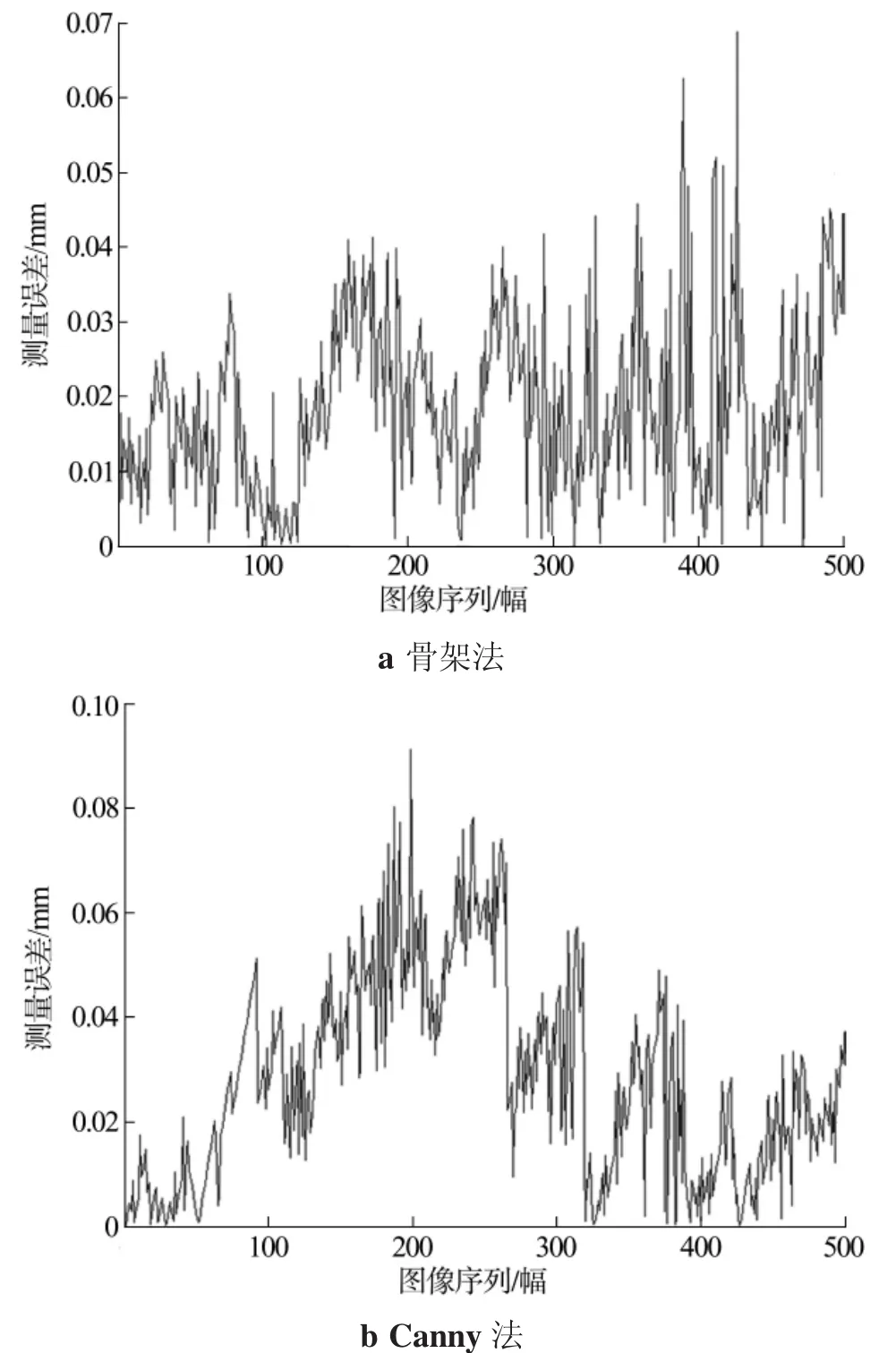

为进一步验证Otsu法和骨架法用于检测磁光图像微间隙焊缝的有效性,进行了焊缝偏差的测量试验。同时,与传统的焊缝中心线提取方法作比较,验证其精准性。此处采用传统方法,将中值滤波去噪后的磁光图像经数学形态学处理后用Canny算子提取焊缝边缘线,根据磁场在焊缝两侧分布的对称性,取两边缘的中心作为焊缝中心线。试验过程中对同一试验条件下的像素当量进行标定,标定值为102 pixel/mm。试验结果如图9、图10及表1所示。

图9 焊缝中心实际值与焊缝中心测量值

图9分别列出了骨架法和Canny法的实际焊缝位置和焊缝测量位置的曲线;图10分别列出了骨架法和Canny法的焊缝实际中心线和测量中心线的误差绝对值随图像序列变化的曲线;表1列出了骨架法和Canny法焊缝测量误差的各种统计参数。测量误差e定义为

图10 焊缝位置测量误差

表1 焊缝测量误差统计

式中Mn为第n幅图像焊缝中心测量值;Ma为对应的焊缝中心实际值。

系统的测量误差平均值ē为

式中en为第n幅图像测量误差。

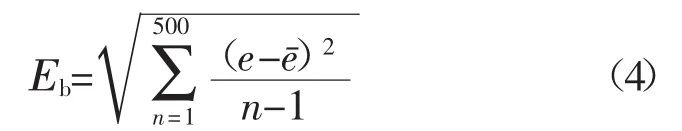

标准误差Εb定义为

从表1可以看出,相比Canny法,

Page 131

Recognition of micro-gap weld seam magneto-optical image based on Otsu algorithm and skeleton method

LI Guohua1,GAO Xiangdong1,XIAO Zhenlin2,CHEN Xiaohui2

(1.School of Electromechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China;2. Guangzhou Panyu Gofront Dyeing&Finishing Machinery Manufacturer Ltd.,Panyu 511400,China)

During the weld-seam tracking,a method is introduced for weld centre recognition based on Otsu algorithm and skeleton method.The weld seam magneto-optical images were collected by a magneto-optical sensor.The adaptive median filtering was applied to reduce noises,and the weld region was segmented by the improved Otsu algorithm with mathematical morphology method.Then the weld-centre was extracted by skeleton method.Experimental results showed that the micro-gap weld centre which is difficult to be identified by our eyes could be extracted efficiently and accurately.

weld seam;Otsu algorithm;skeleton method;magneto-optical image

TG409

A

1001-2303(2016)03-0109-05

10.7512/j.issn.1001-2303.2016.03.23

2014-10-08;

2015-01-05

国家自然科学基金资助项目(51175095);广东省学科建设科技创新项目(2013KJCX0063);广州市科学研究专项(1563000554)

李国华(1990—),男,在读硕士,主要从事焊接自动控制的研究工作。