加氢裂化高压空冷系统的腐蚀与完整性管理

余 进,蒋金玉,王 刚,陈 炜

(1.合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031; 2.安徽省压力容器与管道安全技术省级实验室,安徽 合肥 230031)

加氢裂化高压空冷系统的腐蚀与完整性管理

余 进1,2,蒋金玉1,2,王 刚1,2,陈 炜1,2

(1.合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031; 2.安徽省压力容器与管道安全技术省级实验室,安徽 合肥 230031)

加氢裂化作为石化企业生产中的重要环节,装置安全对保障生产顺利进行十分重要。装置中的高压空冷系统腐蚀问题较为典型,失效案例屡见不鲜。此类腐蚀大多由铵盐引起,仅靠升级材质还不能达到全面、有效防腐的目的。通过介绍某企业加氢裂化装置的腐蚀调查情况,分析了高压空冷系统腐蚀的成因,并针对系统中的具体腐蚀问题提供了一种先进的腐蚀防范策略,即完整性操作窗口技术。此技术可操作性强,对设备的安全性、可靠性具有非常重要的保障作用。可以对运行过程中的各类参数进行实时、动态监控,为高压空冷系统腐蚀的综合治理和防护提供了技术保障和支持。

加氢裂化 高压空冷系统 腐蚀 完整性操作窗口

高压空冷系统涉及的工况苛刻,设备和管线材质类型繁多,腐蚀机理复杂。随着近年国内加工原油品质的劣化,多数企业的高压空冷系统都面临腐蚀风险。对此类腐蚀规律国内外各机构已经有了深入研究[1]。通过工艺防腐蚀措施与材质升级,高压空冷系统腐蚀可以得到缓解。但高等级材质造价昂贵,且原油劣化这一趋势不可逆转,因此,寻求一种与工艺措施相结合的新技术来控制腐蚀十分必要。

1 装置及腐蚀状况

1.1 装置介绍

加氢裂化是一种重要的二次加工手段,可将重组分加工成轻质油。加工原料多样化,产品收率和质量较高。装置按工艺流程可分为:反应系统、分馏系统和吸收稳定系统等单元。

某石化加氢裂化装置2006年投用,设计产能1.2 Mt/a,加工原料油为减一、减二、减三线混合蜡油,所需氢气来自全厂氢气管网和渣油加氢装置高压吸附(PSA)部分。受原油杂质含量影响,装置进料含S含酸,还有N和Cl等杂质。

1.2 高压空冷系统情况

装置内的反应产物高压空冷器位号为A101A-H,共8台。设计压力15.8 MPa,操作压力最高15 MPa;设计温度200 ℃,操作温度最高150 ℃,工艺介质主要包括循环氢、反应产物油气和水等,油气中有质量分数为2%的H2S和少量NH3;管箱材质16MnR(R-HIC)、换热管材质10号钢。

1.3 空冷器腐蚀状况

2013年8月全厂停工检修期间,合肥通用机械研究院特种设备检验站对装置进行了腐蚀调查。在对空冷器进、出口接管测厚时发现管壁有一定程度减薄。根据原始资料,接管公称壁厚为45 mm,但测厚值为 39.4~42.3 mm;从空冷器管口及管内的内窥镜抽查的情况看,8台空冷器的情况基本完好,管箱及管内较干净,腐蚀程度较轻,管束内仅有少量铵盐结晶。A101E的内窥镜抽查情况见图1和图2。

图1 空冷器A-101E管束管口套管状况

图2 空冷器A-101E管内状况

检修结束后对空冷器进行了水压试验,空冷器 A101E发生了泄漏。随后找到了泄漏的管束,腐蚀情况见图3和图4。经查,管束入口20 mm处已出现腐蚀穿孔,减薄处面积达8 mm×20 mm。从基管入口处明显可以看出穿孔部位朝一个方向,冲刷减薄显刀口腐蚀特征。随后进行隐患排查,发现8台空冷器管束中A101A和B情况较好,A101D,E和F管束存在冲刷腐蚀。说明介质可能存在偏流。

图3 发生泄漏的空冷器管口

图4 发生泄漏的空冷器管束

后据企业反馈,装置开车至2015年9月2年多以来,空冷器A101C,D和E管束各发生一次渗漏共造成非计划停车4 d。

2 腐蚀机理及影响因素

2.1 腐蚀机理

加氢裂化装置的特点是高温、高压、临氢、易燃和易爆。通过加氢反应将原料精炼为目标产品的同时除去S,N和Cl等杂质,因此会有大量的H2S,HCl,NH3和HCN等物质生成,继而生成NH4Cl和NH4HS等,铵盐对设备的腐蚀危害非常大。装置中生成的铵盐结晶沉积在设备表面,该化合反应在气相中达到动态平衡。平衡主要受温度和各物质分压的影响,分压的乘积用结晶系数KP值来表示。NH4Cl的KP值为NH3分压值与HCl分压值相乘得到,即:

KP=[NH3]×[HCl]

(1)

NH4HS的KP值:

Kp=[NH3]×[H2S]

(2)

2.2 影响腐蚀的因素

此类腐蚀受杂质含量影响,NH3,H2S和HCl等含量越高,腐蚀越严重;腐蚀还受介质的流速影响,流速越高,腐蚀越严重,流速过低,会使铵盐沉积,导致管束的局部腐蚀。流速由加工量和循环氢量来决定,一般情况,应控制在3~6 m/s;其他一些介质如氰化物和氧的出现也会使腐蚀加剧。

国内企业也发生过类似案例。某石化加氢裂化装置高压空冷器曾发生铵盐堵塞,引发垢下腐蚀穿孔后泄漏,后更改工艺条件再未出现腐蚀[2]。发生铵盐腐蚀的空冷器管束翅片见图5。

图5 发生腐蚀的空冷器管束翅片

3 腐蚀防护与完整性管理

3.1 常见防腐蚀措施

(1)研究表明[3-5],高压空冷系统的腐蚀主要为注水前的NH4Cl垢下腐蚀,注水后NH4HS溶液的冲蚀,但由于Cl-质量浓度、注水量等不确定因素,使腐蚀情况更为复杂。注水后,根据材质不同,会存在不同程度的局部腐蚀和泄漏。无论对NH4HS还是NH4Cl,按Kp划分腐蚀环境仍是合理选择。Kp小于0.3时,控制介质流速,仍可采用碳钢材质;Kp在0.3~0.5时,腐蚀情况较为复杂,应根据具体情况选用碳钢或高合金钢;当Kp大于0.5时,在任何流速下碳钢均可能发生腐蚀,应综合考虑,选用诸如Incoloy 825等高合金钢。

(2)随着原油劣化的加剧,Cl-对高压空冷系统腐蚀的影响越来越显著。因而对NH4Cl的腐蚀问题应给予充分重视。虽然在防止Cl-腐蚀方面的性能上,Incoloy系列高合金钢远优于碳钢,但Cl-含量极高时,可能需要等级更高的合金。

(3)还需要维持合理的剩余水量(不低于25%),目的在于吸收注水点气相的HCl以免产生露点腐蚀和NH4Cl结晶;同时,应控制NH4HS质量分数为4%~8%。

3.2 完整性管理简介

根据标准API RP 584—2014《完整性操作窗口》,设备的完整性管理是当前国际上比较先进的承压设备管理手段。完整性操作平台(Integrity Operating Windows,简称IOW)是设备完整性管理运行操作层面的重要组成部分。IOW是指通过预先设定并建立一些操作边界、工艺参数临界值,使操作或工艺严格控制在这些界定的范围内,一旦操作或工艺超过这个范围,IOW将反馈一个警报,提示操作已越界,从而起到预防设备提前劣化或发生突然破裂泄漏、并造成装置非计划停车事故的作用,提高设备运行可靠性。

在高压空冷系统的腐蚀防护中,选用高等级材质可以延长设备的使用寿命,但并非一劳永逸,应当改善工艺防腐蚀措施,加强腐蚀防护管理,进行更详细的风险分析,建立IOW,见图6。通过更全面的化学监测、物理监测确立各种工艺操作边界条件,并在DCS操作屏幕上专为设备设置高风险腐蚀回路,时刻确保腐蚀与风险在可控范围内,形成动态控制与管理,便于发现和干预早期腐蚀。

图6 IOW中各窗口关系

建立IOW不是一个单一的过程。需结合基于风险的检验(RBI)、定期检验等工作。一般分为如下步骤[6]:

(1)划分装置腐蚀回路,建立腐蚀控制规程;

(2)确定承压设备的操作边界;

(3)增加监测措施和检测手段;

(4)确定报警范围,警示误操作或越界操作。

3.3 高压空冷系统IOW的建立

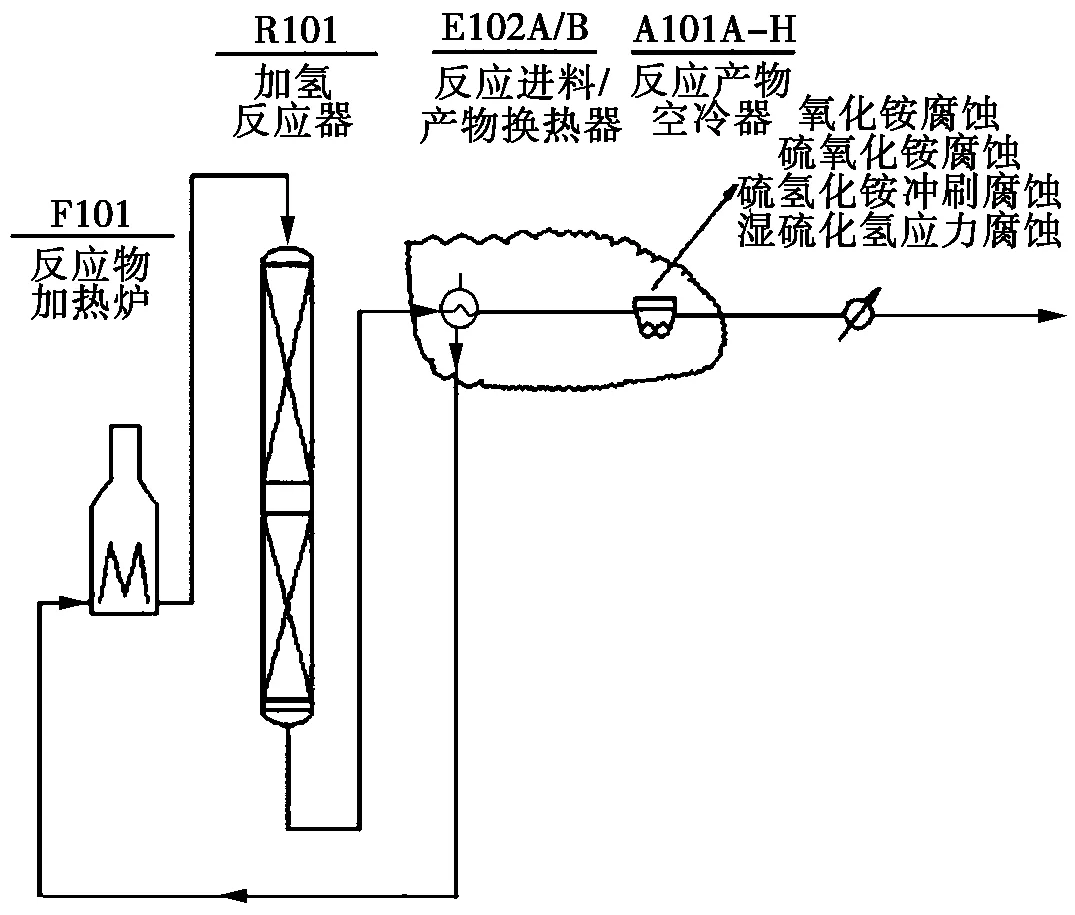

按照建立IOW的流程步骤,针对装置中高压空冷系统的腐蚀情况,可出现腐蚀流见图7。该腐蚀流始于换热器E102A/B,结束于高压分离器A101A-H。腐蚀流的主要成分见表1。

图7 高压空冷系统腐蚀流

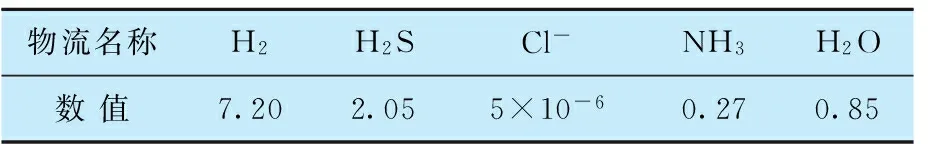

表1 腐蚀介质及组分 w,%

腐蚀主要发生在高压空冷器,机理为:NH4Cl腐蚀、NH4HS腐蚀和湿硫化氢腐蚀等。依据腐蚀流及其组分情况,再确定空冷器的操作边界,见表2。这个过程需要众多材料、工艺和腐蚀等方面专家的经验与试验数据。操作边界确定的是否准确决定了IOW的可操作性与合理性。

表2 高压空冷系统的操作边界

在这一系列边界条件基础上,建立监测点。例如,排污水的pH值、NH4HS浓度;介质在高压空冷器管束中的流速;原料、循环氢的N,Cl和S含量等。一旦有参数超标,就应详细记录,并将信息反馈给相关人员,对需调整的操作或工艺进行预警。一套装置IOW的建立通常从5~10个开始,然后逐渐增加,可以达到数十个,这些IOW 可以为操作人员、管理人员提供详实可靠的信息,通过监测、记录、控制工艺、操作等方法与手段,保障设备的可靠运行。

4 结束语

加氢装置中高压空冷系统的腐蚀是复杂的,可能由设计、制造、工艺和操作条件等诸多因素影响。因而对腐蚀的防护必须进行综合考虑。一般的材质升级、工艺防腐蚀等措施只能针对设备安全某一方面的制约因素进行防护,远非治本之策。在运行过程中,IOW提供的窗口简单明了,可操作性强,对设备的安全性、可靠性具有非常重要的保障作用。可以对运行过程中的各类参数进行实时、动态监控。IOW的建立为高压空冷系统腐蚀的综合治理和防护提供了技术保障和支持。

IOW在国内石化行业中尚属于新兴技术,并未得到广泛应用,完备的IOW体系也还未建立。以上仅给出了IOW技术在加氢装置高压空冷系统腐蚀防护中的示例,而将其运用到完整的装置中还需在各石化企业中建立试点。

[1] 偶国富,朱祖超,杨健,等.加氢反应流出物空冷器系统的腐蚀机理[J].中国腐蚀与防护学报,2005,25(1):61-64.

[2] 胡洋,王昌龄,薛光亭,等.重油加氢装置反应系统高压空冷器的腐蚀[J].石油化工腐蚀与防护,2003,20(1):33-36.

[3] 任晓光,卢志刚,宣征南,等.控制加氢裂化高压空冷器垢下腐蚀的方法探索[J].石油炼制与化工,2007,38(10):46-49.

[4] 张国信.加氢高压空冷系统腐蚀原因分析与对策[J].炼油技术与工程,2007,37(5):18-22.

[5] 乔光谱,陈炜.加氢装置反应系统的氨盐腐蚀分析及风险管理[J].腐蚀与防护,2012,33(7):618-622.

[6] 陈炜,陈学东,顾望平,等.石化装置设备操作完整性平台(IOW)技术及应用[J].压力容器,2010,27(12):53-58.

(编辑 寇岱清)

Corrosion and IOWs of High-Pressure Air Coolers in Hydrocracking Unit

YuJin1,2,JiangJinyu1,2,WangGang1,2,ChenWei1,2

(1.HefeiGeneralMachineryResearchInstituteNationalTechnicalResearchCenterofSafetyEngineeringofPressureVesselsandPipelines,Hefei230031,China; 2.AnhuiProvincialLaboratoryofSafetyEngineeringofPressureVesselsandPipelines,Hefei230031,China)

Hydrocracking unit,which is the important process unit in petrochemical industry,has a great impact of the safe and smooth operation of the plant.The corrosion problem in the high-pressure air cooling system is very typical and the corrosion failures frequently occur.The corrosion problems are mainly caused by ammonium salt.Material upgrading alone can not adequate to prevent the corrosion thoroughly and effectually.The corrosion investigation in hydrocracking unit of a company is introduced,the causes of corrosion in high-pressure air coolers are analyzed,and an advanced corrosion prevention strategy is recommended,i.e.Integrity Operating Windows (IOW) technology.This technology is high in operability and offers a high safety and reliability for the equipment.It can perform real-time and dynamic monitoring of various parameters in operation and provide good technical support for the corrosion prevention and protection of high-pressure air cooling system.

hydrocracking,high-pressure air cooler system,corrosion,IOW

2015-09-21;修改稿收到日期:2016-01-20。

余进(1983-),工程师,主要从事压力容器、管道RBI风险评估、检验、检测工作。E-mail:yu-jin@foxmail.com