球形储罐对接焊缝衍射时差法超声检测(TOFD)技术控制要点

胡述超 王业民 龚华

中国石油天然气第一建设公司 河南洛阳 471023

球形储罐对接焊缝衍射时差法超声检测(TOFD)技术控制要点

胡述超 王业民 龚华

中国石油天然气第一建设公司 河南洛阳 471023

通过对球形储罐对接焊缝衍射时差法超声检测(TOFD)技术分析,提出确保检测质量的几个关键技术要点,对该技术的应用的准确性起到保障作用,从而提高TOFD检测技术在球罐检测中的准确性和可靠性。

球罐对接焊缝衍射时差法超声检测

目前,球形储罐对接焊缝衍射时差法超声检测(TOFD)技术应用非常广泛,该方法在许多工程中替代了γ射线全景曝光方法,克服了射线检测周期长、成本高、存在辐射危害等不利因素。但是TOFD检测过程中,如果不能正确实施操作,就会导致检测结果不准确、缺陷误判、评定过严或漏检等间题,因此需要对操作中的关键参数进行控制,达到最佳的检测效果。

本文所指球罐容积为1000m3~8000m3,结构为三带或者五带混合式,材质为碳素钢或低合金钢制容器钢。

1 球罐对接焊缝TOFD检测工艺流程的确定

工艺流程的确定非常重要,主要应考虑下列内容:

(1)查阅被检工件原始资料,了解被检工件的相关技术参数和检测要求;

(2)编制检测专用工艺或工艺卡;

(3)人员、设备、试块准备;

(4)检测准备,确定检测区域、探头选择和设置、扫查方式的选择、扫查面准备;

(5)检测系统设置和校准(设置:A扫时间窗口、灵敏度,校准及测试:-12dB扩散角、盲区、深度、编码器);

(6)实施TOFD检测,按照所编制的检测工艺进行;

(7)数据分析和解释;

(8)缺陷评定与验收;

(9)发放检测报告。

2 检测前的准备工作

2.1 技术准备

(1)检测前应了解球罐设计图纸、名称、编号、类别、材质、坡口尺寸角度、焊缝长度、焊接工艺、热处理方式、检测执行标准和验收等级等相关资料。

(2)检测时机:要求受检工件应经形状尺寸和外观质量检查合格和焊接完成24h后,方可进行无损检测。

2.2 检测人员

(1)从事TOFD检测的人员应当按照相关安全技术规范要求,获得特种设备无损检测人员超声波检测TOFD专项资格,方可从事相应资格等级规定的检测工作,并负相应的技术责任。

(2)TOFD检测人员应熟悉国家和行业的检测标准、规范以及本公司的有关检测工艺规程,并具有实际检测经验和一定的锅炉、压力容器、压力管道结构及制造基础知识。

(3)TOFD检测报告、检测方案等技术文件的编制、审核、批准、签发人员应按本公司质量管理体系文件要求执行。

2.3 检测设备及器材准备

2.3.1 检测设备准备

(1)进行TOFD检测时,应依据检测工作量的要求,配备相应的TOFD仪器和数字超声波仪器、磁粉机、黑光灯等辅助检

测设备。

(2)用于球罐主体对接焊缝检测的TOFD仪器,至少为一收一发两个以上通道。TOFD仪器、超声波探伤仪、磁粉机、黑光灯等性能,应满足NB/T47013的相关要求。

2.3.2 检测器材和材料

(1)TOFD检测用的探头和楔块,应根据被检焊缝厚度和坡口类型进行适当的选择;

(2)TOFD检测用的扫查装置要求,探头夹持部分能调整和设置探头间距,并在扫查时探头间距和相对角度保持不变。另外,需要进行横向缺陷TOFD检测时,应配置探头与焊缝轴线可倾斜的扫查装置;

(3)进行TOFD检测时,所使用的祸合剂可选用水或化学浆糊作为祸合剂,但注意实际检测用的祸合剂应与仪器调校时的祸合剂相同。

2.3.2 检测器材和材料的要求

进行TOFD检测时,所使用的TOFD调校试块:有探头声场测试试块(CSK-IA)、对比试块、焊缝模拟试块、盲区高度测试试块,具体要求如下:

(1)对比试块应采用与被检球罐材质和厚度相同或相近的平面人工反射体对比试块,进行深度和灵敏度调校及校准。

(2)模拟试块制作的材质应采用与球壳板同材质或近似,厚度、坡口形式和焊接工艺应与被检球罐相同,缺陷分布、缺陷类型、长度应满足NB/T47013.10的要求。

(3)扫查面盲区高度测试试块的制作,设置有:不同深度的矩形槽(长度20mm,深度1mm~9mm),不同深度的侧孔(孔径Φ2mm、深度4mm~9mm);

2.4 检测部位表面要求

2.4.1 检测面要求

(1)被检焊缝外观的形状尺寸符合有关规范要求和设计图纸规定。

(2)扫查面探头移动区内,应清除焊接飞溅、铁屑、油垢及其他杂质,并应平整便于探头的扫查,表面粗糙度Ra值应不低于12.5μm,一般应进行抛光打磨。

(3)留有余高的焊缝,如果焊缝表面有咬边、较大的隆起和凹陷等应进行适当的修磨,并作圆滑过渡以免影响检测结果的评定。

2.4.2 丁字焊缝打磨要求

进行TOFD检测前,首先应对“T和Y”型焊缝进行余高去除打磨,打磨高度与母材一致。有助于纵焊缝和环焊缝扫查时,便于扫查装置的移动不受到阻碍和探头的祸合,打磨长度以交叉处为中心向外各250mm。

2.5 检测前准备

2.5.1 检测工艺的编制

(1)检测前,应根据检测标准要求结合被检工件技术参数、探头和楔块的选择情况,以及检测盲区高测试、-12dB声束扩散角测试结果,编制TOFD检测工艺。

(2)按TOFD检测工艺技术参数的要求,在模拟焊缝试件上进行工艺验证。能够清晰显示出所设置的缺陷,所测量的模拟缺陷尺寸应尽量接近其实际尺寸。

2.5.2 检测区域的确定

(1)检测区域高度为球罐板厚度。

(2)检测区域宽度为焊缝本身再加上焊缝熔合线两侧各10mm的范围,焊缝检测区域见图1所示。

图1 焊缝检测区域

2.5.3 表面盲区高度的确定及辅助检测方法

(1)扫查面盲区高度的确定:应根据探头配制及设置,采用非平行偏置扫查法对盲区试块上的人工缺陷(表面矩形槽、侧孔)进行扫查,观察图谱显示清晰可见矩形槽及侧孔最小深度的较小值为上扫查面盲区的高度,并进行记录。

(2)扫查面盲区辅助检测方法:当盲区高度在2mm以内时,采用磁粉附加检测;当盲区高度在2mm以上时,应在另一面采用非平行扫查或在焊缝两侧各增加一次偏置非平行扫查。

(3)底部盲区高度的确定:根据工件厚度、探头、PCS配置,利用式(1)计算出偏离焊缝中心X处的底面盲区高度(见表1)。公式:

式中:X——底部检测区域宽度的一半(mm),

S——两探头入射点之间距离的一半(mm),

T——球罐板厚度(mm),

h——底部盲区高度(mm);

(4)底部盲区辅助检测方法:当盲区高度在2mm以内时,采用磁粉附加检测;当盲区高度在2mm以上时,应在焊缝两侧各增加一次偏置非平行扫查。

(5)偏置非平行扫查的偏移距离确定:一般按经验值(1/4底部检测宽度)或按公式(2))理论计算值,并在检测工艺中注明。公式:

式中:X——底部检测区域宽度的一半,mm;

S——两探头入射点之间距离的一半,mm;

T——球罐板厚度,mm;

h——底部盲区高度,式中h=1mm。

表1 底部盲区高度计算结果

2.5.4 探头-12dB声场测试

(1)编制检测工艺前,应对所选择的探头进行-12dB声场进行测试,确定深度覆盖和底部宽度覆盖范围。

(2)可采用CSK-I试块上的R100弧面进行测试。

2.5.5 TOFD扫查模式及扫查次数的确定

(1)扫查模式:为减小扫查面盲区,采用双面扫查。

(2)扫查次数:根据盲区高测试结果见表1,确定的扫查次数见表2所示。

表2 焊缝TOFD扫查位置及次数

2.6 检测系统设置

2.6.1 探头中心间距的设定

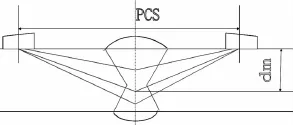

(1)初始扫查时,探头中心距离设置为该探头对的声束交点位于覆盖区域的2/3深度处。对于非平行扫查发现的接近最大允许尺寸的缺陷或需要了解缺陷更多信息时,建议对于缺陷部位改变探头设置进行非平行扫查、偏置非平行扫查、平行扫查或脉冲反射法超声检测,见图2所示。

图2 探头入射点间距示意图

(2)探头中心距离计算公式见公式(3)和(4)。

式中:dm——声束在焊缝深度方向的汇交深度,mm;

PCS——两探头入射点间的距离,mm;

T——球罐板厚度,mm;

θ——探头楔块角度,度。

2.6.2 时间窗口设置

(1)检测前应对检测通道的A扫描时间窗口进行设置。

(2)A扫描时间窗口起始位置应设置为直通波到达接收探头前0.5μs以上,A扫描时间窗口终止位置为工件底面一次变形波后0.5μs以上。

2.6.3 灵敏度设置

(1)检测前应设置进行检测通道的灵敏度。

(2)当采用对比试块上的标准反射体设置灵敏度时,需要将较弱的衍射信号波幅设置为满屏高的40~80%,并在实际扫查时进行表面祸合补偿。

(3)当采用工件上的直通波波幅进行灵敏度设置时,直通波波幅高度设定到满屏高的40~80%。

2.6.4 扫查增量设置

工件厚度在12mm≤t≤150mm范围内时, 扫查增量最大值为1.0mm;

2.7 系统校准

2.7.1 位置传感器校准

(1)检测前应对位置传感器进行校准。

(2)校准方法:是使扫查器移动500mm距离,仪器显示位移与实际位移进行比较,其误差应小于1%。

2.7.2 深度校准

(1)检测前应对直通波和底波所反应的工件深度进行校准。

(2)校准方法:是在已知厚度的工件或试块上进行,深度校准应保证深度测量误差不大于工件厚度的1%或0.5mm(取较大值)。

3 焊缝TOFD扫查过程中关键控制环节

3.1 扫查轨迹

扫查时应确保探头的运动轨迹与拟扫查路径间的误差不超过探头中心间距的10%。

3.2 分段扫查覆盖

(1)对焊缝进行分段扫查时,则各段扫查区的重叠范围至少为20mm。

(2)无论对纵焊缝扫查还是对环焊缝扫查,丁字焊缝应保证在图谱中全显示。

3.3 扫查过程观察

(1)扫查过程中应密切注意波幅状况。若发现直通波、底面反射波、材料晶粒噪声或波型转换波的波幅降低12dB以上或怀疑祸合不好时,应重新扫查该段区域。若发现直通波满屏或晶粒噪声波幅超过满屏高20%时,则应降低增益并重新扫查

(2)扫查过程中若发现有断线状况,应立即停止并重新扫查。

(3)扫查过程中若发现采集数据量未满足所检测焊缝长度的要求时,应重新扫查。

3.4 扫查速度控制

扫查时应保证扫查速度不宜过快,一般应不超过50mm/s。最大扫查速度vmax可根据公式(5)计算;

式中:vmax——最大扫查速度,mm/s;

PRF——激发探头的脉冲重复频率,Hz;ΔX——设置的扫查增量值,mm;

N——设备的信号平均次数(一般取1~4)。

3.5 检测数据文件的命名规则

数据文件的命名应有:工程编号、球罐编号、焊缝编号、扫查部位的分段编号等。

对返工复检部位应加返工标记和次数(即R1···n)。

3.6 现场检测记录

检测前应绘制示意图,包括工件编号、焊缝编号、分段检测位置编号、检测面区分标志。

焊缝受检分段部位应有分段标识,起始点用“0”表示,扫查方向用箭头“→”表示,并用记号笔划定,标识应对扫查无影响。

检测完成后绘制检测部位图,作为原始记录。

3.7 检测数据的有效性评价

分析数据之前应对所采集的数据进行评估以确定其有效性,应满足如下要求:

(1)数据是基于扫查增量的设置而采集的;

(2)采集数据量满足所检测焊缝长度的要求;

(3)数据丢失量不得超过整个扫查的5%,且不允许相邻数据连续丢失。

(4)采集的数据量应满足以下要求:各段扫查区的重叠范围至少为20mm。对于环焊缝,扫查停止位置应越过起始位置至少20mm。

(5)信号波幅改变量应在12dB以上范围之内。

若数据无效,应纠正后重新进行扫查。

我公司通过对山东日照、陕西咸阳、云南昆明等52台1000m3~3000m3球罐工程的实际应用,总结出上述对球罐对接焊缝进行TOFD检测时,提高检测质量应注意的关键点,对同行有一定的借鉴意义。

1 《固定式压力容器安全技术监察规程》TSG4-2016

2 强天鹏主编:《衍射时差法(TOFD)超声检测技术》2009年2月

3 《承压设备无损检测第10部分:衍射时差法超声检测》NB/T47013. 10

图13 实际吊装过程

参考文献

1 陈永当,任慧娟,武欣竹.基于Solidworks Simulation的有限元分析方法.CAD/CAM与制造业信息化·2011,9

2 张希黔,石毅.上海正大广场钢结构吊装施工方案虚拟仿真系统.《施工技术》2000年08期第28-31页

(收稿日期:2015-10-21)

TB303

B

1672-9323(2016)05-0063-04

2016-10-02)