影响高压聚乙烯装置长周期运行的常见因素及对策

陈林山,陈卓珺,谷 健

(兰州石化分公司乙烯厂,甘肃 兰州 730060)

影响高压聚乙烯装置长周期运行的常见因素及对策

陈林山,陈卓珺,谷 健

(兰州石化分公司乙烯厂,甘肃 兰州 730060)

通过分析中国石油兰州石化公司20万t低密度聚乙烯(LDPE)装置投产以来频繁出现的停车原因,归纳和总结了制约LDPE装置长周期运行的常见因素,并提出了解决办法。

高压聚乙烯;LDPE;长周期

1 装置概况

中国石油兰州石化公司20万t低密度聚乙烯(LDPE)装置于2006年底建成投产,采用德国lyondell Basell公司的Lupo-techTS高压管式反应器技术。以乙烯为原料,过氧化物为引发剂,丙醛或丙烯为相对分子质量调节剂,在压力为260MPa、温度为300℃左右的条件下,通过自由基聚合得到LDPE产品。自投产以来已运行9年多,通过工艺优化、技术改造和优化设备管理等途径,解决了压缩系统结垢、仪表联锁故障等常见问题,真正实现了装置的长周期稳定运行。

2 影响长周期运行的问题分析

2.1 二次压缩机段间结垢问题

二次压缩机一段中心阀出口至中冷器这段管线的工况条件为120MPa和100℃左右,在某些杂质自由基的作用下,乙烯会发生微量的自聚反应,产生的粉末状聚合物一部分随乙烯气流进入反应器,另一部分在气缸润滑油的混合作用和中冷器冷却下,逐渐沉积在管壁和二段中心阀上形成结垢,在结垢严重时造成二段中心阀吸排气不正常,导致压缩机故障停车,更换堵塞的中心阀及清理管道耗费大量时间和人力物力,严重影响装置安全和长周期运行。

2.2 仪表联锁点故障失效导致联锁停车

LDPE装置设计联锁点数量多,联锁保护等级高,仅反应器上就安装有96个ESD联锁的温度热电偶。由于现场震动、线路老化、仪表器件本身质量等原因,在运行中经常出现指示有误、故障失效等问题,处理不及时将导致装置停车。从表1中可以看出,2011年-2014年期间因仪表各种故障导致停车共13次。

表1 2011年-2014年仪表故障联锁停车次数

2.3 二次压缩机熔断探杆频繁误动作

原设计压缩机连杆轴瓦温度采用AMOT系统进行监测,系统终端采用32个熔断探杆监测轴瓦温度,当温度偏高达到70℃时探杆底部低温金属熔断弹簧释放顶起探杆,拨动机械开关触发联锁动作。由于熔断探杆受制造精度、储存条件、安装精度等各方面影响较大,长时间运行后易疲劳失效,而任何一个探杆出现误动作都将造成装置停车。2013年和2014年2年共发生7次熔断探杆误动作联锁停车,反映出AMOT系统设计存在较大缺陷,亟待改进。

3 解决对策及效果

3.1 监控二次机气缸润滑油品质,优化使用方法

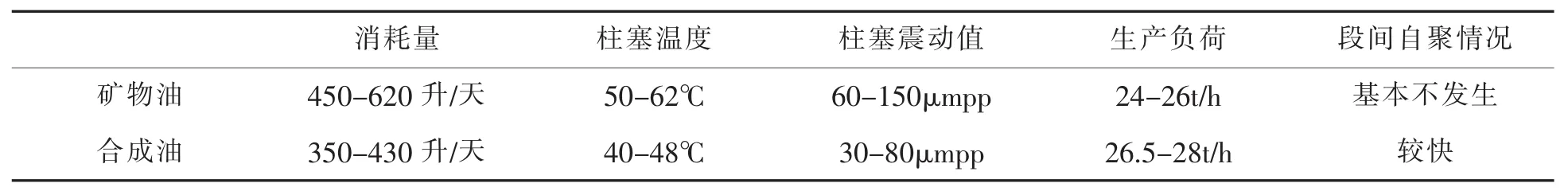

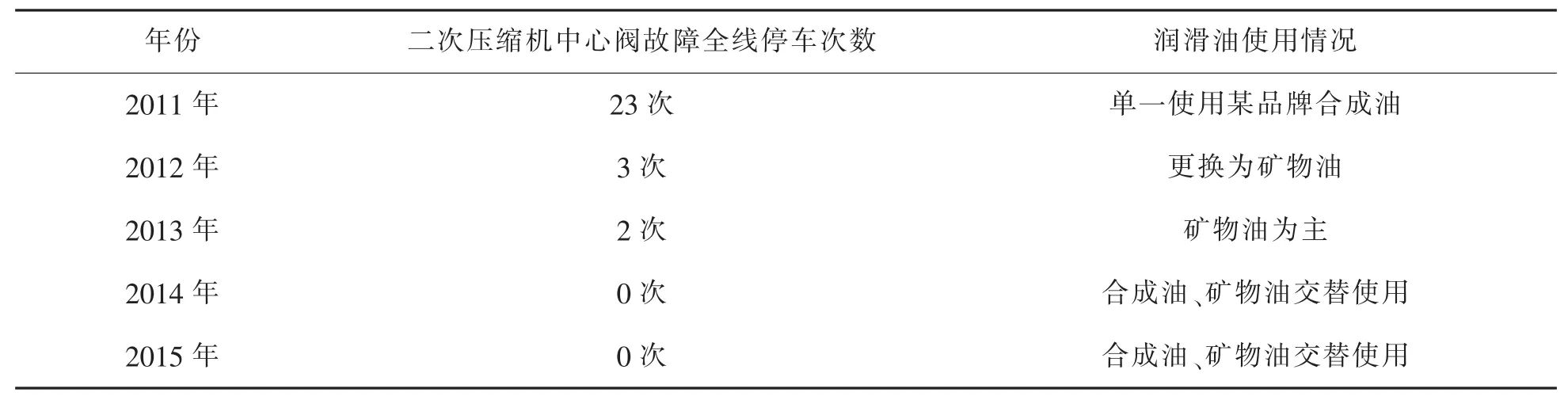

经过装置摸索发现,二次压缩机管道内发生的结垢问题主要与气缸润滑油中的某种杂质有关,不同类型和批次的润滑油影响程度不同。润滑油总体分为矿物油和合成油两类,合成油具有较好的润滑性能,而且使用后反应负荷较高,缺点是油品加工过程中往往带有引起自聚的杂质。矿物油不会引起明显的自聚反应,但润滑性能不及合成油,使用后柱塞温度、震动明显上升,不利于设备保养和使用寿命。目前杂质成分的反应机理仍不明,但可以通过观察段间压力和温度上升趋势来监控润滑油品质,及时更换有问题的批次或暂时切换为矿物油,在稳定状态下自聚物在高压气流的冲击下会慢慢带出,避免结垢的进一步恶化。近两年装置主要通过在线更换的方式,循环交替地使用合成油和矿物油,既避免了结垢的长期累积,又同时兼顾了生产负荷,从中心阀故障次数来看,问题已经得到解决,见表2-表3。

表2 矿物油和合成油使用情况对比

表3 2011年-2015年中心阀故障全线停车次数

3.2 完善仪表联锁系统,提高联锁保护可靠性

针对现场震动大的问题,采取了对关键仪表设备的各种防震防磨损处理措施,包括汇线槽内电缆底部垫胶皮,四周填充发泡剂减振防磨;仪表电缆穿线管管口套装胶皮管防磨损;高压热偶接线盒内注入玻璃胶减振;高压热偶之间采用串联固定防震等措施,有效的减少了由于现场仪表、线缆振动及磨损造成的误报警和误动作。

对所有联锁保护点进行风险评估分析,对部分容易出现误报警且危险程度较低的联锁保护经论证后采取增加延时、设计三取二触发方式等措施,提高了联锁可靠性。建立了关键仪表DCS故障诊断系统,通过对每台仪表的高低偏差、高低限报警值的设定,系统自动诊断并提示仪表的异常变化,并以短信的方式及时提醒维护人员快速处理。

通过实施以上措施以后,2015年未发生因仪表故障或误动作而导致停车,有效的减少了停车次数,保证了装置的长周期运行。

3.3 改造使用SENTRY探测系统,解决熔断探杆故障难题

通过和设备厂家反复沟通后,最终将原来的AMOT监控系统更换为SENTRY探测系统。和基于较低精度的金属熔断探头不同,更新后的系统采用32个精度很高的雷达测温探头,实时监测的温度信号被转换为4-20mA的电信号,并将各部位温度直观的显示在DCS上,便于观察、分析和早期预警,可以实现联锁停车。自改造后到目前为止,未发生过因连杆轴瓦温度监测误动作而造成停车,问题得以圆满解决。见表4。

TQ325.12