风流影响雾滴与尘粒耦合沉降的实验研究

聂 文,彭慧天,刘阳昊,马 骁,魏文乐

(1.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛266590;2.山东科技大学 矿业与安全工程学院,山东 青岛 266590)

风流影响雾滴与尘粒耦合沉降的实验研究

聂 文1,2,彭慧天2,刘阳昊2,马 骁2,魏文乐2

(1.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛266590;2.山东科技大学 矿业与安全工程学院,山东 青岛 266590)

为了确定风流影响雾滴与尘粒耦合沉降的规律,分析了雾滴与尘粒耦合沉降机理,并自主设计实验装置进行了风流影响雾滴与尘粒耦合沉降实验。由实验结果可知:随着风流速度的增大,喷雾场雾滴粒径平均值整体呈增大趋势,喷雾场上风侧的雾滴粒径一般小于下风侧,测点处雾滴的粒径增大值及增大率均不断减小,喷雾场对全尘、呼尘的降尘率分别由风速为0.5 m/s时的49.3 %和47.5 %降至风速为1.5 m/s时的42.7 %和39.2 %。研究结果表明:风流速度越大,越不利于雾滴耦合沉降尘粒、尤其小粒径尘粒。

风流;雾滴;尘粒;耦合沉降;粒径

细小尘粒已成为影响我国环境质量的首要污染物,由细小尘粒诱发的尘肺病是我国第一大职业病。据国家卫生计生委通报,2013年全国除西藏外的其他各省共报告职业病26 393例,尘肺病23 152例,约占88%,其中,煤工尘肺病22 050例,占尘肺病总例数的95%以上[1-2]。由此可见,预防尘肺病是预防我国职业病的重要内容,尤其是预防煤矿的煤工尘肺病,而预防尘肺病的重点应是有效防治环境中的高浓度尘粒,尤其是高浓度细小尘粒。我国煤炭行业的尘粒防治工作中,喷雾降尘是主要技术手段,捕集了50%以上的总尘量。国内外大量研究成果表明,在雾滴与尘粒的耦合沉降过程中,雾滴粒径的大小至关重要,一般认为当雾滴粒径为尘粒粒径的8~10倍时,喷雾降尘的效果最优[3-5]。在实际喷雾过程中,产生的雾滴粒径绝大多数都在10 μm以上,因此认为雾滴粒径越小,雾滴与尘粒耦合沉降的效果越好。喷雾雾滴粒径的大小受多种因素影响,其中,风流直接影响了喷雾雾滴粒径的大小及耦合沉降尘粒的效果,煤矿各产尘工序均是有风作业,但目前国内外学者对喷雾雾滴粒径的测定多是在无风条件下进行,对风流与喷雾雾滴粒径之间的关系研究较少,更未得出风流影响雾滴与尘粒耦合沉降的规律[6-10]。因此,笔者进行了不同风流速度条件下雾滴耦合沉降尘粒的实验,以确定风流影响雾滴与尘粒耦合沉降的规律,为有效降低环境中的尘粒浓度提供理论依据。

1 雾滴与尘粒耦合沉降机理

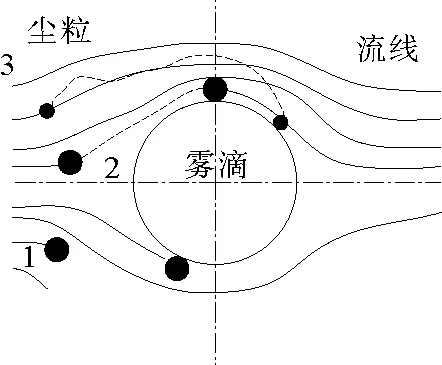

雾滴耦合沉降空气中飞扬的尘粒,是依靠多种效应综合作用的结果。其中,起主要作用的是惯性碰撞、截留和布朗扩散三种效应,雾滴与尘粒主要通过以上三种效应耦合凝结成足够大的含尘雾滴后沉降[4, 11-13]。雾滴与尘粒耦合沉降机理如图1所示。

1—惯性碰撞;2—截留;3—布朗扩散

图1 雾滴与尘粒耦合沉降机理

Fig.1 Coupling settlement mechanism of

droplets and dust particles

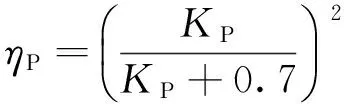

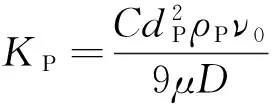

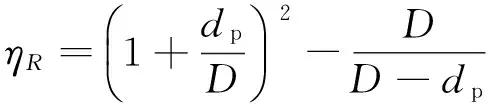

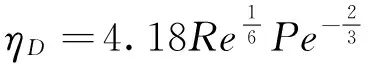

雾滴惯性碰撞尘粒的耦合沉降效率是斯托克斯数Kp和雷诺数Re的函数,对于势流和Kp>0.2的流动,Wong和Johnstone提出耦合沉降效率[4, 11-12]为

(1)

Ranz给出的对势流下的雾滴对尘粒的截留效率[4, 12-13]为

(2)

对于粒径小于1 μm的尘粒,需要考虑布朗扩散作用,Crawford导出布朗扩散耦合沉降效率[4, 12-13]为

由式(1)~(3)可知,惯性碰撞效率随着尘粒粒径的增大和雾滴粒径的减小而提高,因此惯性碰撞机理对较大尘粒的耦合沉降作用较大;截留效率随尘粒粒径的增大和雾滴粒径的减小而增高,对截留耦合沉降尘粒起作用的是雾滴与尘粒粒径的大小,而不是尘粒的惯性,且与气流速度无关;随着雾滴粒径减小,流速减小,温度增大,尘粒的热运动加速,从而与雾滴的碰撞概率也就增加,扩散效应增强,被雾滴耦合沉降的几率也增大。综上分析,在影响雾滴耦合沉降尘粒的三种主要效应中,雾滴粒径是影响耦合沉降效率的主要因素,雾滴粒径越小,效率越大。在布朗扩散效应中,流速也影响了耦合沉降效率,流速越小,效率越高。

2 实验装置简介

以自主设计的风流-雾滴-尘粒三相介质耦合作用实验装置(图2)进行了风流影响雾滴与尘粒耦合沉降实验,该装置主要包括Winner312喷雾激光粒度分析仪、三相介质耦合作用实验箱、3D2-S135/28型喷雾泵、FZ40/35-11/12(s)型压风机与无极变频调速器等设备。

图2 风流-雾滴-尘粒三相介质耦合作用实验装置Fig.2 Airflow-droplet-dust particle three-phase medium coupling device

实验装置运行原理:通过无极变频调速器调节风机转速,在三相介质耦合作用实验箱内形成速度稳定的风流场,利用喷雾泵将水增至某一固定压力后由实验箱内的喷嘴喷出以形成喷雾场;采用实验箱顶部的扬尘鼓风机将粉尘扬起,在实验箱内风流的作用下形成粉尘场,与喷雾场接触后发生风流-雾滴-尘粒三相介质耦合作用,安设在实验箱外的喷雾激光粒度分析仪激光发射装置发射出的绿色激光穿越喷雾场,激光接收装置将接收到的激光信号进行转换后传输至计算机,分析喷雾场的雾滴粒径分布变化情况,并在实验箱出口处安设AKFC-92A型测尘仪测定风流-雾滴-尘粒三相介质耦合作用前后的粉尘浓度,以获得风流影响雾滴与尘粒耦合沉降的规律。

3 风流影响喷雾场雾滴粒径实验

雾滴粒径是影响雾滴耦合沉降尘粒效率的主要因素。因此,首先进行风流影响喷雾场雾滴粒径实验,实验温度为20 ℃,以确定风流影响雾滴粒径的变化规律。

3.1 雾滴粒径评价指标

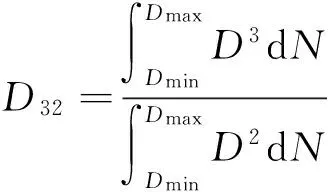

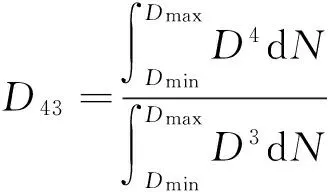

喷嘴喷雾形成的喷雾场是由粒径大小不同的雾滴颗粒组成,雾滴粒径的评价指标主要有平均粒径和特征粒径[4, 8, 14-16]。

1) 平均粒径

雾滴平均粒径有很多种表示方法,其中以Sauter平均粒径D32和Herdan平均粒径D43使用最为广泛。D32、D43的计算数学式分别如式(4)、式(5)所示[8, 14- 15]。

(4)

(5)

式中,N是粒径为D的雾滴颗粒数目,Dmin通常取0。

2) 特征粒径

常采用的特征粒径主要为D0.1、D0.5与D0.9,依次分别表示小于此粒径的颗粒体积含量分别占全部颗粒总体积的10%、50%与90%[4, 16]。

3.2 实验方案

实验喷嘴选用孔径2.2 mm的含X形导流芯混合式喷嘴,形成喷雾场形状为实心圆锥形。实验箱内喷嘴的喷雾压力设定为煤矿各产尘工序喷雾降尘工作中的常用压力4 MPa,该压力时实验喷嘴的水流量为5.14 L/min,实验箱稳定段的风速分别设定为0、0.5、1 和1.5 m/s。在喷嘴顶部垂直向下喷雾的圆锥型喷雾场中,沿激光粒度分析仪激光射线与喷口的水平和垂直方向设置7个测点, 位置坐标(x: 激光射线与喷口的水平距离,y:激光射线与喷口的垂直距离),7个测点分别用空间坐标表示为:(0, 50 mm)、(250 mm, 650 mm)、(0, 650 mm)、(-250 mm, 650 mm)、(500 mm, 1 250 mm)、(0, 1 250 mm)、(-500 mm,1 250 mm),分别用编号1#、2#、3#、4#、5#、6#、7#表示,7个测点的雾滴粒径平均值可准确地反应喷雾场的雾滴粒径分布情况。图3为测点布置示意图。

图3 测点布置示意图Fig.3 Schematic diagram of measuring points

3.3 实验结果

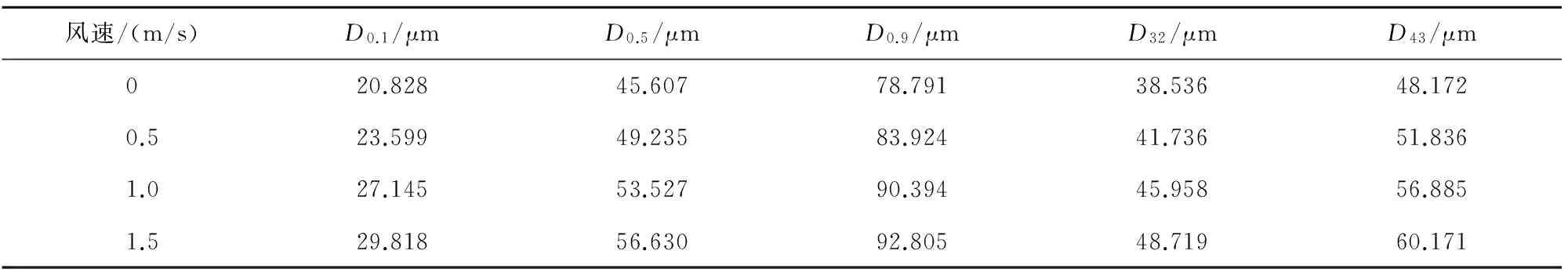

测定风速为0、0.5、1 和1.5 m/s时实验喷嘴喷雾场各测点雾滴粒径。图4为不同风速时各测点雾滴粒径,表1为不同风速时各测点雾滴粒径平均值。

图4 不同风速时各测点雾滴粒径Fig.4 Particle sizes of droplets at each measuring point with different airflow velocities表1 不同风速时各测点雾滴粒径平均值Tab.1 Average value of particle sizes of droplets at each measuring point with different airflow velocities

风速/(m/s)D0.1/μmD0.5/μmD0.9/μmD32/μmD43/μm020.82845.60778.79138.53648.1720.523.59949.23583.92441.73651.8361.027.14553.52790.39445.95856.8851.529.81856.63092.80548.71960.171

由图4及表1可知:

1) 风速为0时,喷嘴喷雾场中测点的(D0.1,D0.5,D0.9,D32,D43)大小排序为:1#<4#≈2#<3#<7#≈5#<6#,这说明在喷雾场的轴向横截面上,雾滴粒径由喷雾场中心向两侧不断减小,在垂线上以水雾中心线对称的两点处的雾滴粒径大小基本相同,且在喷嘴垂线上,距喷嘴越近,雾滴粒径越小。

2) 受速度为0.5~1.5 m/s的风流影响,喷雾场上风侧的雾滴粒径一般小于下风侧,各测点雾滴粒径大小排序为:4#<2#,7#<5#,除最先于风流作用的7#点处的雾滴粒径有所减小外,其余测点处的雾滴粒径均增大,并且随着风速的增大,这一变化趋势更为明显,说明风流的扰动利于上风侧喷雾场破碎成更小的雾滴,而且上风侧的雾滴在风流作用下向实验箱出口侧流动,使上风侧雾滴密度降低,雾滴碰撞结合成大粒径雾滴的概率减小,喷雾场中心及下风侧雾滴密度相对增大,致使小粒径雾滴碰撞结合成大粒径雾滴的概率出现一定程度的提高,从而导致该区域的雾滴粒径整体增大。

3) 随着风流速度的增大,喷雾场雾滴粒径平均值整体呈增大趋势,雾滴特征粒径及平均粒径平均值(单位:μm)与风速v(单位:m/s)的拟合关系式为:①D0.1=20.926 e0.243 3v,R2=0.994 3;②D0.5=48.243 e0.152v,R2=0.994 1;③D0.9=79.284 e0.113 1v,R2=0.968 9;④D32=38.637 e0.116v,R2=0.991 8;⑤D43=48.243 e0.152v,R2=0.992 0。

4 风流影响雾滴与尘粒耦合沉降实验

4.1 风流影响雾滴与尘粒耦合实验

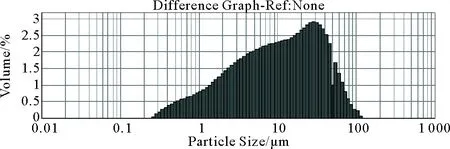

实验尘粒由蒋庄煤矿采集的块煤经破碎、研磨及325目(45μm)筛子筛选后制成,采用Mastersizer 2000E激光粒度分析仪测定实验煤尘的粒径分布数据,图5为实验煤尘的粒径频率分布直方图。其中,实验煤尘的D0.1=1.419 μm,D0.5=10.939 μm,D0.9=44.768 μm,D32=3.688 μm,D43=18.029 μm。开启风机且释放尘源,扬尘流量为100 g/min,对实验箱稳定段在风速分别为0.5、1、1.5 m/s时与煤尘较先接触的喷雾场4#点处尘雾耦合粒径数据进行测定,实验温度为20 ℃,数据如表2所示。

图5 实验煤尘的粒径频率分布直方图Fig.5 Histogram of frequency distribution of particle sizes of experimental coal dust表2 不同风速时4#点处尘雾耦合粒径数据Tab.2 Dust fog coupling particle sizes data at 4# point with different airflow velocities

风速/(m/s)D0.1/μmΔD0.1/μmΔ/%D0.5/μmΔD0.5/μmΔ/%D0.9/μmΔD0.9/μmΔ/%D32/μmΔD32/μmΔ/%D43/μmΔD43/μmΔ/%0.519.4431.6128.2936.2992.5166.9369.7963.2704.6933.6022.1566.4239.2372.8497.261.020.8091.5467.4338.5262.3746.1675.3152.9673.9434.6571.9785.7142.5592.7236.401.521.4831.4986.9739.8942.2585.6678.4392.7273.4835.3451.8845.3343.7242.5865.91

由表2可知:

1) 释放煤尘后,与煤尘较先接触的4#点处的雾滴粒径较未释放尘源时有所增大,说明雾滴与尘粒发生了碰撞、凝结等耦合作用,导致雾滴粒径增大。

2) 随着风流速度的增大,4#点处雾滴的(D0.1、D0.5、D0.9、D32、D43)增大值及增大率均不断减小,如D32的增大值、增大率分别由风速为0.5 m/s时的2.156 μm、6.42%减小至1.5 m/s时的1.884 μm、5.33%,这说明随着风流速度的增大,喷雾场4#点处雾滴粒径有所增大,雾滴耦合尘粒的惯性碰撞、截留、布朗扩散等效应减弱,致使4#点处雾滴的(D0.1、D0.5、D0.9、D32、D43)增大值及增大率均不断减小;尘粒在风流的载动下向喷雾场流动,风流速度越大,尘粒流动速度越大,喷雾场由大小不一的雾滴群构成,雾滴之间存在一定空隙,尘粒流动速度的增大也增大了尘粒穿过雾滴间空隙的概率,致使雾滴与尘粒发生耦合的概率减小。

3) 4#点处雾滴的D0.1、D0.5、D0.9三种风速时的增大率平均值分别为7.56%、6.25%、4.04%,排序为D0.1>D0.5>D0.9,说明小粒径雾滴更利于耦合尘粒。

表3 不同风速时雾滴沉降尘粒数据Tab.3 Dust particles data by droplets settlement with different airflow velocities

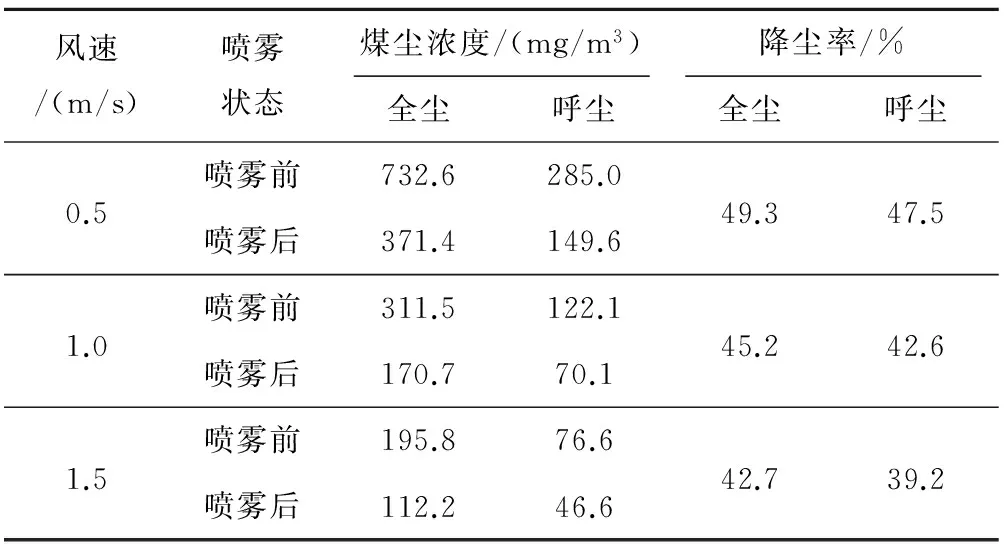

4.2 风流影响雾滴沉降尘粒实验

将实验箱稳定段的风速分别设定为0.5、1、1.5 m/s,扬尘流量设定为100 g/min,通过设置在实验箱出口处的测尘仪测定不同风速时喷雾前后煤尘浓度数据,并计算得到雾滴沉降尘粒的效率(即降尘率)。表3为不同风速时雾滴沉降尘粒数据。

由表3可知,风流速度在0.5~15 m/s范围内,随着风速的增大,喷雾场对全尘、呼尘的降尘率不断降低,分别由风速为0.5 m/s时的49.3%、47.5%逐渐降至风速为1.5 m/s时的42.7%、39.2%,分别降低了6.6和8.3个百分点,说明风流速度的增大不利于雾滴沉降尘粒,尤其不利于沉降呼吸性煤尘,与风流影响雾滴与尘粒耦合的趋势一致。

5 结论

1) 在影响雾滴耦合沉降尘粒的惯性碰撞、截留与布朗扩散三种主要效应中,雾滴粒径是影响耦合沉降尘粒效率的主要因素,雾滴粒径越小,效率越大,在布朗扩散效应中,流速越小,效率越大。

2) 受风流影响,喷雾场上风侧的雾滴粒径一般小于下风侧,随着风流速度的增大,喷雾场雾滴粒径平均值整体呈增大趋势,并拟合出了雾滴特征粒径及平均粒径平均值与风速的关系式,如D0.1=20.926e0.243 3v,D32=38.637e0.116v。

3) 雾滴与尘粒发生耦合作用后,随着风流速度的增大,喷雾场4#点处雾滴粒径的增大值及增大率均不断减小,说明风流速度的增大不利于雾滴与尘粒的耦合,4#点处雾滴特征粒径三种风速时的增大率平均值排序为D0.1>D0.5>D0.9,说明小粒径雾滴更利于耦合尘粒。

4) 随着风流速度的增大,喷雾场对全尘、呼尘的降尘率分别由风速为0.5 m/s时的49.3%、47.5%逐渐降至风速为1.5 m/s时的42.7%、39.2%,说明风流速度的增大不利于雾滴沉降尘粒,尤其不利于沉降呼尘。

5) 风流速度越大,越不利于雾滴耦合沉降尘粒尤其细小尘粒。因此,在煤矿现场的喷雾降尘中,应在满足需风量的条件下,尽量减小风流速度,如适当减小掘进工作面的压入式风筒出风量及采煤工作面液压支架处风量。

[1]薛文博,付飞,王金南,等.中国PM2.5跨区域传输特征数值模拟研究[J].中国环境科学,2014,34(6):1361-1368. XUE Wenbo,FU Fei,WANG Jinnan,et al.Numerical study on the characteristics of regional transport of PM2.5in China[J].China Environmental Science,2014,34(6):1361-1368.

[2]2013年全国报告职业病2.6万例尘肺病占八成[EB/OL].人民网,(2014-06-30)[2015-11-17].http://health.people.com.cn/n/2014/0630/c14739-25219843.html.

[3]LEE D K.A computational flow analysis for choosing the diameter and position of an air duct in a working face[J].Journal of Mining Science,2011,47(5):664-674.

[4]周刚.综放工作面喷雾降尘理论及工艺技术研究[D].青岛:山东科技大学,2009.

[5]GAVAISES M,ARCOUMANIS C.Cavitation initiation,its development and link with flow turbulence in diesel injector nozzles[J].SAE Transactions,2002,111(3):561-580.

[6]聂文,程卫民,周刚,等.掘进面喷雾雾化粒度受风流扰动影响实验研究[J].中国矿业大学学报,2012,41(3):378-383. NIE Wen,CHENG Weimin,ZHOU Gang,et al.Experimental study on spray atomized particle size affected by airflow disturbance in heading face[J].Journal of China University of Mining & Technology,2012,41(3):378-383.

[7]KONOREV M M,NESTERENKO G F.Present-day and promising ventilation and dust-and-gas suppression systems at open pit mines[J].Journal of Mining Science,2012,48(2):322-328.

[8]李高峰.综采工作面高效喷雾降尘技术研究[D].西安:西安科技大学,2010.

[9]刘江虹,丛北华.细水雾抑制小尺度甲烷/空气火焰的研究[J].北京理工大学学报,2013,33(4):416-420. LIU Jianghong,CONG Beihua.Experimental study of water mist suppressing CH4air flame in cup-burner[J].Transaction of Beijing Institute of Technology,2013,33(4):416-420.

[10]周刚,程卫民,聂文,等.高压喷雾射流雾化及水雾捕尘机理的拓展理论分析[J].重庆大学学报,2012,35(3):121-126. ZHOU Gang,CHENG Weimin,NIE Wen,et al.Extended theoretical analysis of jet and atomization under high-pressure spraying and collecting dust mechanism of droplet[J].Journal of Chongqing University,2012,35(3):121-126.

[11]马素平,寇子明.喷雾降尘机理的研究[J].煤炭学报,2005,30(3):297-300. MA Suping,KOU Ziming.Study on mechanism of reducing dust by spray[J].Journal of China Coal Society,2005,30(3):297-300.

[12]SCHATZEL S J,STEWART B W.Identifying sources of respirable quartz and silica dust in underground coal mines in southern West Virginia,Western Virginia,and Eastern Kentucky[J].International Journal of Coal Geology,2009,78(2):110-118.

[13]程卫民,聂文,周刚,等.煤矿高压喷雾雾化粒度的降尘性能研究[J].中国矿业大学学报,2011,40(2):185-189. CHENG Weimin,NIE Wen,ZHOU Gang,et al.Study of dust suppression by atomized water from high-pressure sprays in mines[J].Journal of China University of Mining & Technology,2011,40(2):185-189.

[14]WILLIAM A S.Volume averaging for the analysis of turbulent spray flows[J].International Journal of Multiphase Flow,2005,31(6):675-705.

[15]曾卓雄,姜培正,谢蔚明.喷嘴雾化粒径的实验研究[J].西安交通大学学报,2000,34(4):75-77. ZENG Zhuoxiong,JIANG Peizheng,XIE Weiming.Investigation of atomizer particle diameter[J].Journal of Xi’an Jiao-tong University,2000,34(4):75-77.

[16]李小川,胡亚非,张巍,等.湿式除尘器综合运行参数的影响[J].中南大学学报,2013,44(2):862-866. LI Xiaochuan,HU Yafei,ZHANG Wei,et al.Study of dust suppression by atomized water from high-pressure sprays in mines[J].Journal of Central South University,2013,44(2):862-866.

(责任编辑:吕海亮)

Experimental Research on the Coupling and Settlement of Droplets and Dust Particles Influenced by Airflow

NIE Wen1,2, PENG Huitian2, LIU Yanghao2, MA Xiao2, WEI Wenle2

(1. State Key Laboratory of Mining Disaster Prevention and Control Co-founded by Shandong Province and the Ministry of Science and Technology, Shandong University of Science and Technology, Qingdao, Shandong 266590, China;2. College of Mining and Safety Engineering, Shandong University of Science and Technology, Qingdao, Shandong 266590, China)

In order to determine the law of the coupling and settlement of droplets and dust particles influenced by airflow, the coupling and settlement mechanism of droplets and dust particles was analyzed, and the experiment of the coupling and settlement of droplets and dust particles influenced by airflow was carried out by the self-designed devices. The experiment results show that, with the increase of airflow velocity, the average value of droplets’ particle sizes in the spray field tends to increase while the increase values and increase rates of droplets’ particle sizes at measuring points decrease constantly, and the particle sizes of droplets on the upwind side of the spray field are smaller than those on the downwind side. In the spray field, the dust removal rates of total dust and respirable dust decrease respectively from 49.3% and 47.5% when the airflow velocity is 0.5 m/s to 42.7% and 39.2% when the airflow velocity is 1.5 m/s. The research results show that the larger the airflow velocity is, the worse it is for the droplets to settle dust particles, especially dust with small particle sizes.

airflow; droplets; dust particle; coupling and settlement; particle size

2015-11-17

国家自然科学基金-煤炭联合基金重点项目(U1261205);国家自然科学基金项目(51474139);国家自然科学基金青年基金项目(51404147);中国博士后科学基金第57批面上一等资助项目(2015M570602)

聂 文(1985—),男,山东泰安人,讲师,博士,主要从事矿井通风与粉尘防治的研究工作. E-mail:sdniewen@163.com 彭慧天(1992—),男,山东枣庄人,硕士研究生,主要从事矿井通风与粉尘防治的研究工作,本文通信作者.E-mail:403068799@qq.com

TD714

A

1672-3767(2016)06-0030-07