新建同江中俄铁路大桥制造技术

苏甜

(中铁山桥集团有限公司,河北秦皇岛066205)

新建同江中俄铁路大桥制造技术

苏甜

(中铁山桥集团有限公司,河北秦皇岛066205)

随着钢材强度、种类和质量的日新月异,桥梁设计制造逐步向着更轻、更长、更强发展,散拼节点钢桁梁也出现了大跨度的要求。此类钢桁梁的弦杆有着长度大,截面小,螺栓孔数量多的特点,焊接变形及孔群精度较难控制。

钢桁梁;焊接变形;栓孔精度

【DOI】10.13616/j.cnki.gcjsysj.2016.09.037

1 工程概况

新建同江中俄铁路大桥工程施工Ⅱ标桥址位于黑龙江省同江市与俄罗斯列宁斯阔耶市之间,大桥将连通向阳川至哈鱼岛铁路与俄罗斯西伯利亚铁路列宁斯阔耶支线。大桥主桥长2584m(中方境内1896m,俄方境内688m),中方引桥长4555.1m。这条中俄两国东部唯一的跨界江铁路大桥建成后,将使俄阿穆尔地区和犹太州矿山冶金企业的产品向东南亚和中国的运输距离缩短1700km,将有力地提升东北亚经济贸易的规模和层次。

主桥上部结构采用单线下承式简支钢桁梁,主桥桥跨布置:中方(16孔108m+1孔144m)+俄方(1孔132m+1孔108m+1孔60m),中方主桥全长为1896m[1]。

2 结构特点

钢桁梁主桁采用带竖杆三角形桁架,只在下弦节点处设置横梁,节间长度为10.5m和11m两种。上下弦杆、斜腹杆均采用箱形截面。主桁节点采用散拼节点形式。上、下弦杆通过小节点,在大节点处采用全截面拼接,箱形腹杆与节点板采用两面拼接。箱形下弦杆的下水平板在桁架内侧伸过竖板100mm,以便布置一排螺栓,与下平联及横梁下翼缘节点板连接。

3 制造重点及质量控制方案分析

3.1 主桁杆件的外形尺寸控制

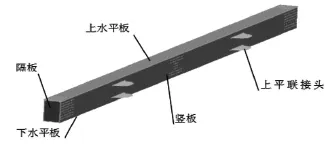

本桥主桁架上弦杆采用焊接箱形结构,通过节点板与腹板连接,上弦杆侧向与上平联连接,螺栓连接方向较多,典型上弦杆由竖板、上水平板、下水平板、隔板、上平联接头板等构成,截面尺寸为660mm×870mm,长度近22m,组装精度、焊接收缩、扭曲变形均较难控制。

图1 主桁上弦杆示意图

3.1.1 钢桁梁拱度

1)起拱方式。为了使列车能够比较平顺地通过桥梁,《铁路桥梁钢结构设计规范》(TB10002.2—2005)规定桥跨结构需要设置上拱度。同江桥108m钢桁梁采用的起拱方法的特点有:上、下弦杆及腹杆长度不变,上弦杆和斜杆组成不变的三角形;下弦杆在小节点处被拽弯;上弦在大节点处弯折,导致在上弦大节点处弦杆与节点板错孔。

2)拱度放样。本桥斜杆与上弦杆交于大节点中心左右各12mm处,节间长度有10.5m和11m两种,桁高15m。在绘图软件里进行桥梁系统线放样,每个上弦节点的伸缩引起下弦相应节点发生下翘,逐节点叠加,得到桥梁起拱后的系统线线形。

3)节点板错孔制作。起拱后若弦杆与节点板错孔较小,则错孔量忽略不计,节点板孔群按理论制作。根据本桥起拱后的系统线放样线形对比节点板孔群理论尺寸,发现错孔量较大,不利栓孔连接。因此,应按照实际放样线形,将系统线偏移来确定节点板孔群位置,采用平板数控钻床出实样,同种节点板合摞卡实样钻孔。

3.1.2 严格控制零件尺寸加工精度

1)下料:板材经过预处理线完成预处理后,对于不规则形状零件,采用数控切割机下料。下料时对主要边缘和焊接边等预留机加工量。隔板作为杆件的组装内胎,尺寸精度要求较高,采用等离子数控切割机下料能满足其尺寸要求,据车间反馈的测量数据,隔板的长宽尺寸偏差均能≤1mm,一般控制在±0.5mm以内,确保边头垂直度≤1mm。

2)机加工:(1)机加工上平联接头板与上弦杆的焊接边,且预留焊接收缩量;(2)以竖板中心线为基准划线、机加工竖板焊接边及坡口;(3)组箱体时插入式的下水平板机加工两焊接边及坡口。

3.1.3 严格控制公差匹配

1)《铁路钢桥制造规范》(Q/CR 9211—2015)[2]里桁梁杆件成品允许偏差:高度±1.0mm、宽度±1.0mm、长度±5.0mm、箱形杆件对角线≤2.0mm、扭曲≤3.0mm,该规范还要求弯曲≤5.0mm(杆件长度<16m),本桥主桁杆件基本约长22m,且为细长柔性杆件,因此弯曲的偏差要求可相应放宽。

2)为保证以上各项偏差要求,下面详细描述各板件间公差匹配情况:(1)箱形杆件组装允许偏差为0~+1.5mm,为焊接预留收缩量;(2)隔板作为杆件的组装内胎,其宽度及高度下料偏差为0~+1.0mm;(3)测量竖板厚度,据车间反馈测厚记录,竖板钢板进厂的厚度偏差约为±0.2mm;(4)对照杆件宽度允许偏差±1.0mm、隔板的宽度下料偏差0~+1.0mm以及相应竖板的厚度偏差±0.2mm,确定插入式下水平板的机加工偏差为-0.5~0mm。

3.1.4 上弦杆整体组焊修

上弦杆组装采用倒装法,在专用的胎型上,组装下水平板与隔板→组装竖板单元→组焊箱形。控制要点有:(1)同一杆件上的两块竖板应避免出现反向立弯。(2)上弦杆为结构截面对称、焊缝布置对称的焊接结构,采用先装配成整体,然后再按一定的焊接顺序,使结构在整体刚性较大的情况下焊接,能有效地减少弯曲变形。箱形主角焊缝长达22m,采用焊缝同方向对称焊接,能有效控制扭曲变形。(3)每步组焊完成后进行火焰修整,坡口焊缝采用边焊边修的工艺,避免焊接变形积累。(4)重点控制箱口及栓孔连接部位的外形尺寸精度。

3.2 主桁杆件的钻孔精度控制

本桥各部分杆件均采用螺栓连接,孔群多且连接关系复杂,以上弦杆为例,每根上弦杆至少有14个孔群,杆件长度超过龙门数控钻床的加工范围。杆件组焊修整收缩量大,较难控制,因此采用后孔法钻制上弦杆孔群[3]。下面着重从两方面进行主桁杆件的钻孔精度控制。

3.2.1 实物样板的设计制作

1)上弦杆孔群主要包括两端大节点处的四面拼接孔群,穿过小节点处的竖板拼接孔群,上平联接头板上的孔群。龙门数控钻床只能钻制一端及小节点处竖板的定位孔,考虑到另一端竖板孔群若由立体划线卡小样板钻孔,孔群间的相对位置可能达不到允许偏差要求,而大的覆盖式样板孔群精度能够保证但不够经济,故此,考虑工艺的可靠性、合理性、经济性等因素,最后确定设计覆盖一端及小节点孔群的竖板样板。

2)在平联接头板样板上,机加工平联接头板上对应焊接边,保证对边卡样钻孔时的卡样精度;平联接头板因为板件数量多,采用先孔法能较好提高工作效率,因此应在样板上预留孔至焊接边的收缩量。

3.2.2 箱体钻孔

(1)杆件修整检查合格后,用龙门数控钻床钻制上弦杆一端及小节点处竖板定位孔,用定位孔卡覆盖式样板钻制此部分其他孔。(2)立体划线,包括上下水平板及竖板中心线、水平围线,用小节点处竖板已钻孔群,及竖板中心线,卡覆盖式样板钻制杆件另一端竖板孔群,注意保证两竖板孔群的同心度。(3)用竖板已钻孔群卡U型样板钻制上下水平板孔群,保证孔群相对位置关系。(4)以孔为基准划上平联接头板组装位置线,成对组焊上平联接头板。

4 结语

新建同江中俄铁路大桥主桥16孔108m简支钢桁梁制作质量满足《铁路钢桥制造规范》(Q/CR 9211—2015)的要求。钢桁梁几何尺寸及制孔精度经厂内预拼装满足要求,工地架设顺利,证明了该桥制造工艺方案及其难点解决措施的合理性,为以后大跨度散拼节点钢桁梁的制造积累了经验。

【1】张海荣.中俄铁路钢桁梁桥设计活载标准对比研究[J].铁道标准设计,2012(12)∶55.

【2】Q/CR 9211—2015铁路钢桥制造规范[S].

【3】宋红飞.京沪高铁济南黄河桥钢桁梁制作难点分析与对策[J].钢结构,2012(10)∶61-64.

Manufacturing Technology of New-built Tongjiang Railway Bridge Between China and Russia

SU Tian

(China Railway Shanhaiguan Bridge GroupCo.Ltd.,Qinhuangdao 066205,China)

As the steel's strength,variety and quality are changing with each passingday,the bridge design and manufacture gradually tend to be lighter,longer,and stronger.There is the requirement of large span for the scattered joint steel truss girder.Such truss girder has the characteristics oflong length,small section,and a lot of holes,soit's difficult to controlits welding deformation and precision of the holes.

steel truss girder;welding deformation;precision of the hole

F752

A

1007-9467(2016)09-0088-02

2016-09-18

苏甜(1983~),女,河北秦皇岛人,工程师,从事钢结构制造研究。