VDI循环下的叉车货叉疲劳优化及试验验证

孟令利,刘显贵,毕成亚

(1.厦门理工学院机械与汽车工程学院,福建 厦门 361024;2.林德(中国)叉车有限公司,福建 厦门 361009)

VDI循环下的叉车货叉疲劳优化及试验验证

孟令利1,刘显贵1,毕成亚2

(1.厦门理工学院机械与汽车工程学院,福建 厦门 361024;2.林德(中国)叉车有限公司,福建 厦门 361009)

针对某型3.5t叉车货叉疲劳断裂问题,在建立货叉有限元模型基础上,运用形状优化法对货叉进行结构优化,使货叉在质量没有增加的情况下,最大应力降低了18.86%.再以静态分析结果为基础,以VDI(德国工程师协会)循环实测的载荷谱为依据,基于Miner疲劳理论,对优化前后的货叉有限元模型进行疲劳模拟分析,优化后的货叉寿命是优化前的1.93倍,疲劳试验结果满足企业要求.

叉车货叉;循环工况;疲劳断裂;形状优化

货叉作为叉车的承载部件,工作时承受交变载荷作用,极易产生疲劳断裂,叉车货叉的安全可靠已成为设计师面临的关键问题.目前疲劳研究主要集中在汽车结构件上[1-5],而对叉车部件的疲劳研究却相对较少;文献[6]中利用有限元法分析比较了货叉根部两种不同内外径组合的应力情况;文献[7]利用AnsysWorkbench中的Fatigue模块对某型货叉进行了疲劳寿命分析;文献[8]利用AnsysWorkbench有限元分析软件对货叉进行了静力学分析,得到2t叉车货叉在满载工况下的应力和变形.以上文献在疲劳计算,确定加载载荷谱时,未能与实际工况相结合,相关结论可能会与实际工况下疲劳可靠性有较大偏差.文献[9]对路面随机激励下驱动桥壳的疲劳可靠性进行分析和优化;文献[10]提出了随机载荷作用下风电齿轮箱轴承疲劳寿命预测方法,都说明用实测载荷谱进行分析和试验的结果与实际情况较为吻合.

本文基于德国工程师协会规定的叉车试验VDI循环工况,在对优化后的货叉进行静态特性分析的基础上,对VDI实际循环工况下测得的载荷谱进行分析和试验,运用Miner疲劳理论,基于nCodeDesignLife对优化前后的货叉疲劳模拟计算,最后结合实际进行试验验证,结果表明优化后的货叉在质量不变的情况下,根部应力大幅降低,疲劳寿命显著增加.

1 货叉结构优化

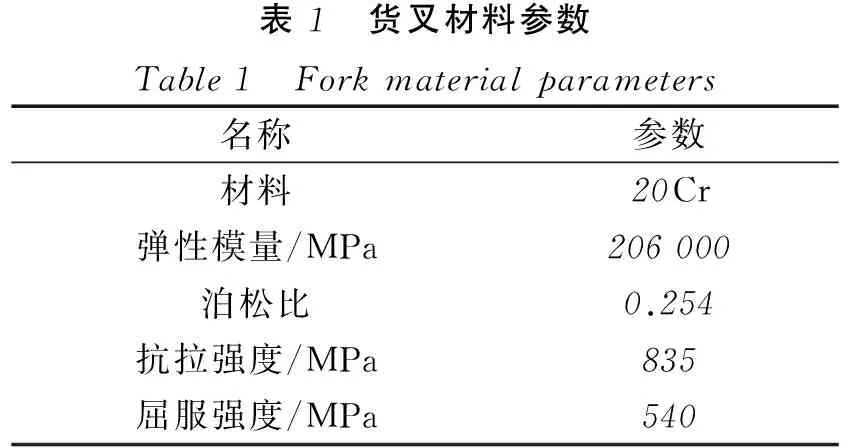

表1 货叉材料参数Table1 Forkmaterialparameters名称参数材料20Cr弹性模量/MPa206000泊松比0.254抗拉强度/MPa835屈服强度/MPa540

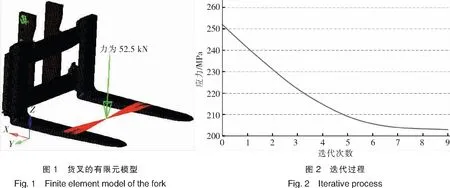

初始货叉做疲劳试验时,在第637 856次时断裂.为了与试验情况相一致,本文把货叉装在货叉架上进行静态模拟分析,货叉的材料参数如表1所示.把在UG中建立的三维模型导入到Hyperwork软件中,对模型进行处理,货叉和货叉架全部采用实体单元划分网格,单元网格尺寸为5mm,模型总共划分为310 815个单元和365 103个节点.按照实际试验情况,货叉架上的滚轮只约束X、Y方向的移动和X、Z方向的转动,而链条安装位置只约束Z方向的移动,

采用RBE3集中加载,加载点距离货叉根部500mm,安全系数为1.5,所以3.5t的货叉加载为52.5kN.建立的货叉有限元模型如图1所示.

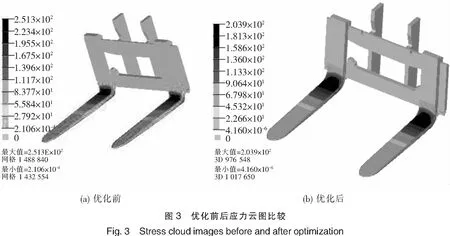

由图2可知,经过9次迭代后优化结束,得到的最大应力为203.932MPa,优化前后的货叉应力云图如图3所示,可知货叉的最大应力降低了18.86%,经测量质量减少了0.01kg,从而实现了在质量没有增加的情况下,使货叉承受的最大应力大幅降低的目标.

2 货叉的疲劳分析

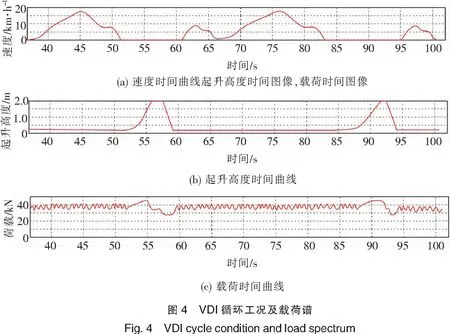

为使模拟计算与叉车货叉实际工况一致,本文在VDI规定的循环工况下,利用动态应变仪测得货叉实际所受的载荷谱,用于加载模拟计算,该仪器在测量载荷时可精确到1N,在上述工况下,叉车载着额定质量的重物经历了加速、减速和制动等工况,货叉经历了载着货物随车运动、载货上升及载货下降.当货叉加速上升时,处于超重状态,货叉所受的载荷大于额定载荷.由于上升过程存在振动,所以力会波动.在载货随车运动的过程中,由于路面颠簸,货叉所受的载荷在额定载荷附近上下波动.当货叉下降时,处于失重状态,货叉所受的力小于额定载荷,下降过程中也会受到振动,所以力也会波动,测得的载荷谱如图4所示.以此载荷谱作为模拟计算和试验的依据.

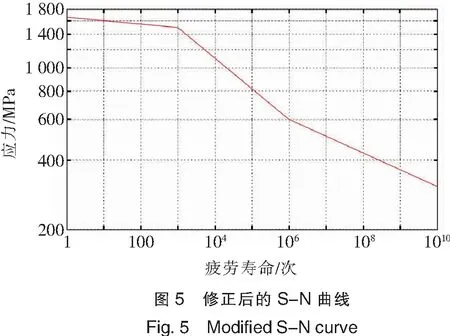

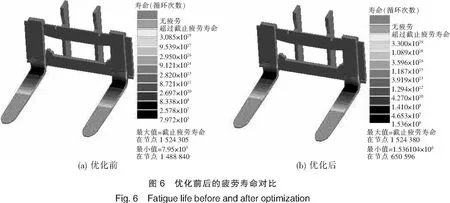

利用Miner疲劳论,采用Goodman修正法,得到的货叉材料S-N曲线如图5所示,将优化前后的Hyperwork静态分析结果导入到nCodeDesignLife软件中,以上述测得实际载荷谱为模拟计算的载荷谱进行疲劳寿命模拟计算,得到优化前后的货叉的疲劳寿命如图6所示,优化前的寿命为797 300次,优化后的寿命为1 536 100次,优化后疲劳寿命是原来的1.93倍.由于货叉材料本身存在缺陷以及焊接和应力集中等因素的影响,所以分析的寿命要大于试验寿命.

3 疲劳试验验证

3.1 实验过程

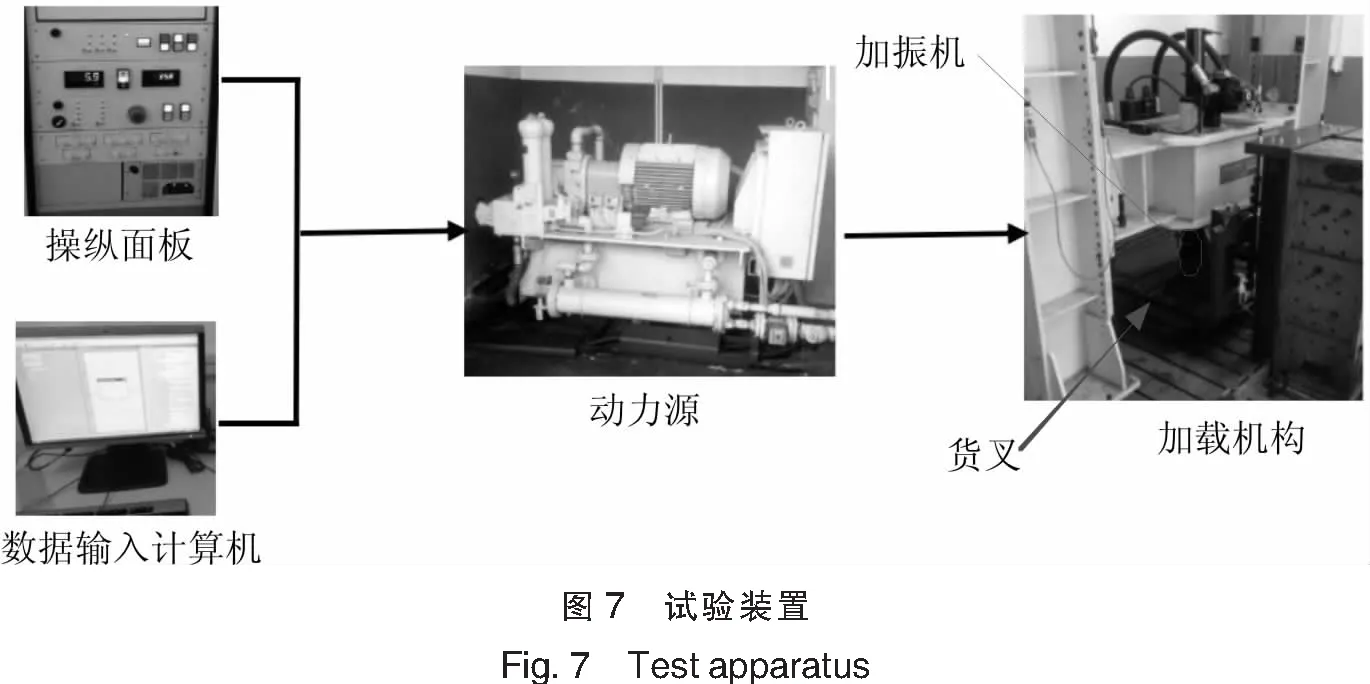

本疲劳试验设备为日本鹭宫制作所生产的DynamicServoFatigueTester,由动力系统、控制系统和加载机构组成.为了使试验与货叉实际工况相一致,将货叉安装在货叉架上,货叉架装在工装的卡槽中进行试验.加载点距离货叉根部为500mm,试验装置如图7所示.为了缩短试验时间,将前文所述试验测得的载荷谱进行等效损伤处理.试验在疲劳试验室中进行,无外界干扰,试验时的气温在25 ℃左右,加载频率为1Hz.

3.2 试验结果

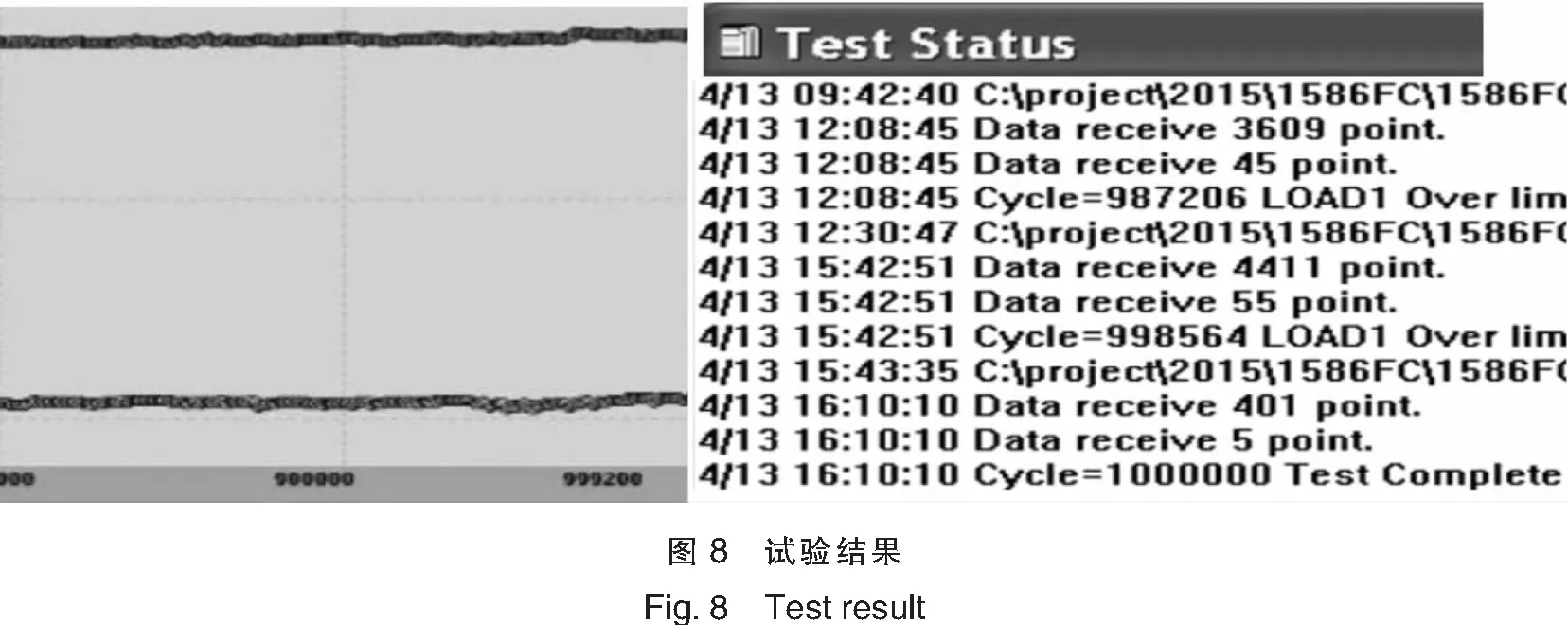

试验结果如图8所示:优化后,货叉进行了100万次疲劳试验,未发生疲劳断裂,满足设计要求.

4 结论

1)通过对货叉结构进行优化,使货叉在质量没有增加的情况下,静态最大应力降低了18.86%;

2)以实测载荷谱作为疲劳模拟计算的载荷谱,模拟结果表明优化后货叉的疲劳寿命是优化前的1.93倍,优化后货叉进行疲劳试验,试验结果满足设计要求;

3)本优化设计方法,对货叉结构优化设计具有一定的参考价值.

[1]肖志金,朱思洪.基于虚拟样机技术的轻型载货汽车车架疲劳寿命预测方法[J].机械设计,2010,27(1):59-63.

[2]朱才朝,张伟敏,乔莉,等.摩托车车架系统疲劳强度分析及寿命预估[J].汽车工程,2007,29(10):900-904.

[3]王显会,石磊.某特种车架在冲击载荷下的瞬态响应分析及疲劳寿命评估研究[J].汽车工程,2009,31(8):769-773..

[4]李成林,宋莎莎,韩振南.基于nCodeDesign-Life的某车车架疲劳可靠性分析[J].图学学报,2014,35(1):42-45.

[5]朱涛,宋健,李亮.基于实测载荷谱的白车身疲劳寿命计算[J].汽车技术,2009(5):8-11.

[6]李欢,宁旺云,唐秀英,等.叉车货叉的有限元分析及优化[J].机械制造,2014(5):24-27.

[7]范永斌,尹明德,丁奇.基于ANSYSWorkbench的叉车货叉疲劳寿命研究[J].煤矿机械,2015(1):105-106.

[8]张卫亮,刘明君,张宸.基于Workbench的叉车货叉有限元分析[J].起重运输机械,2014(12):95-97.

[9]卢剑伟,王馨梓,吴唯唯.路面随机激励下轻型货车驱动桥壳疲劳可靠性分析[J].汽车工程,2016,38(1):122-126.

[10]安宗文,胡敏,刘波.随机载荷作用下风电齿轮箱轴承疲劳寿命预测方法[J].兰州理工大学学报,2016,42(1):35-39.

(责任编辑 宋 静)

Optimization and Verification of the Lift Fork Fatigue in VDI Cycle Test

MENG Lingli1,LIU Xiangui1,BI Chengya2

(1.SchoolofMechanicalandAutomotiveEngineering,XiamenUniversityofTechnology,Xiamen361024,China;2.Linde(China)ForkliftTruck,Xiamen361009,China)

Shapeoptimizationwascarriedtoacertaintypeof3.5tforkliftforkbasedonafiniteelementmodelinordertoimproveitsfatiguefracture.Theoptimizationreduced18.86%ofthemaximumstressoftheforkwithoutincreaseofweight.Basedonthisstaticanalysis,afatiguesimulationanalysiswasthenconductedtotheun-optimizedandoptimizedforksunderMiner’sRuleaccordingtotheloadspectrummeasuredbytheAssociationofGermanEngineers(VDI).Fatiguetestshaveprovedthatthefatiguelifeoftheoptimizedforkis1.93timesthatoftheun-optimizedone,meetingtheneedsoftheindustry.

forkliftfork;cyclecondition;fatiguefracture;shapeoptimization

2016-07-18

2016-09-11

孟令利(1989-),男,硕士研究生,研究方向为车辆零部件疲劳寿命.通讯作者:刘显贵(1973-),男,教授,博士,研究方向为汽车设计.E-mail:lxguiduc_3162@163.com

TH

A

1673-4432(2016)05-0046-05