预测性维修体系在大型传动系统维护中的应用路线

预测性维修体系在大型传动系统维护中的应用路线

热轧线设备精度及运行稳定性直接影响产品质量高低、成材率指标,其中大型主传动系统的稳定性是其中的关键因素之一。济钢热连轧九套主传动系统由于维修模式、元器件老化等因素一直处于大小事故交替出现的极不稳定状态,成为制约稳定高效生产的瓶颈,造成了大量轧废和备件成本损失。本文探讨通过引入先进设备管理理念,应用预测维修模式,实现精细化定量维修方式,逐步解决各系统短板,最终实现九套主传动系统零故障、零轧废运行,经济效益显著。

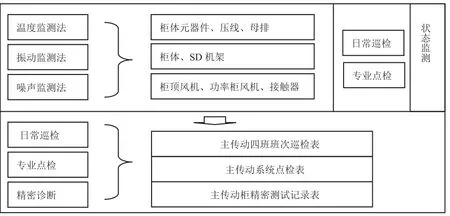

图1 1700线主传动系统状态监测图

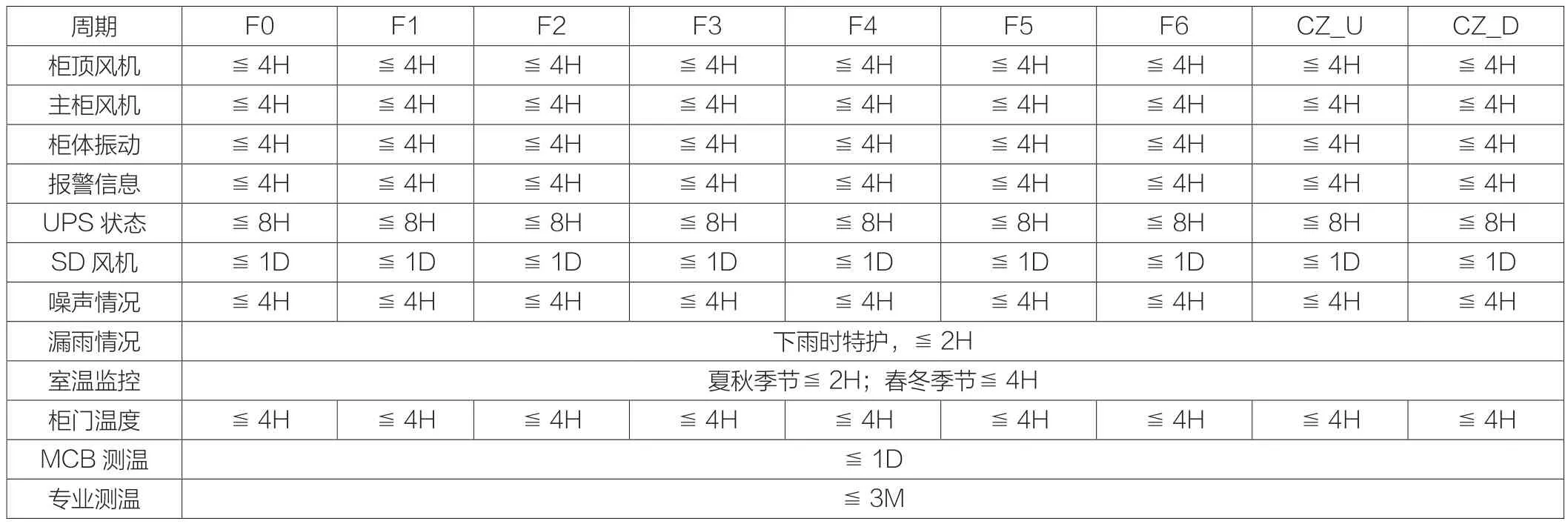

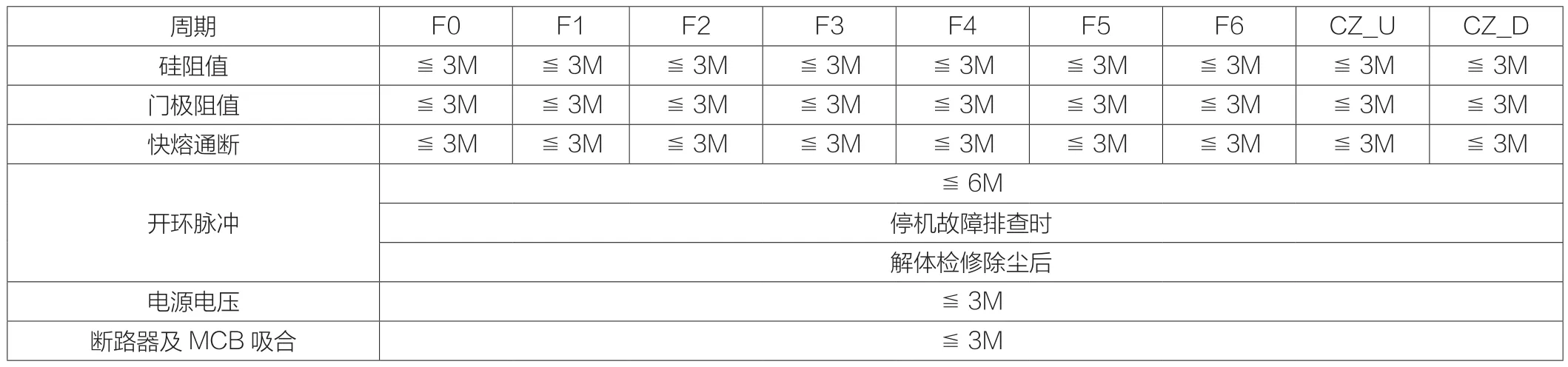

表1 1700线主传动系统状态监测周期表

预测性维修的概念

预测性维修(Predictive Maintenance,简称PdM)是以状态为依据(Condition Based)的维修。通过对热轧轧机传动系统的主要部位进行连续或定期的状态监测和故障分析及诊断,判定轧机主传动装置当前所处的状态,并根据各设备的状态估计其发展趋势以及可能发生的故障,预先制定预测性维修方案,并结合设备大中修来确定其修理的内容、处置方式和必需的材料备件以及技术支持。预测性维修是把集装备状态

监测、故障诊断、故障(状态)预测、维修决策支持和维修活动结合于一体,是科学先进的检修方法和检修模式。

表2

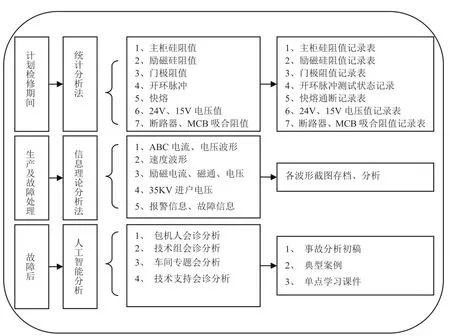

图2

热轧线九套主传动系统预防性维修体系应用路线

主传动系统状态监测技术

(1)状态监测设计

(2)状态监测周期设定:

首先,通过状态监测对主传动各系统进行风险辨识,从温度、震动、噪音等定量要素入手,对传动系统各供配电系统、变压器、功率柜、SD柜等进行日常运行巡检、专业技术人员系统点检、计划检修预测定量精密点检,从而及时发现系统存在的各类隐患,为设备维修提供准确可靠的信息依据,提高计划检修制定的科学性、准确性。

主传动系统的故障诊断应用

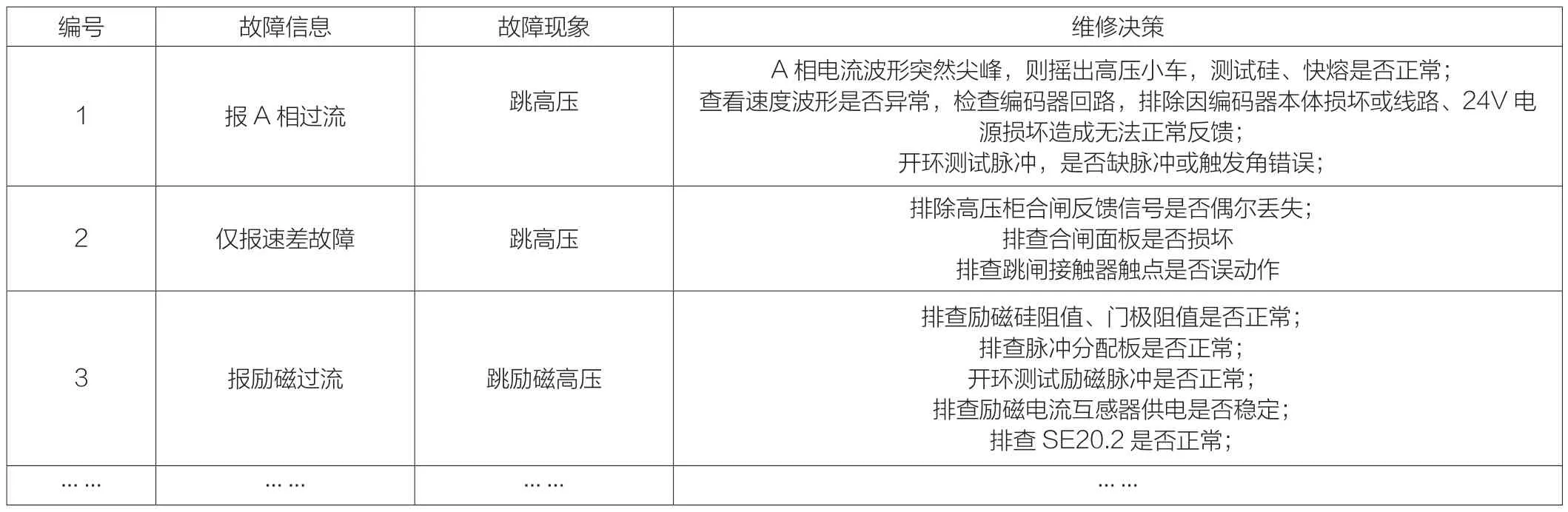

故障诊断应用:在应用主传动预测维修中“故障诊断”时,主要应用了统计诊断法、信息理论分析法及人工智能法(专家系统诊断)。如图2。

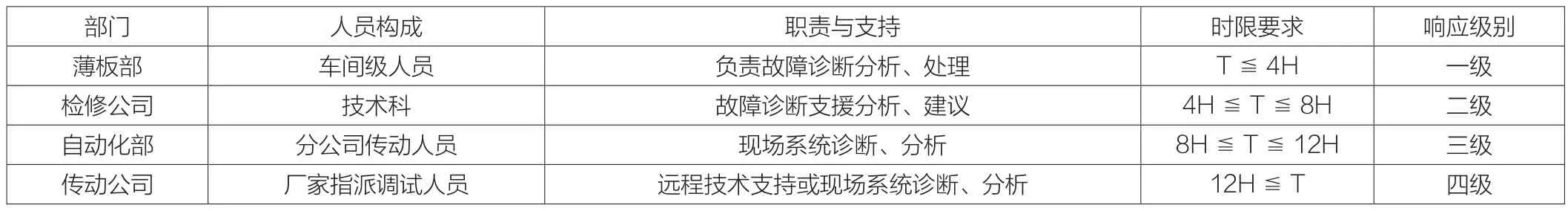

故障诊断周期设定(表2)

为了确保9套主传动的稳定性,分类别制定维修预测周期,采用循环滚动式维修组织,实现9套主传动均衡维修,避免出现失修造成故障。

轧机主传动系统的状态预测技术应用

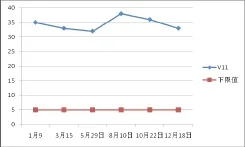

图3 F1主传动V相从柜硅门极阻值趋势

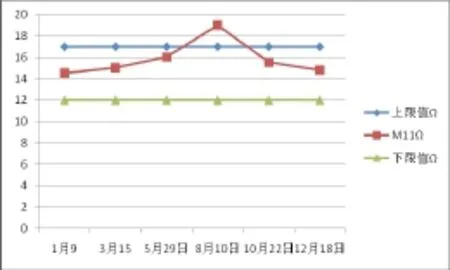

图4 F1主传动V相从柜硅阻值年度趋势

轧机主传动系统的状态预测就是根据其日常的运行信息(包括计划检修时的各类预测定量记录表、报警信息、故障信息、事故分析报告、常规点检信息、专业测温点检信息等等),以此来评估部件当前状态并预计未来的状态。

硅状态预测:通过每次硅组织测试记录值的统计数据,做出曲线图则可以预测某只硅阻值的变化趋势,并查找分析变化的原因,低于5K阻值则利用计划检修时间有计划更换;

硅门极状态预测:设定门极阻值正常15-16欧姆,低于或高于正常范围,则排查原因,提前处理门极线路、引脚等消除偏差,恢复正常;

生产波形预测方法

例如:通过定期监控进户35KV波形,则可以预测SVC系统是否正常工作,该段母线下主传动是否具备稳定运行条件和可能出现的同步电压低跳闸故障。

报警信息预测方法

偶尔报出报警信息,则可预测可能发生的进一步故障,提前采取措施,预先处理隐患。比如:报了ET200通讯一次,则需要将测温电阻、模块、通讯模块、电源、通讯线、DP头等等所有可能环节进行排查,避免再次发生故障;

故障停机预测:

根据主柜、励磁的电流、电压、速度等波形分析、故障信息等,分析诊断出故障源的方向,缩短故障时间,这需要

对传动专业知识及日常经验积累。

表3

表4

主传动维修决策支持与计划制定

通过对主传动系统的状态监测、故障分析和状态预测的结果进行维修可行性分析,结合时间、人员、物资准备、消耗费用等多方面制定维修计划。热连轧区域9套主传动系统的维修决策制定主要应用了故障树推理法、智能维修决策法。

智能维修决策

主传动故障检测与诊断是系统进行预测性维修的前提。是否能够准确的发现故障隐患、诊断和分析故障并有效进行隔离尤为关键。通过建立诊断专家组,根据故障现象,汇集和建立维修专家知识库,该知识库主要包括故障特征知识库、维修策略知识库等,注意案例的收集和建立正确的推理机制,以便为设备检修人员或技术人员提供故障检测与诊断的智能决策。

(1)分级建立主传动故障检测与诊断专家组(表3)

(2)建立主传动故障特征信息库(表4)

(3)建立主传动系统知识库

为了逐步积累故障处理经验,丰富大型传动系统理论实践知识,建立主传动知识库:包括历年主传动典型案例集、新上项目的调试记录库、西门子simadyn-D手册、源程序、软件功能说明书、交交变频大型传动理论书籍、PDA软件及使用说明、传动系统施工交接图纸、其他产线大型传动故障处理案例、日常主传动点检、运行记录、日常主传动维修记录等。

(4)主传动总体维修规划

为了更加科学、有序开展主传动系统维修计划,制定周、月度、季度及年度维修规划,分别对应小修、中修及大修。

(5)主传动维修训练

对于大型主传动关键设备而言,在轧机的连续性生产过程中,一旦故障发生,就要求检修人员能够迅速、准确对故障做出分析和判断,并争取能够在较短的时间里处理完故障,以使生产正常运行。通过适当的维修训练和技术培训及动手试验能够有效提高维修人员的技术水平。

细化包机、明确职责、分解责任

通过包机到人,分级管控,技术双重包机,分层次多梯队培养传动维修专家型人才。将压力从车间-技术组-作业区-班组逐级传递,促进各级包机人主动学习,知识共享,强化日常点检、维修任务完成,提升维修技能,有利于团队技能提升,处理故障能力增强。

强化案例培训,提升实战能力

通过重新梳理主传动系统以往事故案例,形成案例集,下发各班组全员知识共享学习,提升全员对各类事故处理流程和判断能力;每次故障处理,召开专题分析会,集中所有技术人员、维修人员智慧,共同分析、共同提高,提升系统掌握深度和广度,显著提升了技术人员、维护人员的实际排查、分析、解决问题的能力。

应用效果

通过预测性维修体系建立,热连轧九套主传动由原来小故障不断的运行状态,最终提升到长期零故障、零轧废的高可靠性运行水平。每年直接经济效益可达502万元,大幅度降低维修成本,在大型传动系统维护中具有很高的借鉴和推广价值。

10.3969/j.issn.1001- 8972.2016.20.023