混流式水轮机转轮叶片裂纹问题的处理研究

杨洁冰,亓 深

(嘉陵江亭子口水利水电开发有限公司,四川 苍溪 628400)

混流式水轮机转轮叶片裂纹问题的处理研究

杨洁冰,亓深

(嘉陵江亭子口水利水电开发有限公司,四川 苍溪 628400)

疲劳裂纹、泥沙磨损和空蚀是影响水轮机使用寿命最主要的三个因素,在水轮机维护方面,人们通常只注重泥沙磨损和空蚀问题,往往忽略了裂纹问题。近几年,由于水轮机结构新型材料的出现以及制作工艺的提高,电站维护工作中空蚀方面的问题基本得到解决。随着水轮机使用参数逐渐增加,机组尺寸和单机容量相应增大,混流式水轮机的运行稳定性问题也逐渐突出,主要表现在尾水管里衬钢板撕裂和水轮机转轮叶片裂纹等方面。本文通过相关实例,分析并总结了引起裂纹的主要原因,并为防止裂纹的出现提出了一些建议。

水轮机;转轮叶片;裂纹

1 裂纹产生的原因

1.1制造质量

水轮机转轮(导叶)严重裂纹,往往导致叶片断裂事故,威胁着水电站的安全经济运行和可靠性,因此对裂纹的检查和处理是水电站检修工作的必须课。有相当一部分裂纹现象的出现,本质上是水轮机质量问题,比如传统工艺下的转轮,其叶片的焊接点往往在熄弧、尾部和头部等部位,在运行时极易产生裂纹。后来通过包头焊的方式,错开熄弧点和起弧点,裂纹问题基本得到解决。

叶片裂纹的产生主要是由残余应力造成的,由于某些比较大型的混流式水轮机转轮焊接处复杂,其内部填充的焊接材料较多,即使对焊接口进行热处理,仍然会保留比较大的残余应力。虽然目前国内在残余应力的测量方面的技术还不够精确,但焊接转轮处的残余应力较高是公认的事实。我们可以通过仿真实验技术,研究新的焊接方法来完善焊接工艺。

1.2水力弹性振动

以亭子口为例,亭子口一共有4台混流式机组,机组型号HLVS220-LJ-670,单机275MW,额定流量424.6m3/s,额定转速100 r/min,飞逸转速175 r/min,最大水头85.4m,额定水头73m,最小水头62.65 m。机组导水机构装设有23个固定导叶、24个活动导叶,活动导叶通过2个液压直缸接力器操作,由油压装置提供压力。转轮为不锈钢材质,叶片由数控加工成型,叶片、下环、上冠用不锈钢组焊,进而加工成转轮。在2014年12月进行的1号发电机组检修中,发现内部部分叶片出现轻微裂纹,其裂纹位置均位于上冠熔全线和水边背面上,裂纹从起裂处延伸至叶片母材料,其形状类似抛物线形状,裂纹断口为疲劳特征。据分析,亭子口水电站机组从开机至停机过程中,水力脉动与轴系与扭振耦合引起的共振与导叶关闭过程中机组存在惯性停机时,卡门涡引起叶片水弹力共振导致叶片裂纹产生,还有在机组的不良运行工况的诱发下也是产生裂纹的主要因素。其中的任何一个原因都可导致初始裂纹的产生和发展。如果长期不处理会恶化机组发电能量,可以通过加补焊与修整出水边等措施后对焊缝进行打磨和抛光。

1.3转轮叶片裂纹分布

裂纹存在的部位是相对有一定的规律性,混流式转轮主要发生在:1)叶片与上冠下环交界处;2)叶片出水边外边下部;3)转轮叶片进水口处靠下环转弯处;4)叶片背面中部区域及上冠下环间流道。

2 防止裂纹的主要措施

2.1选型正确

吸出高度H、额定出力P、额定转速n、转轮公称直径D等主要参数的选择要结合电站特点。例如水质、负荷调节范围、水头变幅以及水轮机的的综合特性等。涡列频率可表达为:

F=(0.18-0.2)W2/δ2

式W2出口相对速度;δ2出口边厚度。当涡列频率与叶片自振频率相同产生强烈振动时,容易造成叶片过度疲劳,引发转轮叶片出现裂纹,这就是混流式水轮机固有的缺点。

2.2控制水轮机制造的质量

在转轮组装完成后按照规定进行焊接。在焊接完成后进行退火热处理以降低焊接口的残余应力值。对焊缝进行无损检测,保证过流表面光滑,避免凹凸不平和裂纹的出现。叶片、下环、上冠和圆弧不可以出现伤痕或铲磨缩颈。

2.3补气充分

目前国内水轮机补气方式主要有两种:锥管自然补气法和主轴中心孔自然补气法。其中主轴中心孔自然补气法的补气量大致为0.25%~1%的额定流量,通常要在发电机顶端设置补气阀来避免补气通道堵塞。

锥管自然补气法分为两种,分别为十字架补气法和锥管壁补气法。十字架补气法经常用于小型水轮机,它的优点是可以降低压力脉动,缺点是容易被冲掉或发生空蚀,难以提高工作效率;锥管壁补气法利用锥管补气,但当真机压力过高时会出现无法吸入空气的现象。

亭子口水电站发电机轴顶部处设有大轴补气装置,采用自然补气方式;在顶盖、底环和基础环上预留强迫补气的管道,必要时使用(目前暂未投入)。

2.4避振防裂

水轮机在运转时要承受动应力和静应力。有效的减小或避免裂纹的形成或是扩大的方式就是在机组运行方式上进行优化,让机组避开强振动区长时间运行,尽量在设计最优工况下运行。同时在机组运行中还应加强对机组各部摆度、振动的在线监测装置以及在机组检修期时加强对转轮及过流部件的检查和跟踪检查处理。通过有限元计算技术进行分析可以获得叶片最大静应力值。正常工况下整体转轮的最大应力值一般在110MPa以下,由于分瓣面处叶片存在附加应力,其静应力最大不应超过95MPa。在水轮机运行过程中,转轮叶片所承受动应力按照性质分类可以分为四种:固定叶片和转动叶片相互作用所产生的压力脉动所形成的动应力;超出出力工况下和部分负荷工况下由涡带形成的压力脉动所产生的动应力;由于进出水流不均匀而产生的动应力;卡门涡和叶道涡引起的动应力。

亭子口水电站机组全水头振区界定结论:

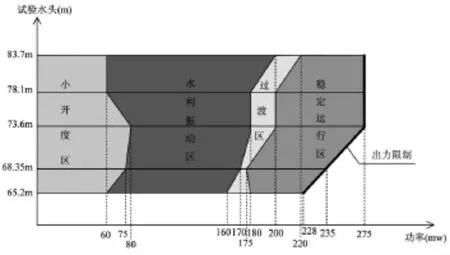

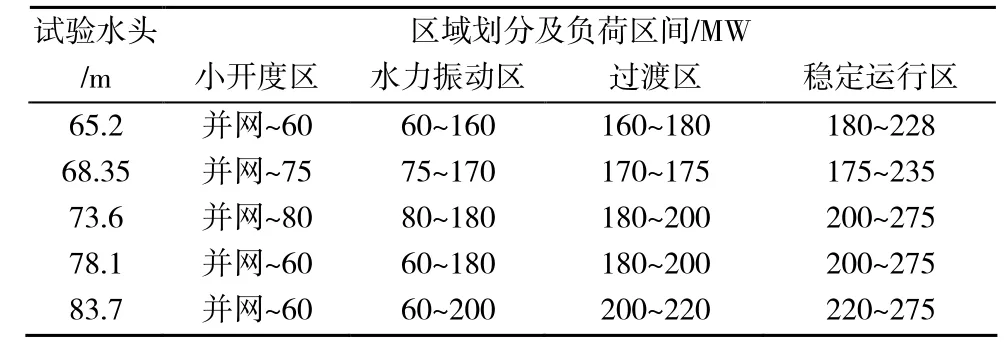

综合分析1号机组在5个水头运行的试验,1号机组大致分为4个负荷运行区域,即小开度区、水力振动区、过渡区和稳定区(见图1、表1)。

1)小开度区是指活动导叶开度较小,导叶出流角与转轮叶片入流角不匹配,水流状态不稳定,导致水摆出现随机高频波形。同时,该运行区域机组效率低,不宜长期运行。

2)水力振动区是指在此区间,机组出现明显的低频水力振动现象,通频幅值增大明显,对机组安全稳定运行造成影响。

3)过渡区是指在此区间依然存在低频水力振动现象,但已开始渐趋消失,对机组安全稳定运行影响不大。

4)稳定运行区是指在此区间低频水力振动现象已完全消失,机组可长期安全稳定运行。

图1 不同水头下运行区域划分示意图

表1 1号机组试验结论

运行值班人员可根据当前水头高度与四川省电力调度控制中心沟通,调整机组所带的负荷避免在不良工况下运行。

3 结束语

混流式水轮机叶片裂纹是一个比较普遍的问题,传统工艺下的水轮机的“强振区”比较窄,由于焊接残余应力较低、机组尺寸小、转轮转速适中、参数较低等原因,“裂纹问题”控制得比较好。混流式转轮叶片裂纹出现的原因比较多,其出现的原因主要有高频压力、水力弹性振动、导叶出水边出现卡门涡、补气不力、脉动大、制造质量不高、造型不当等。近几年,国外一些企业专门针对混流式水轮机进行了疲劳和动态应力的研究以及寿命和可靠性的研究,提出了降低水轮机出力负荷的建议,而现在国内在这方面还缺乏研究。根据以往电站运营经验来看,避振防裂是相对有时效性的一种方法,特别是在机组刚投运时期,需要我们对真机进行比较细致的实测,收集机组振动特性的有关信息,做好避振防裂的相关工作。

[1]覃大清,刘光宁,陶星明.混流式水轮机转轮叶片裂纹问题[J].大电机技术,2005,07(25).

[2]罗伟文,郑时雄,黄振峰,等.大型混流式水轮机转轮叶片裂纹及其成因分析[J].机械工程师,2006,08(10).

[3]罗伟文,郑时雄,黄振峰,等.混流式水轮机转轮叶片裂纹故障及其原因分析[J].新技术新工艺,2006,09(25).

TK730.3+23

A

1672-5387(2016)11-0006-03

10.13599/j.cnki.11-5130.2016.11.002

2016-09-07

杨洁冰(1990-),男,助理工程师,从事水电站运行工作。