基于系统动力学的机械制造行业事故危险性综合评价方法研究及应用*

王雪栋 张明广 王纪洋 钱城江

(南京工业大学安全科学与工程学院,江苏省城市与工业安全重点实验室 南京 210009)

基于系统动力学的机械制造行业事故危险性综合评价方法研究及应用*

王雪栋 张明广 王纪洋 钱城江

(南京工业大学安全科学与工程学院,江苏省城市与工业安全重点实验室 南京 210009)

为了研究机械制造行业综合危险性,应用系统动力学理论和方法,结合层次分析法(AHP)、预先危险性分析-作业条件危险性评价法(PHA-LEC)、模糊综合评价法以及安全检查表法(SCL)等评价技术,利用仿真技术构造机械行业危险性整体框架,研究机械制造行业突发事故的危险程度,并以“8·2昆山粉尘爆炸事故”作为具体实例,综合评价突发事故的危险性。

机械制造行业 系统动力学 综合评价方法 危险程度

0 引言

系统动力学(System Dynamic,简写SD)是由美国麻省理工学院的Forrester教授创造,用于研究系统动态行为的系统仿真方法。系统动力学是结构、功能和历史方法的统一,运用“凡系统必有结构,系统结构决定系统功能”的系统科学思想,根据系统内部组成要素互为因果的反馈特点,从系统的内部结构来寻找问题发生的根源,应用非常广泛[1]。

应用系统动力学理论和方法进行机械制造行业突发事故综合危险性系统动力学模拟,能够将机械制造行业各危险因素有效地、有层次地按照因果循环结构组合起来,再结合层次分析法(AHP)、预先危险性分析-作业条件危险性评价法(PHA-LEC)、模糊综合评价法以及安全检查表法(SCL),对复杂的危险因素进行系统模拟、动态预测,分析这些因素的危险程度和安全水平的演变趋势,有效预防事故发生。

1 危险性分析及评价方法的确定

机械制造行业危险因素主要为车间布局危险性、作业环境及人员操作危险性、机械设备危险性及安全管理水平。

1.1 车间布局危险性

车间布局在最大限度利用厂房空间的同时,需要注意两大原则:①便于工作人员操作,避免生产设备和通道的过度拥挤;②注意车间通风效率和防火防爆设备的配备情况。

1.1.1 层次分析法分析车间布局

构建车间布局递接层次模型[2-4],如图1所示。

图1 车间布局危险性层次分析结构图

1.1.2 构建判断矩阵

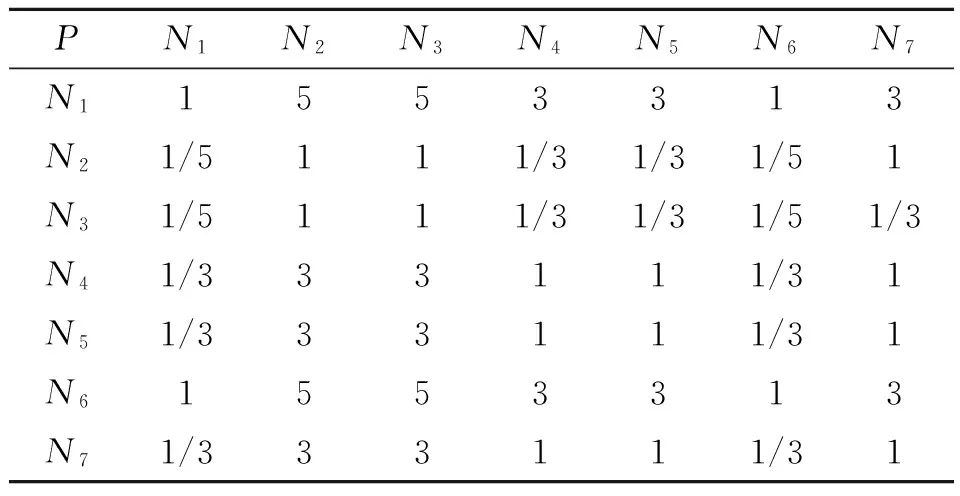

采用1~9标度法,经多位专家评分和作者查阅相关资料,评分情况见表1。

表1 准则层属性测度

(1)

通常β=1或2,本文取值2。可得准则层属性权重WN为:(0.23,0.07,0.05,0.14,0.14,0.23,0.14)。

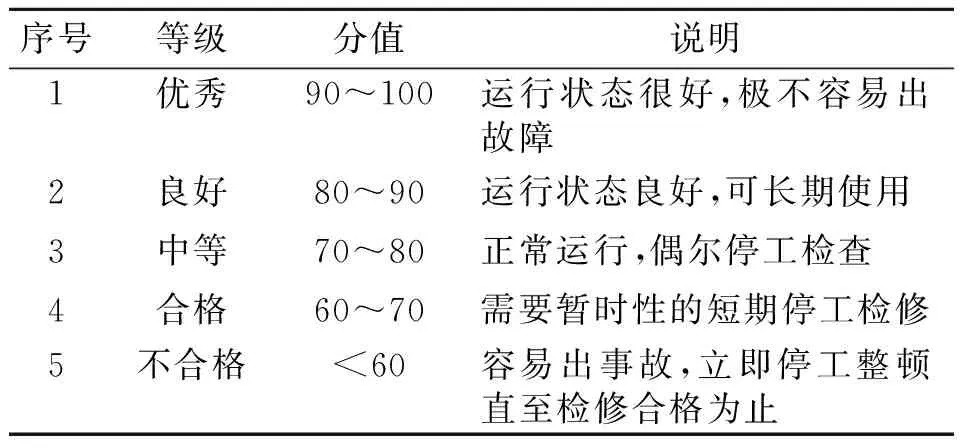

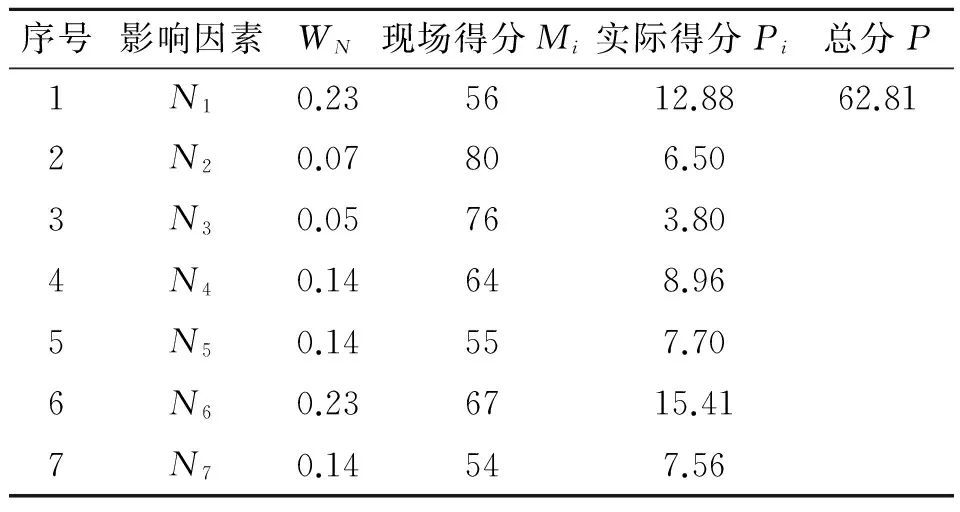

经层次分析法计算得到各项目的权重,结合现场各项目实际得分Mi(满分为100),分别得到7个项目的现场得分,按照下列公式(2)计算得出最终的分数,对照表2进行等级评定。

(2)

表2 车间布局评分等级表

1.2 作业环境及人员操作危险性

工作人员在作业环境中的危险性主要为周围作业环境和作业人员在操作过程中的危险性。

1.2.1 车间作业环境危险因素分析

车间作业环境中主要有通道、照明、消防及作业环境湿度、粉尘浓度、温度和吸风量等危险因素。因此,将这些重要危险因素结合工作人员在作业过程中的危险性进行综合分析。

1.2.2 危险性定量分析

预先危险性分析法(PHA)对事故危害级别的确定是定性的,但提出的针对性措施比较模糊。作业条件危险性评价法(LEC)能够比较全面的识别作业过程的危险因素,计算事故发生的可能性和造成的后果,却很少对具体的危害因素进行分析。因此,本文将这两种方法结合使用,即PHA-LEC法定性与定量分析车间作业环境中的人员的危险性[5-6]。将PHA中的“后果严重程度”替换成LEC法中的“危险等级”。

1.3 机械设备危险性

机械设备,由于其系统和内部结构复杂,种类繁多,影响因素也较多。在进行综合状态评价时,可以根据其系统的结构进行分析评价。一般机械设备可以划分为:动力、传动、操作及控制、支持和其他系统[7]。因此,选用AHP-模糊综合评价法对机械设备的综合状态进行危险性定量评价,通过AHP可以确定子准则层的各项指标权重,模糊综合评价法对设备进行综合安全评价,确定其状态等级。

1.4 安全管理水平

机械制造行业基本采用的是传统的安全管理模式,侧重于以检查、监督及行政等手段来保证安全,现代企业安全管理要体现人的主动性,促进和提高企业安全管理的效率。针对机械制造行业安全管理,可以将其分为:领导及机构执行力、企业安全文化水平、管理制度、常态管理水平、安监部门管理水平、员工安全培训体系、工艺设备更新程度以及人力资源水平[8]。这些方面基本涵盖企业安全管理的要点,编制安全检查表,经专家打分得出安全管理得分,按比例算出百分比即为安全管理水平。

2 机械制造行业危险性SD仿真

2.1 机械制造行业危险性SD仿真

依据上述机械制造行业车间布局、作业环境及人工操作、机械设备和安全管理方面的危险性分析,应用系统动力学的理论和方法构建机械制造行业危险性SD仿真系统,如图2。

2.2 机械制造行业SD各状态变量相关性解释

机械制造行业SD各状态变量影响因素相关性为(“+”为正相关;“-”为负相关):

(1)车间布局危险性=基本工段危险性+辅助工段危险性+生产服务部门危险性+生产设备危险性-安全设施安全性+仓库危险性+通道危险性。

(2)作业环境及人工作业危险性=过道堵塞+电气设备设施故障+消防设备失效性+温度±湿度±风量±粉尘浓度。

(3)机械设备危险性=动力系统危险性+传动系统危险性+操作及控制系统危险性+支持系统危险性±其他系统。

(4)安全管理水平=±企业人力资源管理水平±安全培训体系±安全文化±安全管理制度±常态管理水平±安监部门管理水平±工艺设备更新程度±管理机构执行力。

图2 机械制造行业危险性SD仿真系统图

3 案例应用

2014年8月2日,江苏省昆山市中荣金属制品有限公司抛光车间发生粉尘爆炸特别重大事故,为多方面因素共同作用的结果,依据上述综合评价方法对“8·2昆山粉尘爆炸事故”进行分析。

3.1 车间布局

经多位相关专家评价打分(取平均值)和查阅相关考评报告,根据1.1计算,评分见表3。

车间布局的实际得分是62.81分,处于第4等级,合格,但需要暂时性的停工进行短期的检修整改,直至符合行业法律法规标准和要求,方可继续作业。

3.2 作业环境及人工操作危险性

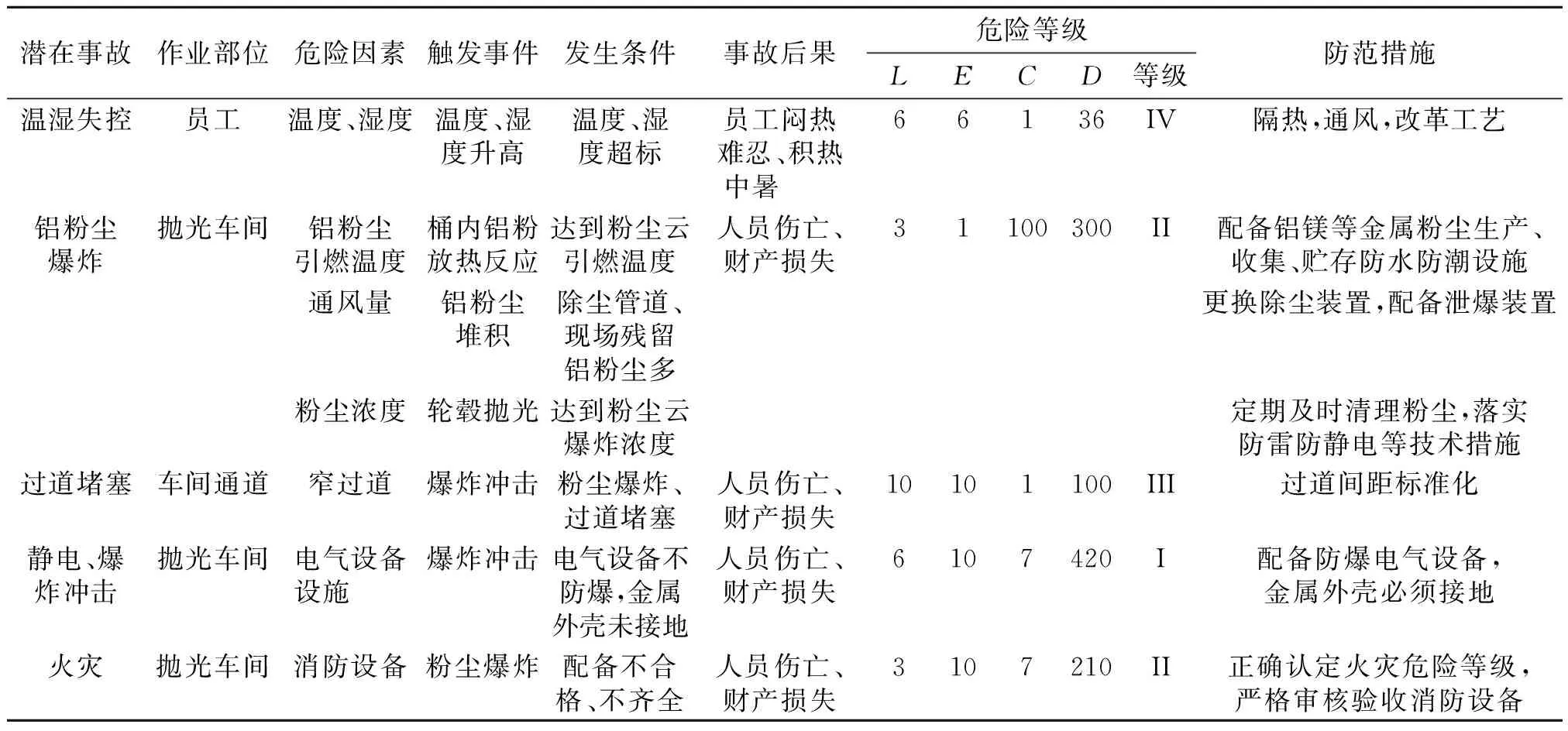

按照“8·2昆山粉尘爆炸事故”车间安全评价报告和事故现场情况,对环境湿度、环境温度、吸风量、粉尘浓度以及通道、照明、消防进行逐个分析,形成PHA-LEC分析(表4)。

表3 车间布局评分表

表4 抛光车间作业环境人员危险性PHA-LEC分析表

3.3 设备危险性

3.3.1 自动喷砂抛光机床危险性层次分析

图3 自动喷砂抛光机床危险性层次分析结构图

3.3.2 构建准则层判断矩阵

构建自动喷砂抛光机床危险性准则层判断矩阵为:

权重WV=(0.131,0.131,0.369,0.369)。

3.3.3 构建子准则层判断矩阵

(1)进给运动执行部件危险性准则层判断矩阵为:

权重WU1=(0.131,0.131,0.369,0.369)。

(2)支承部件危险性准则层判断矩阵为:

权重WU2=(0.091,0.909)。

(3)主运动部件危险性准则层判断矩阵为:

单纯地依靠技术进行网络安全防护是很难解决实际问题的,广大用户一定要对不安全的网页进行及时举报,有效地避免安全隐患,提高风险防范的有效性。另外,可以利用报纸、媒体等手段加大网络安全宣传力度,推动计算机网络健康运行。

权重WU3=(0.143,0.857)。

(4)防护装置危险性准则层判断矩阵为:

权重WU4=(0.114,0.114,0.386,0.386)。

3.3.4 确定模糊关系矩阵

机械设备综合状态评价[12-13],首先定义评判结果与状态等级对照表,如表5所示。

表5 评判结果与状态等级对照表

等级参数数列向量(各等级平均数)为:Q=(0.95,0.80,0.55,0.30,0.10)T。

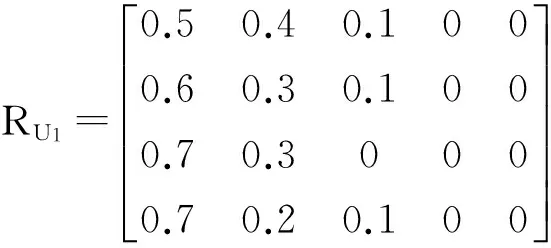

经多位经验丰富的学院老师和专家的评价,通过打分的形式对各指标和因素进行评判,得到子准则层模糊关系矩阵。

3.3.5 多级模糊综合评价

(1)一级模糊综合评价

一级模糊综合评价判结果:AU1=(0.775,0.151,0.074,0,0);AU2=(0.61,0.29,0.1,0,0);AU3=(0.7,0.3,0,0,0,);AU4=(0.18,0.061,0.14,0.31,0.31)。

(2)二级模糊综合评价

二级评判结果:A=Wv×R=Wv×(AU1,AU2,AU3,AU4)T=(0.506,0.18,0.074,0.114,0.114)。

V=A×Q=(0.506,0.18,0.074,0.114,0.114)×(0.95,0.8,0.55,0.3,0.1)T=0.7114

因此,自动喷砂抛光机床运行状态处于轻度亚健康状态末端,应注意异常现象,必要时进行仔细检修。

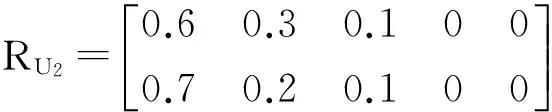

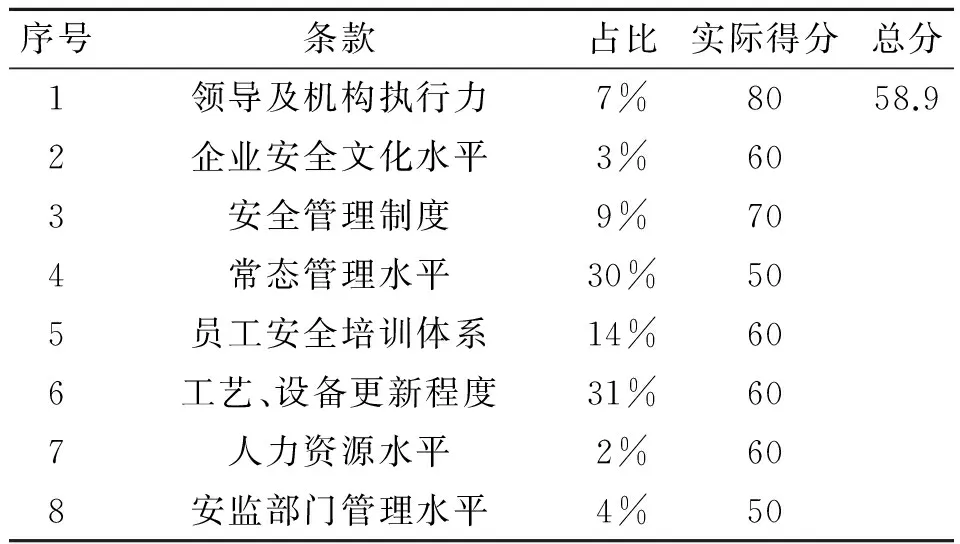

3.4 安全管理水平

依据“8·2昆山粉尘爆炸事故”事故报告,进行各项条款的打分[14-15]。如表6所示。

表6 安全管理水平检查打分表

显然昆山中荣金属制品有限公司的安全管理是不合格的。因此,在事故发生前,昆山中荣金属制品有限公司就应该意识到安全管理上的问题和缺陷,避免事故的发生。

4 结论

(1)机械制造行业危险因素主要分为车间布局危险性、作业环境及人员操作危险性、机械设备危险性、安全管理水平。

(2)应用系统动力学理论和方法进行系统分析,车间布局影响因素可以分为:基本工段危险性、辅助工段危险性等7个方面;作业环境及人员操作影响因素可以分为:过道、电气设备设施等7个方面;机械设备影响因素可以分为:动力系统、传动系统等5个方面;安全管理水平影响因素可以分为:领导及机构执行力、企业安全文化水平等8个方面。

(3)运用层次分析法(AHP)、预先危险性分析-作业条件危险性评价法(PHA-LEC)、模糊综合评价方法以及安全检查表法(SCL)分别对车间布局、作业环境及人员操作、机械设备危险性和安全管理水平进行定性与定量相结合分析。

(4)本文在应用系统动力学理论和方法对机械制造行业进行动态分析时,先对其影响因素进行系统分析,同时也对这些因素之间的Equations关系进行了初步设定。但是这些因素之间的动态模拟、图形演变、趋势变化以及数据分析还有待进一步研究。

(5)以“8·2昆山粉尘爆炸事故”作为具体实例,运用系统动力学理论和综合评价方法评价突发事故的危险性。

[1]何刚. 基于系统动力学的煤矿安全管理水平仿真研究[J].系统仿真学报,2010,22(8):2013-2017.

[2]贝炳林. 车间布局的综合评价[D].上海:上海交通大学,2007.

[3]郑晓军. 生产车间设施布局优化方法研究[D].大连:大连理工大学,2010.

[4]邓雪,李家铭,曾浩健,等. 层次分析法权重计算方法分析及其应用研究[J].数学的实践与认识,2012,42(7):93-100.

[5]蔡清愉,赵蕾. PHA-LEC法在建筑施工方案安全评价中的应用研究[J].价值工程,2009,28(1):121-123.

[6]代张音,郭忠林,张至刚. 用LEC法量化PHA中危险等级的应用研究[J].云南冶金,2006,35(2):11-13.

[7]杨浩亮. 综合状态评价法及其在水泥设备管理中的应用研究[D].郑州:郑州大学,2013.

[8]刘丽华. 国内外作业场所空气中煤矿粉尘浓度卫生标准的异同[J].职业与健康,2015,31(5):714-717.

[9]王闯,李凌均,陈宏,等. 基于频谱频段的旋转机械运行状态评价方法[J].机床与液压,2011,39(19):137-140.

[10]陈义. 铝合金汽车轮毂曲面数字化抛光方法研究[D].武汉:华中科技大学,2006.

[11]董蔚. 螺杆数控抛光机控制方法研究[D].沈阳:沈阳工业大学,2009.

[12]王淑云,匡雅,王远远,等. 基于AHP-模糊综合评判法的纺织企业作业环境风险评价[J].安全与环境学报,2014,14(3):298-303.

[13]郭松涛,周业源,辛晶,等. 基于模糊层次分析法的面粉厂粉尘爆炸危险性评价[J].武警学院学报,2009,25(2):32-34.

[14]司鹄,毕海普,李晓红. 机械行业安全管理评价模式研究[J].中国安全科学学报,2007,17(8):54-58.

[15]王海燕. 基于系统动力学的制造企业生产效率改善研究[D].成都:成都理工大学,2013.

Study and Application of Comprehensive Evaluation Method for Dangerous Level in Machinery Manufacturing Industry Based on System Dynamics

WANG Xuedong ZHANG Mingguang WANG Jiyang QIAN Chengjiang

(JiangsuKeyLaboratoryofUrbanandIndustrialSafety,CollegeofSafetyScienceandEngineering,NanjingUniversityofTechnologyNanjing210009)

In order to study the dangerous level of machinery manufacturing industry, the theory and methods of system dynamics are applied, and the simulation technology is used to structure the overall framework of machinery manufacturing industry risks combined with safety evaluation methods, such as AHP, PHA-LEC, SCL and the fuzzy comprehensive evaluation. Regarding “8·2 Kunshan Dust Explosion” as the case, the dangerous levels of accidents are comprehensively assessed.

machinery manufacturing industry system dynamics comprehensive evaluation method dangerous level

国家自然科学基金(71001051),江苏省自然科学基金(BK2012824)。

王雪栋,男,1990年生,硕士研究生,主要研究方向为化工园区风险感知及应急决策。

2015-10-11)

张明广,男,1981年生,副教授,主要研究方向为化工园区突发事件风险感知研究、风险化工过程本质安全理论及技术、安全生产信息管理及辅助决策系统开发。