风电叶片结构健康监测系统

陶佳丽, 王敏, 周游游, 陈冰

(1.上海电气自动化设计研究所有限公司,上海 200023,2.上海市机电科技情报研究所,上海 200070)

风电叶片结构健康监测系统

陶佳丽1, 王敏2, 周游游1, 陈冰1

(1.上海电气自动化设计研究所有限公司,上海 200023,2.上海市机电科技情报研究所,上海 200070)

中国目前大力发展清洁能源技术,以风电为代表的新能源产业在中国已经有比较大规模的应用。在运行过程中,风电叶片表面出现了撕裂、扭转、螺丝松动等情况;出现上述情况的部位主要集中在叶片根部、叶片空心材料与实心材料交接处。通过对风电叶片运行状态、叶片材料、制作工艺的研究,出现这样的情况主要是运行过程中震动量及应变力起了较大的影响。因此,通过安装在叶片内部的加速度传感器及应变片监测叶片的震动量信号及应变力,采集这两种类型的数据并通过一年以上运行数据的积累达到动态监测风电叶片结构监测健康系统的目的。未来希望通过分析能够了解叶片的全生命周期,做到提前预警。

风电叶片; 震动; 应变力;数据采集; 动态监测

0 引 言

人类在过去的几十年间一直是以化石燃料作为能源利用的主要方式,自从以风能、太阳能为代表的清洁能源技术大力发展结合当前世界低碳减排的趋势,风电以其绿色环保、能源获取方式可持续、减少二氧化碳排放等特点势必继续蓬勃发展。风机叶片是风力发电机组的核心部件之一,其造价昂贵且维修成本巨大。

随着风力发电机单台功率的不断提高,风机叶片的外观尺寸也越来越大。在已经上机运行的风电叶片中出现叶片表面撕裂、扭转、螺丝松动等现象。上述现象集中在叶片根部、空心材料与实心材料交接处,结合风机叶片的加工制造工艺、风电场所处的自然环境,产生这种情况的原因主要是震动量及应变力对叶片影响的结果。叶片表面出现的裂纹、扭转、螺丝松动会大大影响风力发电机组的运行效率,造成风机停转,严重地甚至造成叶片折断,因此,对叶片损伤的早期预警显得十分重要。

1 研究背景及意义

中国作为世界第二大经济体,其飞速发展的经济是以巨大的能源消耗作为支撑,其中最大的能源来源于以煤炭为主的化石资源;这不仅带来巨大的环境污染问题,还使得经济建设对于能源的依赖程度越来越大。以风能、太阳能行业作为引领的新能源发展在我国的能源消耗中一直处于补充地位,不能撼动化石能源的绝对地位[1]。随着新能源技术的发展、对于环境保护的重视,以风能为代表的新能源将在未来有更多的应用。

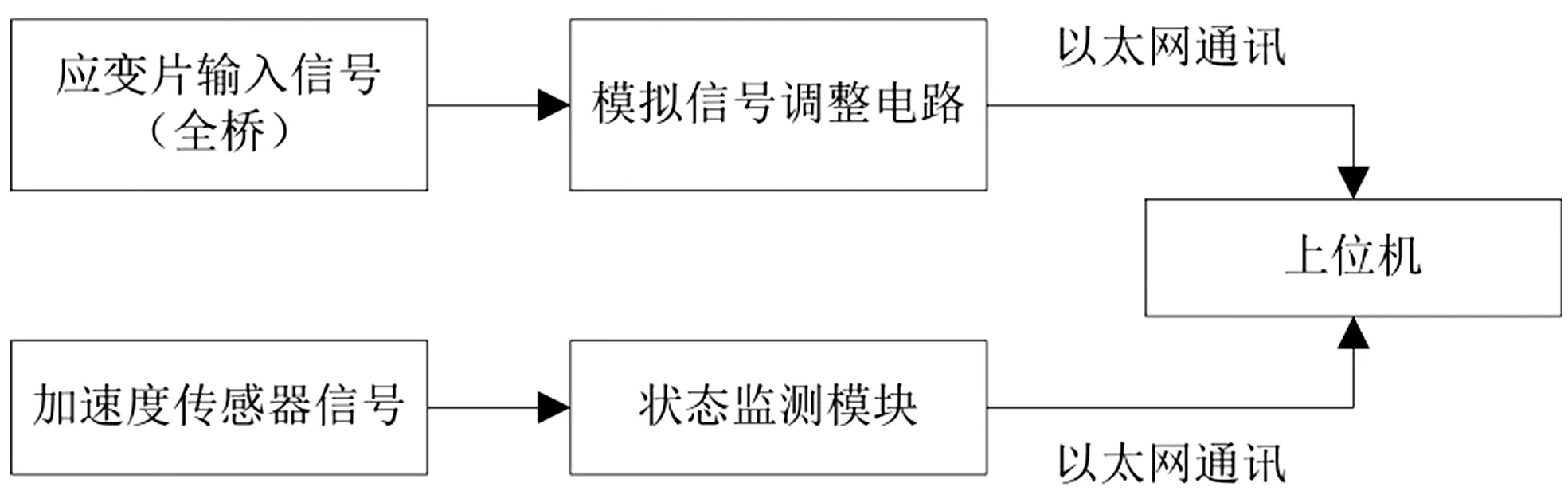

受风资源环境的限制,风力发电机组大多位于远离市区的高山荒漠之中,由于风力发电技术的特点和风电场环境的复杂性决定了其运营和管理的特点与要求,风机运行的维护成本在已经投入运行的风机中占成本的10%以上,推算到海上风力发电机组的比例更高。因此,风机叶片作为风力发电机组的核心部件之一,研究风机叶片在运行过程中是否处于正常状态、尽可能早地发现故障及其产生的原因,做到故障信号的提前预警是风电叶片结构健康监测系统研究的关键技术[2]。通过咨询风力发电领域相关专家学者,结合风机叶片的结构,研究发现,震动量及应变力是造成风机叶片表面出现裂纹、扭转、螺丝松动的两种主要原因。换一句话说,对风机叶片的运行状态的实时监测,即安装于叶片根部的应变片、安装于叶片空心部位与实心部分交接处的震动信号传感器的在线数据测量和实时数据采集(如图1所示)。

图1 风电叶片在线实时动态监测装置连接框图

利用安装于风机叶片上的加速度传感器和应变片进行实时的数据采集,通过网络通信方式实现与上位机的连接,通过上述方式建立风电叶片结构健康监测系统实时了解风机叶片的受力情况、工作状态,可有效提高风力发电机组的运行可靠性。形成这样一套风机叶片远程状态监测既达到了叶片故障诊断的提前预警,也有利于降低风电场的运维成本。

风力发电机的叶片位于高空,且地理位置上分布广泛,采用传感器网络进行数据的采集和传输能够很好地解决风电场设备空间上分布广泛和事件时间上并行的难题。

2 震动测量信号

2.1 加速度传感器选型

为了有效采集风机叶片的震动信号,选择LC1001型号的加速度传感器作为测量工具[3],通过研究LC系列加速度传感器的设备选型手册可以发现1001加速度传感器其频率范围、测点数量、平衡方式、精度范围均在可控范围内,综合考虑采购价格作为最终的选择方案。加速度传感器安装在风机叶片实心与空心材料交界处。

LC10001具有精度高、漂移小、噪声低,可接1/4桥、1/2桥、全桥应变片,或应变加速度、压力、拉力、扭矩、位移、温度传感器,对结构或材料的应变、加速度、拉压力、扭矩、位移、温度等进行测量。

安装:以单轴为例,传感器与被测试件接触的表面要清洁、平滑、不平度应小于0.01 mm,安装螺孔轴线与测试方向一致。如安装表面较粗糙时,可在接触面上涂清洁硅脂以改善耦合。测量冲击时,由于冲击脉冲具有较大的瞬态能力,故传感器与结构的连接必须十分可靠,最好用钢螺钉。现场环境需单点接地,以避免地电回路噪声对测量的影响,采取使加速度传感器与构件绝缘的安装措施。

2.2 状态监测模件

状态监测模件有四个测量通道可同时测量4组加速度传感器信号,每个通道可组态的用于测量震动、偏心、相对/绝对盖振、轴位移[4]。通过选用的两个LC10001型加速度传感器相对安装于距离风电叶片根部1 880 mm处为一组,通过硬接线的方式连接至状态监测模块,信号输入至状态监测模块为4 mA~20 mA模拟量信号。该状态监测模件可接受任意前置式探头,通过以太网连接到诊断服务器进行数据分析,做出震动分析图谱。震动分析输出包括:时基波形、综合振动、振动间隙、1x, 2x & 3x 倍频幅值和相位、非一倍频Not1x、同步和异步采样、所有传感器和键相的缓冲输出。

状态监测模件通过网络方式与诊断服务器连接,IP地址范围192.168.001.001~192.168.255.255

子网掩码 255.255.000.000

3 应变力测量信号

3.1 应变片选型

目前,风力风电机组的主流型号为2 MW风力发电机组,其叶片根部直径达到1.8 m,通过大量现场试验验证,普通大小的应变片对于风电叶片应变力的数据测量起不到任何作用,基本不能采集到应变信号,因此,应变片的选型为BX120-100AA型应变片。其敏感栅的尺寸达到100 mm,是目前市面上在售的最大尺寸,应用在风电叶片的应变测量上具有比较好的效果[5]。具体参数如表1所示。

表1 应变片具体参数

使用4片高精度应变片组成全桥进行测量,当叶片发生形变时,应变片阻值发生变化导致桥路不平衡从而输出微电压信号。应变片受应力变化时,应变片的电阻值发生变化,输出的信号是电阻值变化信号。但测量应力时,都要将应变片连成电桥,然后在电桥上加上电,这样,就把应变片的电阻变化信号转换成了电信号输出。

电桥用+5 V电源激励,满度输出电压0~2 mV,带2.5 V共模电压,故需要经放大器抑制共模信号,将电压放大至满足芯片ADC需要的范围内。

该单元主要由滤波电路,放大电路和参考电压生成电路组成,滤波电路对传感器(电桥)输入的信号进行低通滤波,经滤波后的信号送入仪表放大器AD623进行放大。采用集成式单电源仪表放大器AD623对输入信号进行放大,5 V单电源供电,外接电阻对增益进行编程,将输入信号放大500倍送入主控芯片处理。在5 V电压供电时,放大器的精度为0.1%。

AD623具有优异的交流共模抑制比(CMRR),并且随着增益提高而增大,因此可确保误差极小。由于CMRR在最高200 Hz时仍然保持稳定,因此线路噪声和线路谐波均得到抑制。AD623具有宽输入共模范围,可以放大共模电压低于地电压150 mV的信号。当AD623在5 V电压工作时,轨到轨输出级可以使动态范围达到最大。

由于AD623的增益是通过改变编程电阻来实现的,为了使AD623输出电压增益精确,采用优质的(0.1~1)%精度1/8 W的增益电阻提高增益精度,降低DC失调和增益误差。同时为了保持增益的高稳定性,避免高的增益漂移,选择低温度系数的电阻。

输入端加10 kΩ限流电阻,对放大器进行保护。由于传感器输入的信号带2.5 V共模电压,故在信号输入放大器前需要先对信号进行处理,用BAV99结合阻容滤波技术来抑制共模信号,抑制传导干扰。两信号线间加1 nF的电容抑制低频共模信号。由于共模干扰耦合进来后,会在信号线上产生双向高电压,可能对放大器造成损坏。有BAV99后电压幅度在接口处被钳位。从而保护了放大器。

设计RFI滤波器对输入信号进行调理(如图2所示)

使用一个差分低通滤波器在仪表放大器前提供RF衰减滤波器。该滤波器需要完成三项工作∶尽可能多地从输入端去除RF能量,保持每个输入端和地之间的AC信号平衡,以及在测量带宽内保持足够高的输入阻抗以避免降低对输入信号源的带载能力。设计RFI滤波增加了电路的信号带宽并且降低了电阻器的噪声作用。此外,10 kΩ电阻器仍提供非常有效的输入保护。该滤波器的带宽大约为 400 Hz。在增益为100的条件下,1 Vp-p输入信号的RTI最大DC失调电压小於1 μV。在相同增益条件下,该电路的RF信号抑制能力优于74 dB。

软件滤波:考虑采用中位值平均滤波法来提高采样精度,消除由于偶然出现的脉冲干扰引起的采样值偏差。

图2 应变片信号调理电路

3.2 应变片安装工具及过程解析

(1)小功率手枪钻(自带蓄电池):打磨安装在叶片根部的表面,使应变片能可靠粘结。先使用60目打磨柱打磨,再使用120目打磨柱打磨,打磨表面应尽可能平整,若无法打磨平整,则需更换位置;若有空穴,则应用胶补平。

(2)记号笔:标记安装位置。

(3)清洗剂:打磨完成后,对于表面进行清洁,一般采用高浓度酒精。

(4)应变片及应变片粘接剂:采用应变片专用粘结剂进行安装,使用胶泥密封应变片,胶泥类似与真空灌注用密封胶泥,胶泥之后,使用铝箔密封(注意排除内部空气,在铝箔四周使用钝器压出密封槽,并在四周涂抹密封胶)

(5)焊接:连接应变片与电缆并将其固定

(6)编号存档:对于安装有应变片、加速度传感器的叶片进行编号、存档,便于后期分析。

3.3 应变片数据采集

通过应变片与模拟电路信号调整电路组成全桥测量方法记录应变量,再通过网络通讯方式与上位机连接[6]。

使用4片高精度应变片组成全桥进行测量,当叶片发生形变时,应变片阻值发生变化导致桥路不平衡从而输出微电压信号。应变片在受到应力变化时,应变片的电阻值发生变化,输出的信号是电阻值变化信号。但测量应力时,都要将应变片连成电桥,然后在电桥上加上电,这样,就把应变片的电阻变化信号转换成了电信号输出。图3所示为应变片数据采集系统收集到的2015年11月26日风机叶片应变片的数据变化。

从图3中我们可以看出,在数据采集时间内,应变片的数据变化范围在8~12之内且出现了一定的数据重复,说明了风机叶片在正常状态下受到的应变力基本在这一区间范围内,不会有明显的数据跳变。若风机叶片受到较大的应力作用则会在数据上出现明显的跳变,在排除数据干扰的情况下通过捕捉数据跳变,对风机叶片的结构做出预测,避免更大程度的应力破坏,做到提前预警,真正发挥该套系统的作用。

图3 应变力数据

4 结束语

通过安装在风机叶片实心材料与空心材料交接处的加速度传感器测量震动信号,安装在叶片根部的应变片测量应变信号,采集这两种对于风机叶片表面出现裂纹、扭转、螺丝松动等原因影响最大的信号因素,实行数据采集和监测达到实时动态监测风机叶片健康状态的目的。

[1] 黄东,朱法华,王圣.我国燃煤电厂“十二五”期间新增烟气脱硝费用测算[J].能源技术经济,2012,24(4):1-5.

[2] 刘万鲲,张志英,李银凤,等.风能与风力发电技术[M].北京:化学工业出版社, 2007.

[3] 李圣怡,刘宗林,吴学忠.微加速度计研究进展[J].国防科技大学学报,2004,26(6):34-37.

[4] 李志辉,罗平. SPSS forwindows统计分析教程[M].北京:电子工业出版社, 2003.

[5] 周详,刘益虹. 工程结构检测[M].北京:北京大学出版社, 2007.

[6] 李峰, 陈向益. TCPIP 协议分析与应用编程[M].人民邮电出版社, 2008.

Health Monitoring System Applied to Blade Structure of Wind Turbine

Tao Jiali1, Wang Min2, Zhou Youyou1, Chen Bing1

(1.Shanghai Electrical Automation R&D Institute Ltd., Shanghai 200023, China;2.Shanghai Electromechanical Science & Technical Information Institute,Shanghai 200070, China)

China is currently developing clean energy technologies; the new energy industry represented by wind power has relatively large-scale applications in China. During operation, tearing, twisting and loose screws, etc. may be found on the surfaces of the wind turbine blades and most failures are appeared at the blade roots or the junction between the blade hollow materials and solid materials. Through the study of the running status, blade materials and production process of the wind turbine blades, such failures are mainly caused by the vibration and strain force during operation. Therefore, there is the need to set acceleration sensors and strain gauges within the blades to monitor the vibration signal and strain force inside the blade. With the acquisition of these two types of data as well as the service data accumulated over one year, it is available to achieve the health monitoring system for dynamic monitoring of the wind blade structure. We hope to understand the life cycle of the blade through the analysis for early warning in the future.

wind turbine blade; vibration; strain force; data acquisition; dynamic monitoring

本项研究工作得到了上海市科学技术委员会的资助,资助课题(12DZ225900)

10.3969/j.issn.1000-3886.2016.04.020

TM614

A

1000-3886(2016)04-0062-03

陶佳丽(1988-),女,江苏兴化人,上海电气自动化设计研究所有限公司,助理工程师,主要研究自动化控制技术集成。

定稿日期: 2016-05-18