多次搅拌下SiC颗粒增强铝基复合层组织与性能

张敏敏,肖长源,李 达,崔占全,李景丽

(1.西南交通大学材料学院,四川成都610031;2.燕山大学亚稳材料制备技术与科学国家重点实验室,河北秦皇岛066004)

多次搅拌下SiC颗粒增强铝基复合层组织与性能

张敏敏1,肖长源1,李达1,崔占全2,李景丽2

(1.西南交通大学材料学院,四川成都610031;2.燕山大学亚稳材料制备技术与科学国家重点实验室,河北秦皇岛066004)

采用搅拌摩擦加工制备SiC颗粒增强铝基复合材料,研究搅拌次数对复合层晶粒尺寸、硬度、拉伸及磨损性能的影响。结果表明,搅拌加工时添加SiC颗粒可提高复合层的硬度、耐磨性,但会降低其强度。随着搅拌次数的增加,复合材料硬度得到提高,添加SiC颗粒的试样经4道次搅拌后搅拌区平均硬度130 HV,而未添加颗粒时为118 HV。添加颗粒试样搅拌4次后,抗拉强度比搅拌1次试样强度明显提高,可达360.6 MPa,可达铝合金母材的68.5%。添加颗粒能够提高复合层的耐磨性,未添加颗粒时复合层摩擦系数为0.6,相比添加颗粒时仅为0.5。随着搅拌次数的增加,搅拌区晶粒细化程度得以提高,SiC颗粒分布更加均匀。

搅拌摩擦加工;SiC颗粒;表面复合材料;显微组织;力学性能

0 前言

SiC颗粒增强铝基表面复合材料同时兼有铝基体和SiC颗粒的双重性能,具有高硬度、高耐磨性、低热膨胀系等诸多优点,在航空航天、汽车制造、运动器械、国防科技等领域有着巨大的应用潜力。传统的制备方法如液态法存在着SiC颗粒和铝基材料的润湿性较差、界面易出现化学发应等一系列问题,气孔、夹渣、缩松等缺陷亦比较突出,严重制约着SiC颗粒增强铝基表面复合材料的应用[1]。

搅拌摩擦加工技术(Friction Stir Processing,FSP)是以搅拌摩擦焊(Friction Stir Welding,FSW)为技术基础发展而来的一种新型固相加工技术。在搅拌过程中通过搅拌头的反复旋转挤压使搅拌加工区的金属产生剧烈的塑形变形、混合、破碎及热暴露,实现微观组织的细化、致密化和均匀化[2-3]。在搅拌过程中加入SiC、TiN等具有高硬度、高耐磨性的陶瓷颗粒,可实现两种性能的优良结合,在保持高的热导率、低的热膨胀系数的前提下,显著提高其硬度和耐磨性等力学性能,制备出高性能的表面复合材料,与利用传统制备工艺制备的颗粒增强铝基表面复合材料相比,可以显著改善其均匀性、致密性,实现晶粒的细化和微纳米化,消除铸造缺陷,形成具有梯度结构和无界面的表面改性层和颗粒增强复合层。由于其良好的应用前景及较大的研究潜力,在此方面的研究越来越多。A.Thangarasu等[4]人采用搅拌摩擦加工技术制备了A1050/TiC表面复合材料,观察其微观结构并研究显微硬度,发现Ti-C颗粒分布均匀一致,与铝基体实现了良好的结合,显微硬度较铝基体提高显著,高达基体硬度的1.45倍。M.Barmouz等[5]人通过使用多道次的搅拌摩擦加工技术制备了Cu/SiC复合材料,并对其力学、电学等性能进行评价,认为多道次加工能够显著提高SiC颗粒的均匀弥散分布程度、晶粒细化和孔隙化水平,同时显微硬度、抗拉强度和耐磨性也得到不同程度的提升,但会引起电阻率的增大。N.Yuvaraj等人[6]使用搅拌摩擦加工技术合成了Al5083/B4C表面复合材料,并研究其摩擦性能,结果表明经3道次搅拌摩擦加工得到的复合材料其硬度、拉伸性能、耐磨性能较基体均显著提高。

由以上研究可知,通过搅拌摩擦加工技术能够显著改善因其他加工制备方法带来的不足和缺陷。本研究选用微米级SiC为增强颗粒,综合研究添加与不添加颗粒、搅拌1次及4次对复合材料显微组织形貌和力学性能的影响。

1 试验材料和方法

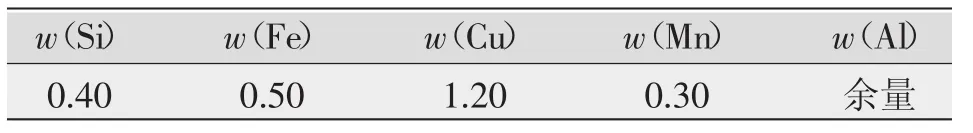

选用基板材料为7075铝合金,试样尺寸130 mm× 100 mm×4 mm,具体化学成分如表1所示。

表1 试验材料的化学成分Tab.1Chemical compositions of materials%

强化相SiC尺寸5 μm。试验所用的搅拌头轴肩直径15 mm,搅拌针直径4 mm,为带螺纹圆柱形搅拌针,针长2mm。经工艺优化后,搅拌速度500r/min,焊接速度50mm/min,倾角为后倾2°,下压量1.9mm。

采用FSW-3LM-2010搅拌摩擦焊机进行搅拌加工,颗粒添加示意如图1所示,在小孔中添加SiC颗粒。将颗粒压实,并沿小孔中心线对小孔区域进行1道次和4道次的搅拌摩擦加工,加工后沿小孔横截面(垂直于加工方向)截取试样,并进行研磨、抛光、腐蚀(腐蚀液选用barker试剂)处理。

图1 加工示意Fig.1Schematic of processing

试样制备完成后采用Axiovert 200 MAT型光学显微镜KYKY-2800型扫描电镜观察试样的组织形貌,采用HVS-1000型显微硬度计测试搅拌区硬度。使用Inspekt100#型拉伸机进行拉伸试验,采用MM-200型磨损试验机评估试样的耐磨性能。

2 试验结果和分析

2.1复合层微观形貌组织

搅拌区金相组织如图2所示。图2a为经一次搅拌加工未添加SiC颗粒搅拌区,图2b为经四次搅拌加工未添加SiC颗粒搅拌区,图2c为经一次搅拌加工添加SiC颗粒搅拌区,图2d为经四次搅拌加工添加SiC颗粒搅拌区的金相。比较图2a、图2b和图2c、图2d可见,经四次搅拌加工的晶粒比经一次搅拌加工的晶粒变得更细小,搅拌加工区的沉淀相变小、变少,分布也更加均匀,这是因为搅拌区在加工中受到搅拌针强烈的搅拌作用,经历了较高温度的热循环,组织发生动态再结晶。而经四次搅拌摩擦加工的试板所经历的累积热循环和同时发生的连续动态再结晶,使晶粒来不及长大就会在搅拌针的作用下被打碎,形成更细小的晶粒。搅拌次数的增加引起搅拌区材料重复的搅拌变形以及更有效的混合,由于搅拌和强烈的塑性变形,导致了沉淀相的破碎、分解、再析出,从而引起沉淀相的细化和均匀化。对比图2发现,相同搅拌加工次数下,添加过颗粒的组织比未添加的要细小。这是因为添加的SiC颗粒对基体材料起到钉扎作用,抑制了晶粒的长大,使晶粒变得更加细小、致密。同时由图2c、图2d可见,经4次搅拌摩擦加工的搅拌区颗粒分布更加均匀细小,这是由于多次的搅拌加工和焊接热循环使得聚集在一起的碳化硅团破碎,重新分布。

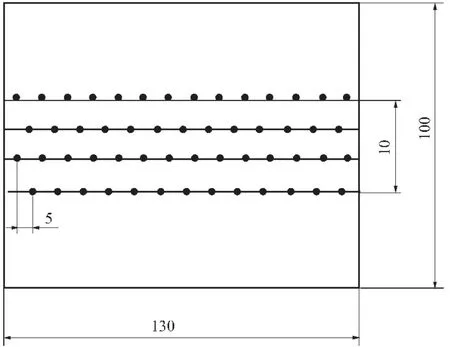

2.2硬度

图3a、图3b分别为未加SiC颗粒和添加SiC颗粒后经一次、四次搅拌加工后复合层的显微硬度分布。比较两图中经同道次搅拌后的复合层的硬度,添加SiC颗粒的试样搅拌区硬度要高于未添加SiC颗粒的试样,这是因为SiC颗粒本身就是一种很硬的陶瓷颗粒,它的加入在一定程度上提高了基材的硬度。同时经过搅拌加工后,由于剧烈的塑形变形提供较多的应变能,降低再结晶时的形核功,形核核心增多,单位体积内形成的晶粒增多,加之铝基体导热系数大,散热快,制约晶粒长大速度,从而使SiC晶粒得到细化[7]。此外,碳化硅颗粒产生弥散强化作用,进而增强复合材料的硬度。由图3可知,经四次搅拌摩擦加工后搅拌区的硬度与经一次搅拌摩擦加工时相比,变化不大。这是因为虽然搅拌针对搅拌区金属和SiC颗粒进行连续的剪切、挤压、破碎,但是在连续摩擦热的作用下,搅拌区发生连续再结晶,由于塑形变形产生的加工硬化及机械破碎对晶粒的细化所产生的硬化作用和连续再结晶的软化作用相互抵消,导致硬度变化不明显。

2.3强度

未加SiC颗粒和添加SiC颗粒后经一次、四次搅拌加工后复合层的抗拉强度如表2所示。在不添加粉末时,经一次搅拌加工后,材料的抗拉强度为403.9 MPa,经四次搅拌加工后,材料的抗拉强度为380.5 MPa,与一次搅拌加工相比有所下降;添加粉末后,经一次搅拌加工后的抗拉强度变为313.5 MPa,经四次搅拌加工后的抗拉强度值为360.6 MPa,抗拉强度值反而提高。这是由于母材为轧制状态,不加颗粒时,增加搅拌次数后,由于热循环作用,材料产生软化,强度下降。添加颗粒后,随搅拌次数增多,颗粒分布更加均匀,弥散强化作用使得材料强度有所升高。对比相同搅拌次数下的填粉与不填粉的抗拉强度值可以看出,添加SiC颗粒后,材料的抗拉强度降低,这与材料中颗粒分布不够均匀或者存在缺陷有关。颗粒较粗的SiC颗粒在拉伸时容易从基体中脱落,导致形成空洞等缺陷,产生应力集中,抗拉强度随之降低。

图3 搅拌摩擦加工后复合层硬度分布Fig.3Microhardness distribution of composite layer after FSP

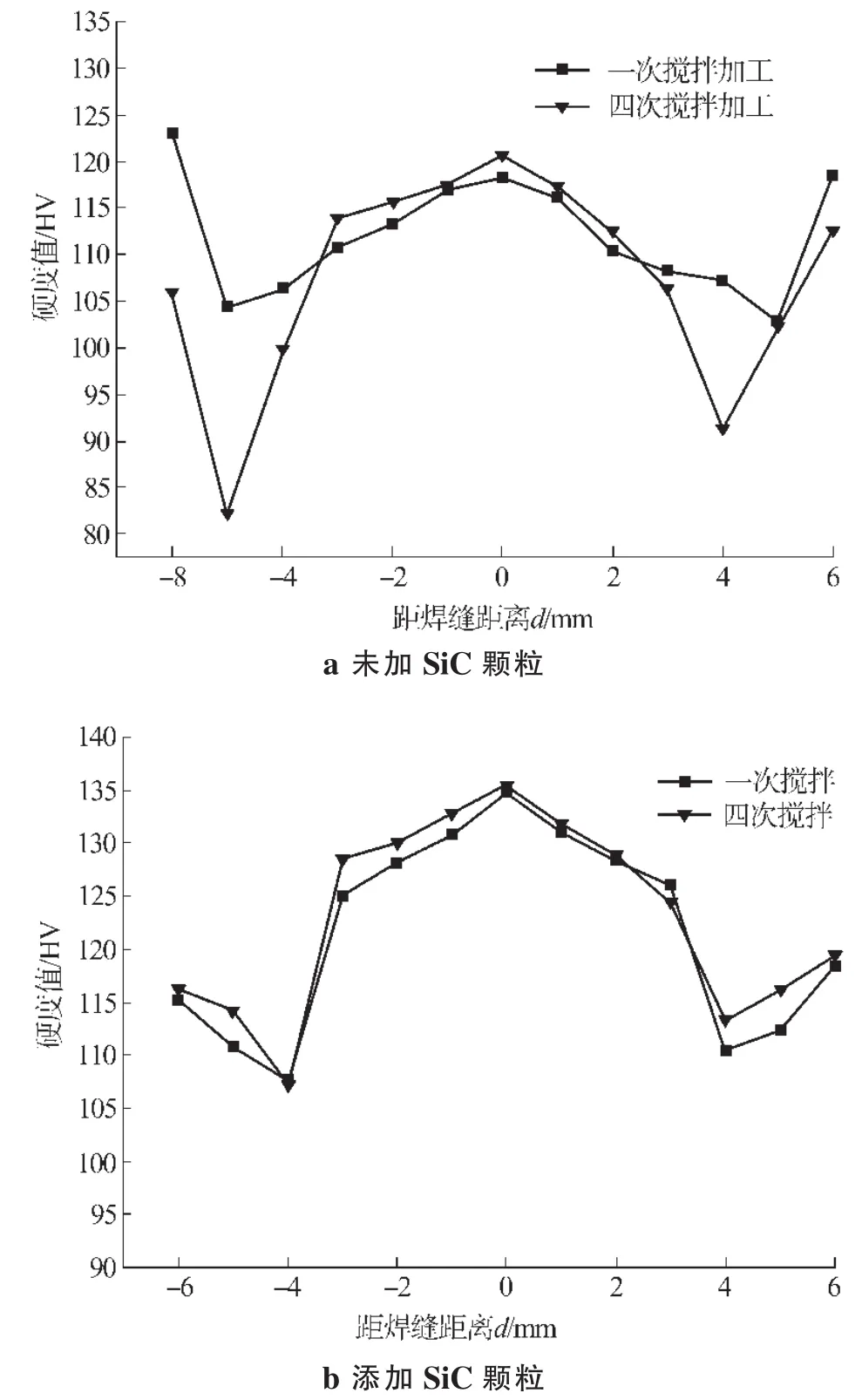

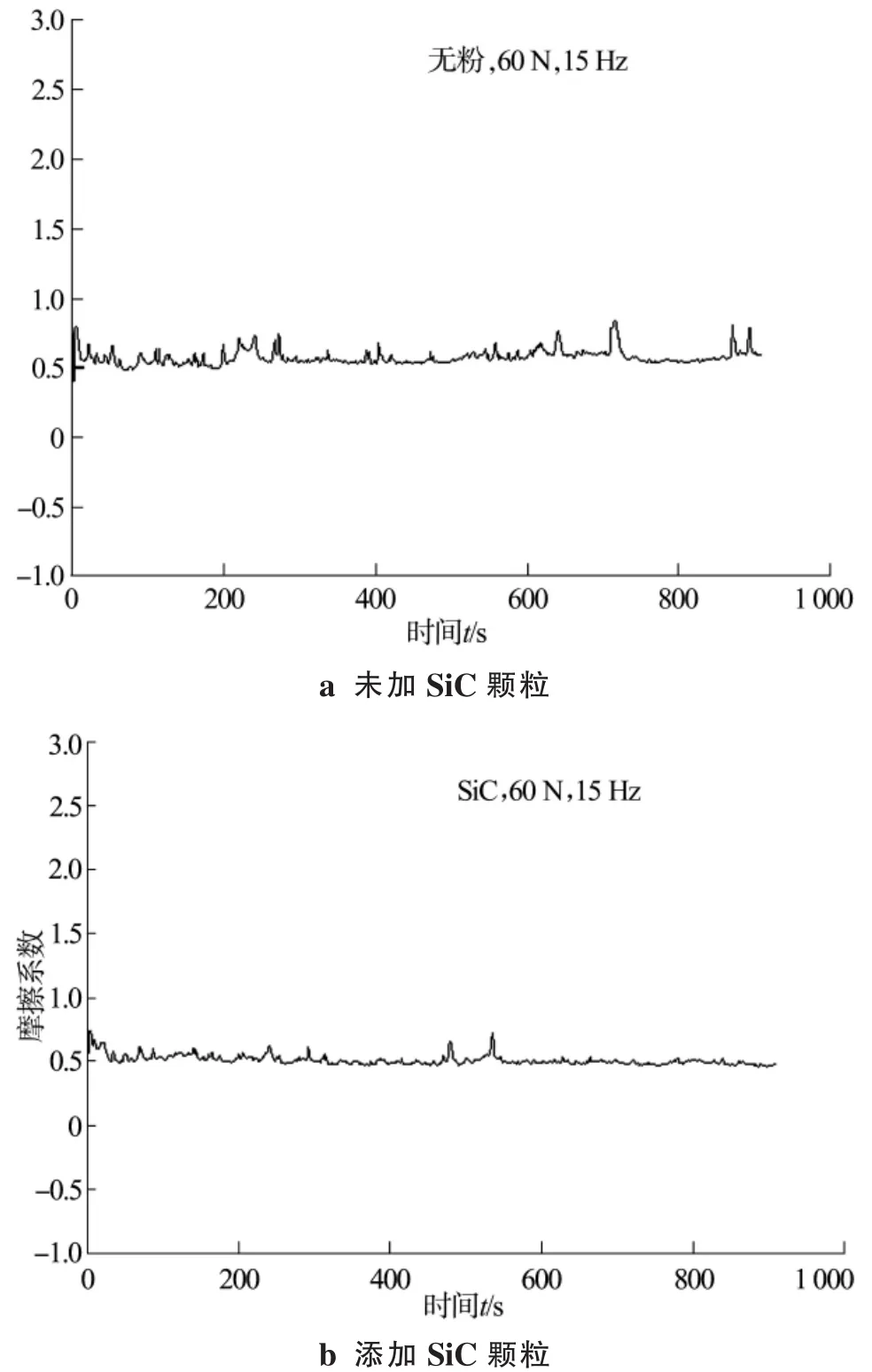

2.4耐磨性

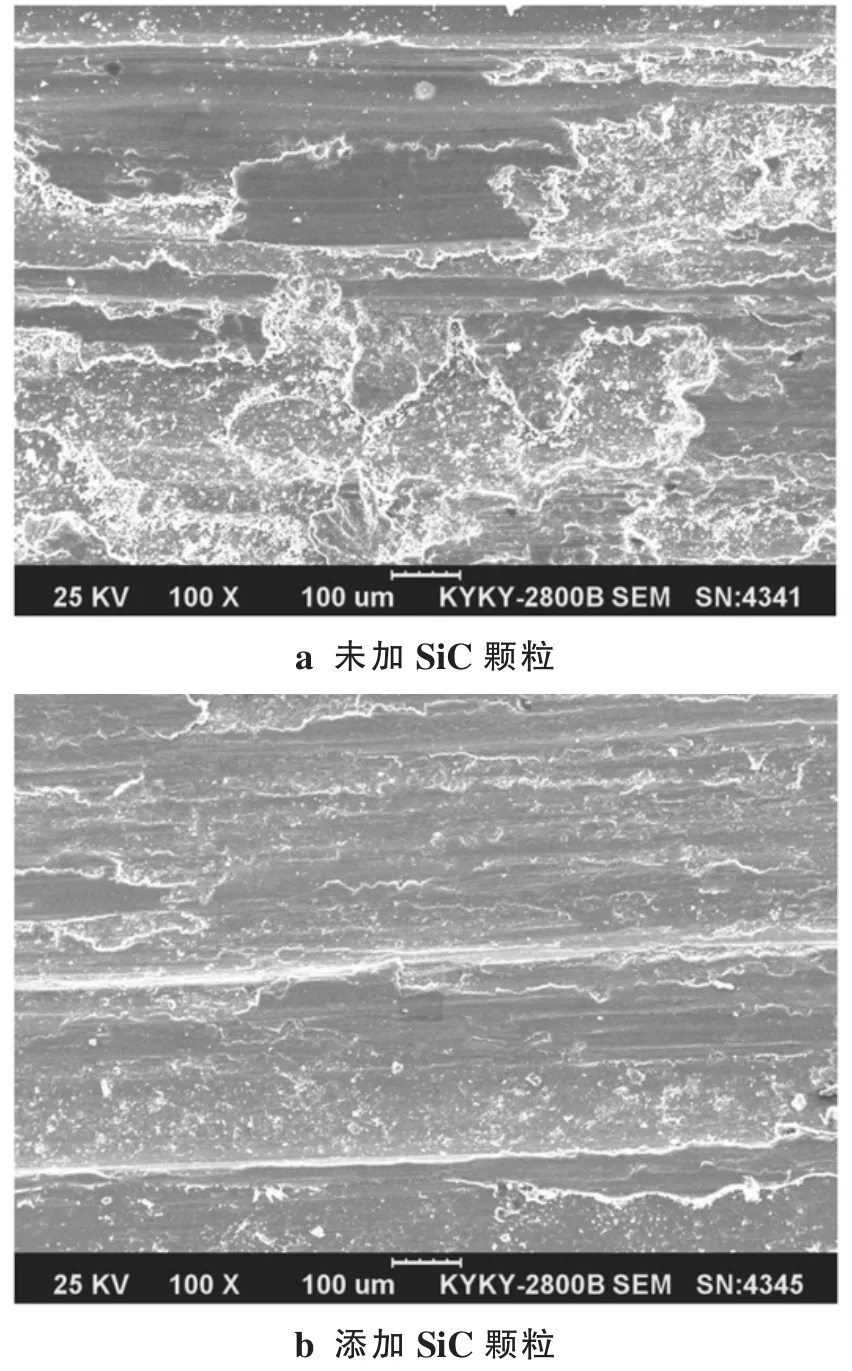

未加SiC颗粒和添加SiC颗粒试样经搅拌摩擦后复合层摩擦系数曲线和磨损表面形貌SEM如图4、图5所示。由图4可知,未加SiC颗粒时的摩擦系数约为0.6,添加SiC颗粒后摩擦系数约为0.5,图5中试样表面存在明显的摩擦沟痕及白色小颗粒磨屑,还能看到剥离的断面和撕裂的凹坑。在试验中由于钢棒较硬、铝合金较软,所以剪断发生在铝合金上,产生的碎片转移到钢棒的表面上,发生明显的粘着磨损。比较未添加SiC颗粒的试样和添加SiC颗粒的试样可见,添加SiC颗粒的试样的磨损较轻,磨痕较浅且磨屑较少。这与SiC强化颗粒的引入密切相关,一方面碳化硅颗粒本身就具有很高的硬度和耐磨性,经搅拌摩擦与铝基反应生成复合层,可显著提高铝基材料的硬度,而粘着磨损的体积与较软的一种材料的硬度成反比[8],即硬度越高,则粘着磨损程度越低;另一方面由于SiC颗粒的存在引起组织的不连续性,在一定程度上可以抑制塑形变形,SiC是一种陶瓷材料,金属和非金属形成的摩擦副比金属与金属形成的摩擦副要小,这也是引起粘着磨损程度降低的原因。

表2 样品的抗拉强度Tab.2Tensile of strength of compositeMPa

3 结论

(1)多次搅拌加工可显著提高晶粒细化程度,SiC颗粒分布也更加均匀。

(2)复合层材料强度随着SiC颗粒的引入而下降,与未添加颗粒相比强度由380.5 MPa下降到360.6MPa。而随搅拌次数的增加,强度有所提高,经4次搅拌摩擦加工强度为360.6MPa,为1次搅拌加工的1.15倍。

(3)添加SiC颗粒复合层的硬度和耐磨性均较未添加颗粒时提高,经4次搅拌后添加SiC颗粒复合层平均硬度高达130HV,较未添加时提高12HV。摩擦系数降低20%,而搅拌次数的增加对硬度的影响不大。

[1]Salehi M,Farnoush H,Mohandesi J A et al.Fabrication and characterizationoffunctionallygradedAl-SiC nanocomposite by usinganovelmultistepfrictionstirprocessing[J].Materials &Design,2014(63):419-426.

[2]Aktarera S M,Sekbanb D M,Saray O,et al.Effect of two-pass frictionstirprocessingonthemicrostructure and mechanical properties of as-cast binary Al-12Si alloy[J].Materials Science and Engineering,2015(636):311-319.

[3]Rahbar-kelishamia A,Abdollah-zadeha A,Hadavib M M,et al.Effects of friction stir processing on wearproperties of WC-12%Co sprayed on 52100 steel[J].Materials&Design,In Press,2015.

[4]ThangarasuA,MuruganN,Dinaharan,etal.Microstructestrucure and microhardness of AA1050/TiC surface composite fabricated using friction stir processing[J].Sadhana,2012,37(5):579-586.

[5]Barmouz M,Givi M K B.Fabrication of in situ Cu/SiC composites using multi-pass friction stir processing:Evaluation of microstructural,porosity,mechanical and electrical behavior[J].Composites,2011,42(1):1445-1453.

[6]Yuvaraj N,Aravindan S,Vipin.Fabrication of Al5083/B4C surface composite byfriction stir processing and its tribological characterizationr[J].Jma&,.In Press,2015.

[7]金玉花,温雨,李常锋,等.搅拌摩擦加工制备铝基复合材料组织性能研究[J].热加工工艺,2014,43(16):115-119.[8]续海峰.粘着磨损及其机理分析[J].机械管理开发,2007(4):95-98.

Microstructure and properties of Al/SiC surface composite by friction stire processing

ZHANG Minmin1,XIAO Changyuag1,LI Da1,CUI Zhanquan2,LI Jingli2

(1.School of Material Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China;2.State Key Laboratory of Metstable Materia Science&Technology,Qinghuangdao 066004,China)

The friction stir processing(FSP)method was used to fabricate Al/SiCP composite.The effects of FSP pass on particle size,hardness,universal tensile and wear resistance of the FSP joint were investigated respectively.The results showe that the hardness and wear performance of the composite are improved while the tensile stress is decreased by adding SiC particles.The average hardness of the stir zone can reach to 130 HV with SiC particles compared with 118 HV without SiC particles after four-pass processing.The tensile strength increases obviously with the increase of stir pass,which can reach to 360.6 MPa,68.5%of the Matrix.The friction coefficient of the composite is 0.5 with the SiC particles added while the one without SiC added is 0.6.Furthermore,the grain size of the composite is refined considerably and the SiC particles are more evenly distributed in the stir zone with the increase of the stir times.

friction stir processing;SiC particulate;surface composite;microstructure;mechanical properties

图4 摩擦系数曲线Fig.4Variation of friction coefficient

图5 磨损表面形貌Fig.5Surface morphology of wears

TG456.9

A

1001-2303(2016)04-0083-05

10.7512/j.issn.1001-2303.2016.04.18

2016-01-21

张敏敏(1989—),男,山东淄博人,主要从事先进焊接及表面工程的研究。