未来十年长输管道焊接技术展望

尹长华,闫 臣,郭瑞杰

(中国石油天然气管道科学研究院,河北廊坊065000)

未来十年长输管道焊接技术展望

尹长华,闫臣,郭瑞杰

(中国石油天然气管道科学研究院,河北廊坊065000)

介绍国内外长输管道正在或将要开展的前沿焊接技术研究进展情况及其各自的特点,展望未来十年自保护药芯焊丝自动焊、双丝自动焊接、激光/电弧复合自动焊、多焊炬自动焊外焊、管道视觉焊接系统、搅拌摩擦焊接、等离子焊接、带外对口器功能的焊接等技术的发展前景,旨在为广大从事长输管道施工的技术人员和管理人员提供更为高效、高质量的焊接技术信息,同时为国内科研院所或相关研究机构结合自身特点和工程实际需求开展长输管道前沿焊接技术研究提供技术参考。

长输管道;焊接技术;展望

0 前言

随着长输管道工程向着高钢级、大口径、厚壁化方向的发展,一些新的、高效率的自动焊技术将会应运而生。据了解,国内即将开工建设的一些大型长输管道工程将在适合的地段推行全自动焊焊接技术,对其他地段在设计阶段就开始通过技术经济比较,尽可能采取降坡取直或弹性敷设,减少弯头和弯管数量,以适应自动焊技术应用的要求。

考虑到自动焊高焊接效率、高焊缝质量、低劳动强度等特点,预计今后十年,长输管道焊接技术将会有新的进展和突破,能够大幅提高焊接效率和增强管道施工复杂环境的适应能力。

1 未来长输管道焊接技术展望

1.1自保护药芯焊丝自动焊技术

自保护药芯焊丝半自动具有抗风能力强(风速小于等于8 m/s时不使用防风棚)、焊接效率高、焊缝质量好、成形美观,焊口合格率高等特点。自1996年在库鄯线成功应用后在国内广泛使用,至今仍是长输管道焊接施工的主要焊接方法。

尽管如此,随着长输管道逐渐向着大口径、厚壁化方向发展,自保护药芯焊丝半自动焊焊工劳动强度逐渐增大,长时间操作已严重影响焊接接头的内在质量、外观成型及施工效率。

从减轻焊工的劳动强度,进一步提高自保护药芯焊丝焊接效率和接头质量、省去降效的防风棚装置和保护气体、缩短自动焊培训周期的角度出发,研制开发适合长输管道焊接的自保护药芯焊丝全位置自动焊技术有着很好的未来前景。

目前,国内仅中国石油天然气管道局于2009年开始了自保护药芯焊丝自动焊设备及配套焊接技术的研究工作,2011年研制出了一台样机,如图1所示。该焊机正在进行升级和完善,相信不久能应用于长输管道工程。经调研,自保护药芯焊丝全位置自动焊的应用,国外未见相关报道。美国米勒公司于2010年也开始进行相应设备和焊接技术的研究工作,目前处于保密中。

图1 自保护药芯焊丝自动焊过程

1.2双丝焊焊接技术[1]

一般而言,双丝焊就是单弧双丝焊,包括单焊炬双丝焊和双焊炬双丝焊,相应的焊炬如图2所示。对于双丝焊接技术的研究,国内外都是从双丝埋弧焊开始的,该技术已经在生产中得到了应用,后来又逐渐推广到窄间隙焊。

早期的双丝焊是将两根焊丝通过同一个导电嘴施焊,其特点是两根焊丝的电位相同,只是送丝速度不同,无法对两个电弧分别进行控制,焊接参数难以调节。近几年来对双丝熔化极电弧焊的研究成为热点。20世纪90年代,在长期进行双丝焊技术的研究应用实践中,德国CLOOS公司开发出了单弧双丝(TANDEM)焊焊接技术,该技术是两根焊丝呈前后串列分布、使用独立的导电嘴、穿过同一个焊炬,形成同一个熔池,目前该技术已得到现场应用。如2004年,在加拿大采用单焊炬双丝焊技术焊接了一条管径610 mm的X80管道,采用双焊炬双丝焊焊接技术焊接了一条管径914 mm的X100管道,合格率高达93%,焊接效率明显提高。在管道激光-电弧复合焊接技术成熟之前,单弧双丝焊被公认为是最能有效提高管道焊接效率的焊接方法。

图2 单弧双丝焊焊炬实物

单弧双丝焊技术是将两根焊丝按一定的角度放在一个特别设计的焊炬里,两根焊丝分别由各自的电源独立供电,相互绝缘,送丝速度及其他参数都彼此独立。两根焊丝的直径、材质,甚至用不用脉冲电源,都可以不同。这样就可以更好地控制电弧,在保证每个电弧稳定燃烧的前提下,将两个电弧的相互干扰降到最低,实现了某一时间点只有一个电弧,只形成一个熔池。

当采用单丝焊时,如果焊接速度较高,电弧的热量没有向母材充分扩散,形成的熔池小,周围母材的温度梯度大,熔池凝固快,熔化金属来不及和母材充分熔合,因此,焊缝余高大,容易产生咬边甚至难以成型。单弧双丝焊时,前丝焊接电流较大,有利于形成较大的熔深,后丝电流稍小,起到填充盖面的作用。两根焊丝互为加热,充分利用了电弧的热量,能够实现较大的熔敷率,并保证熔池里有充足的熔融金属与母材金属充分熔合,因此焊缝成形美观。一前一后两个电弧大大拉长了熔池的几何尺寸,熔池中气体有充足的时间析出,气孔倾向极低。这种焊接方法虽然电流大,但焊接速度很快,因而热输入量不大,焊接变形也很小。与其他焊接技术相比,单弧双丝焊的熔敷速度快,焊接效率高,焊接质量好,飞溅少。

中国石油天然气管道局于2011年研制出了单焊炬双丝焊焊接设备,如图3所示。目前正在进行双焊炬单弧双丝焊焊接设备的研制工作。

图3 管道局研制的单弧双丝自动焊焊机

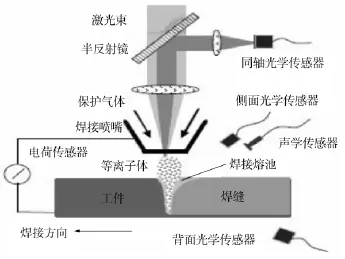

1.3激光-电弧复合自动焊技术[3]

与传统焊接技术相比,激光-电弧复合自动焊既利用了激光焊高焊速、深熔透、无坡口的优点,又弥补了电弧焊熔深不足的问题,具有能量密度高、热输入量小、焊缝深宽比大、变形小等优点。

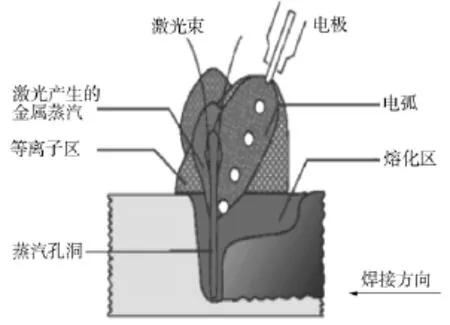

单纯应用激光源进行焊接时,如何解决激光焊工艺对管道对口精度要求极高的难题成为激光焊在长输管道全位置焊接应用的技术瓶颈。激光焊在电弧的辅助作用下,桥接能力得到提高,使上述难题得到了有效解决。将激光用于管线钢焊接的另一个比较突出的问题是焊缝组织为粗大的柱状晶,冲击韧性很差。光-电弧复合焊接技术可以克服这个问题,原因在于电弧具有预热作用,同时由于电弧的热影响区较大,使复合焊焊缝的冷却速度低于纯激光焊焊缝的冷却速度,从而降低了焊缝硬度,改善了焊缝韧性;另外,电弧焊的填充金属可控制焊缝性能,起到降低热裂纹敏感性和提高焊缝金属韧性的作用。激光复合焊接过程示意如图4所示。

图4 激光复合焊接过程示意

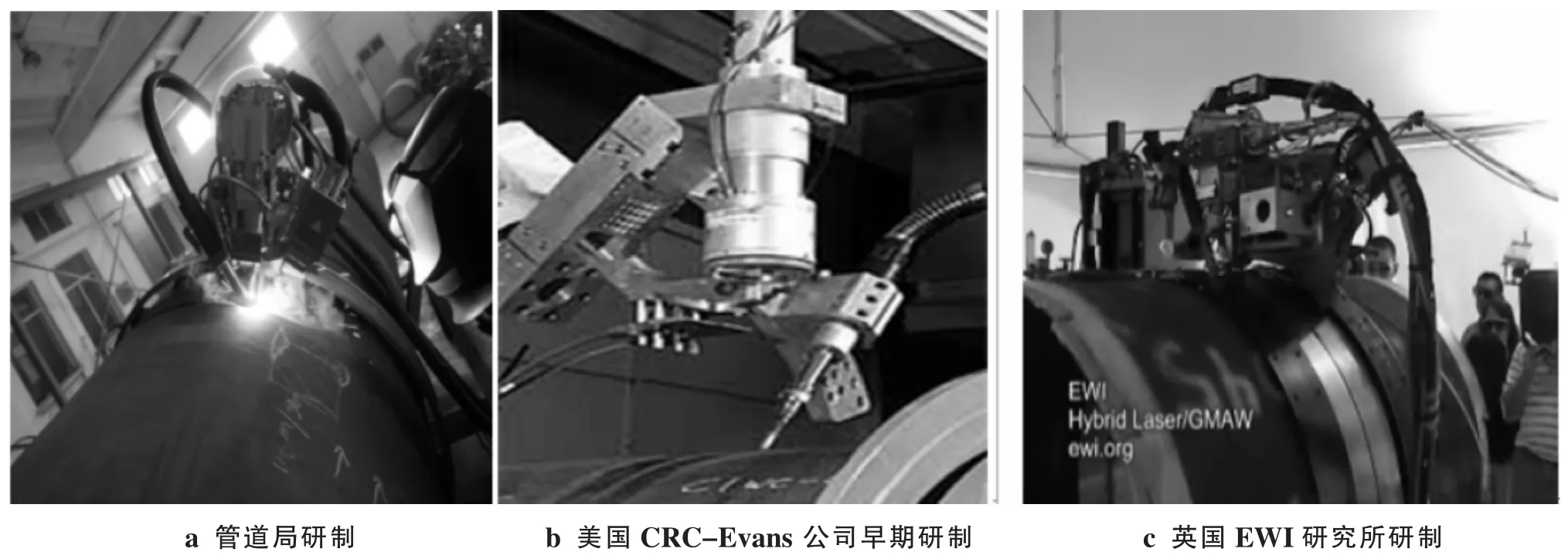

目前激光-电弧复合焊接技术在汽车、造船工业领域已被广泛使用,国外也有科研机构正在开展应用于长输管道领域的研发工作,如英国焊接研究所(TWI)、美国爱迪生焊接研究所(EWI)、美国CRCEvans公司和德国VIETZ等专业化管道焊接技术公司。美国PHMSA公司投入巨资和庞大的研究机构及科研人员,已经开发了实验室样机,正在积极将该技术推向工程施工现场应用。

管道局作为国内唯一的管道科研、设计、施工为一体的专业化队伍,正着手研究这一位于管道科技前沿的新技术,并于2012年研制出一台样机,国内尚无其他有关报道。

管道全位置激光-电弧复合焊接系统典型样机如图5所示。

图5 管道全位置激光-电弧复合焊接系统样机

1.4多焊炬自动焊外焊技术[1]

多焊炬管道自动焊机最早由法国Serimax(即原来的Serimer Dasa)、荷兰Vermaat Technics公司进行研发。多焊炬管道自动焊机采用全自动焊接控制系统,驱动多个焊炬同时工作;采用液压、机械联合定位,旋转驱动,并配备多点焊缝跟踪系统,实现了真正高效的焊接施工。该设备可实现流水作业,能够保证组对管口准确定位;其焊接部分采用弹性转臂结构,可适应不同管径;焊接过程中还采用了电弧跟踪技术,能够保证焊缝质量。

法国Serimax公司于2003年成功研制了8焊炬焊接系统(见图6),采用4个焊接小车,每个焊接小车上安置2个焊炬,适应于管径36"~48"的管道焊接。

图6 Serimax公司研制的8焊矩自动外焊系统

焊接过程中,8个焊炬同时工作,每个焊接小车管圆周的1/4。该8焊炬自动焊机采用往复旋转定位技术、焊缝跟踪技术等,并采用焊接专家系统控制焊接过程和复杂的焊接工艺参数,与现有自动焊接技术相比,可提高焊接效率50%以上。该成果应用于挪威奥门蓝格气田到奈汉姆纳加工厂、英格兰蓝格勒的1 200 km海底管线,焊接施工效率很高(6 min/口)。

美国J.Ray Mcdermott公司将JAWS焊接系统升级为6焊炬系统,该系统采用先进的伺服控制以及计算机控制,每个JAWS焊接系统有14个伺服轴,主控单元可完成焊接电源、运动控制及过程控制的实时协同控制及管理。系统可配备单矩激光跟踪器完成焊缝跟踪功能。美国埃索石油公司曾将该套系统应用于马来西亚海管铺设工程中,铺管线配备5个工作站,6个均匀布局的焊炬装卡在一个固定轨道上并同时焊接。针对管径762mm、壁厚20mm的钢管焊接,创下日焊329道环焊接头的记录。

韩国现代最近研制的焊接系统可以装配6个双焊炬的焊接小车(其中左侧3个小车,右侧3个小车),带有激光视觉传感器和电弧传感器,用于海洋管道的焊接。

相信不久的将来,考虑到陆上管道建设的特殊性,多焊炬管道自动焊技术也会应用于陆上管道建设。

1.5管道视觉焊接系统[2]

美国CRC公司研制出一套新型的管道自动焊接系统集成了激光视觉焊接和检测技术。该系统主要包括以下组件:在坡口加工站应用的坡口视觉检测设备(见图7a),在焊接工作站应用的根焊道视觉检测设备(见图7b),用于控制和监视清理舱室参数的视觉清渣设备(见图7c),以及具有自适应焊接控制技术的视觉外焊机(见图7d)。四种组件均采用激光视觉技术,将管道自动焊接工艺的质量和速度提高到很高的水平。

坡口视觉检测设备在视觉系统工艺中,坡口检测是第一步。该智能设备可以在坡口加工完成后,精确地测量坡口尺寸。如果检测到不符合要求的坡口,可以立即进行坡口再加工,避免进入施工场地后对口不合格才发现问题。

视觉清渣设备应用于焊接耐腐蚀合金的钢管,背面清理是其中的一个必需工序,可以防止快速氧化并确保焊缝性能。该设备全自动化,可以实时控制和监视清理舱室内的参数,重要参数超出限定值时会自动报警。这样就替代了以前必须移出清渣机,然后再投入一个独立的检测工具。

根焊道视觉检测设备可以集成到对口器上,当使用内焊机时可以在线检测根焊道。它安装了一套激光传感器和高分辨率的彩色照相机,可以获取根焊道的轮廓和图像并可存储。因此发现的任何缺陷都可以在同一个工作站内立即修复,避免了更多焊道完成并经检测不合格后再进行修复。

管道激光视觉自动外焊机首次实现了油气管道施工的自适应焊接,有效提高了根焊焊道质量。这是一个重大的技术突破,设备向坡口内发射一束激光条纹,非常详尽地读出焊缝区的特征,分析判断出对口的错边量和间隙大小,然后指导双焊炬焊机根据对口情况在运动中进行自适应控制。该系统允许在更高速度下实时跟踪;实时闭环控制;调整运动速度、送丝速度和摆动宽度,从而实现管道全位置焊接的自适应控制;对工艺的控制可以实现优化焊道厚度,确保稳定的填充量。该焊机采用脉冲MIG和电弧跟踪,在提高焊缝质量的同时,提高了窄间隙坡口管子接头的焊接效率,现场的适应性非常强。而且,全数字的监视和控制确保了每一道质量。PDA交互界面实现了在任何地点都能对焊接参数进行编程,然后无线下载到现场应用的焊机,可以在焊接过程中改变焊接参数。也可以上传性能数据,用于QC分析和判断焊缝是否符合规范。

图7 管道视觉焊接系统

该系统可以检测坡口和根焊道,而不用等待超声波检测的结果,通过这种焊前和焊后的在线检测报告,缺陷可以立即返修,将停工时间缩至最短,这对于海洋工程极其重要,确保工程比以前更快完工,进而降低焊接费用。而且还可以实现计算机输出所有焊缝和检测报告,便于施工方和业主的永久保存。将激光视觉技术应用于管道自动焊机,通过对焊缝跟踪,实现了管道自动焊接的自适应控制,提高了焊接效率和焊缝质量;缩短了焊工调整焊炬的时间,还可以有效提高焊缝质量,减少返修焊接的次数。

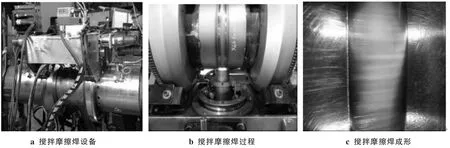

1.6搅拌摩擦焊接技术[3]

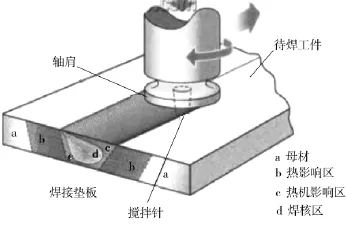

搅拌摩擦焊FSW(Friction Stir Welding)是搅拌头高速旋转并与被焊工件摩擦,产生热量形成热塑性层,搅拌头与工件相对运动,在搅拌头前面不断形成的热塑性金属转移到搅拌头后面,填满后面的空腔,从而形成连接的方法。

搅拌头由特型指棒、夹持器和圆柱体组成。焊接开始时,搅拌头高速旋转,特型指棒迅速钻入被焊板材的焊缝,与特型指棒接触处的金属摩擦生热,形成了很薄的热塑性层。当特型指棒钻入工件表面以下时,部分金属被挤出表面,轴肩与被焊工件表面摩擦产生热量。又由于背面垫板的密封作用,不断地产生热塑性金属形成焊缝。在整个过程中空腔的产生与填满连续进行,焊缝区金属经历着被挤压、摩擦生热、塑性变形、转移、扩散、再结晶等过程。搅拌摩擦焊示意如图8所示。

图8 搅拌摩擦焊示意

搅拌摩擦焊是英国焊接研究所(TWI)1991年发明的一种新型固态连接技术。与传统的熔化焊相比,搅拌摩擦焊属固相焊接,其接头不会产生与熔化有关的一些如裂纹、气孔及合金元素的烧损等焊接缺陷;焊接过程中无需填充材料、保护气体,焊接前无需进行复杂的处理工作、焊后无余高;焊接时所需能量仅为传统焊接方法的20%左右,焊后残余应力低,变形小;焊缝为细晶锻态组织,机械性能好;焊接过程中无弧光辐射、烟尘和飞溅,噪音低。由此看来,搅拌摩擦焊是一种高质量、低成本的“绿色焊接方法”。

搅拌摩擦焊已经成功实现了在铝合金结构中的工业化应用,但是在钛合金、钢等高熔点材料结构焊接中的应用研究仍在进行之中,其难点是搅拌头材料的优选(如选用多晶立方氮化硼PCBN)与其搅拌针型体设计、加工以及在工程应用中的寿命。

美国MEGASTIR公司一直致力于高熔点材料的FSW应用开发,从304不锈钢(已焊厚度6.4 mm)到普通中碳钢和高温合金材料,甚至钛合金材料等都可以实现搅拌摩擦焊连接。2003年,MEGASTIR公司就把FSW应用于X65管线钢焊接(管径305 mm),并研发了用于油气管道焊接的便携式FSW设备,可以实现13 mm厚管线钢管的焊接。搅拌摩擦焊设备与焊缝成型如图9所示。

图9 搅拌摩擦焊设备与焊缝成型

2009年元月,美国能源部橡树岭国家实验室(ORNL)的管道搅拌摩擦焊接项目获得能源部的支持。研究者希望开发用于FSW头的新材料、带有辅助热源以降低顶锻压力的复合FSW和用于厚截面的多层多道焊接技术。最终,该项目将研制一套现场可应用的系统,提供现场施工所需要的灵活性和经济性,并最终用于大型油气管道。目前研究成果还未进一步公开。

2012年底,北京赛福斯特技术有限公司成功研发无轴肩搅拌摩擦焊技术,与传统搅拌摩擦焊技术相比具有诸多优势:焊接过程不受搅拌针长度和轴肩的限制;可实时控制焊接厚度,实现不同厚度的连续焊接;更换搅拌头时,在工件上不留下匙孔;焊接过程中,避免了因人为因素而改变压入量,可直接调整焊接深度,无需考虑焊接过程的压入量;焊接接头搅拌区内组织均匀,无分层结构,因此接头内应力集中点小,有利于提高材料强度。

日本日立公司利用FSW实现强度大于800 MPa的超精细高强钢(UFG)的连接,这种材料在未来有可能用于飞机起落架的制造。

研究表明,X65的FSW焊缝屈服强度为597MPa,抗拉强度788MPa。通过对壁厚20mm的X80钢FSW后组织分析,与传统的熔焊相比具有明显优势:消除了熔合线附近的粗大晶粒,降低了熔合线的软化;但是焊缝金属性能需要改善,因为在焊态出现了晶粒粗化区,可能导致局部硬度极高。

1.7其他自动焊接技术

1.7.1等离子焊接技术

等离子焊接技术是利用等离子枪将阴极和阳极之间的自由电弧压缩成高温、高电离度、高能量密度及高焰流速度的电弧,熔化母材形成冶金结合,是利用等离子弧作为热源的焊接方法。气体由电弧加热产生离解,在高速通过水冷喷嘴时受到压缩,增大能量密度和离解度,形成等离子弧。等离子电弧比GTAW电弧具有更高的能量密度、温度和电弧刚直性,因而具有较大的熔透力和焊接速度。等离子焊接原理示意如图10所示。等离子自动焊接技术以其熔深能力强、焊接效率高、单面焊双面成型好、变形小等优点成为长输管道自动根焊技术发展的方向。

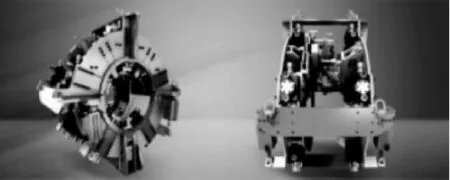

1.7.2带外对口器功能的焊接技术

图10 等离子焊接原理示意

SERIMAX公司新开发了一种具有外对口器功能的焊接设备,可安装多个焊接单元,系统结构比内焊机简单,可取代内焊机进行管口组对及根焊焊接。该设备具有对口精确,焊接速度快、质量高等特点。带外对口器功能的焊接装置如图11所示,该装置的构成、相关参数及工程实际应用效果目前还不甚了解。

图11 有外对口器功能的焊接装置

2 结论

主要介绍国内外长输管道焊接前沿技术的发展动态,对自保护药芯焊丝自动焊技术、双丝自动焊接技术、激光/电弧复合自动焊技术、多焊炬自动焊外焊技术、管道视觉焊接系统、搅拌摩擦焊接技术、等离子焊接技术、带外对口器功能的焊接技术等进行了特点描述、功能技术分析及未来十年的发展前景展望,旨在为技术人员和管理人员提供长输管道焊接领域比较全面、前沿性的高效率、高质量的焊接技术信息支持,同时为国内科研院所或相关研究机构结合自身特点和工程实际需求开展长输管道自动焊接技术研究提供方向和技术参考。

[1]尹长华,高泽涛,薛振奎.长输管道安装焊接方法现状及展望[J].电焊机,2013,43(05):134-141.

[2]2011年国际石油十大科技进展[N].中国石油报.2012-01-10(005).

[3]关桥,栾国红.搅拌摩擦焊的现状与发展[A].第十一次全国焊接会议论文集(第1册)[C].上海:2005.

Development of pipeline high efficiency welding technology in the next decade

YIN Zhanghua,YAN Chen,GUO Ruijie

(Pipeline Research Institute of China National Petroleum Corporation,Langfang 065000,China)

The features and research progress situation of frontier welding technology for long-distance transport pipeline has been introduced,the development prospect of technology is expected in the next decade,including self-shield flux-cored wires automatical welding technology,single arc double wires automatical welding technology,laser/arc composite automatical welding technology,multi-torch automatical outside welding technology,pipeline visual welding system,mixing friction welding technology,plasma welding technology,and welding technology with outside aligning device,with the aim of providing welding technology information support that more efficient and higher quality for technicians and managers in long-distance transport pipeline construction,as well as technical reference for research institutes with its own characteristics and actual demand for frontier weldingtechnology.

long-distance transport pipeline;welding technology;development

TG457.6

C

1001-2303(2016)04-0105-07

10.7512/j.issn.1001-2303.2016.04.23

2015-03-15;

2016-01-14

尹长华(1972—),男,湖北汉川人,高级工程师,主要从事长输管道与储罐工程材料应用技术与焊接技术研究工作。