铜/不锈钢加筋板爆炸焊接工艺实验

陈寿军,段绵俊,周景蓉,黄 文

(1.南京三邦新材料科技有限公司,南京211155;2.南京炮兵学院 自行火炮系,南京211132)

铜/不锈钢加筋板爆炸焊接工艺实验

陈寿军1,段绵俊2,周景蓉1,黄 文1

(1.南京三邦新材料科技有限公司,南京211155;2.南京炮兵学院 自行火炮系,南京211132)

随着我国核电新能源的发展,新型材料的需求也在不断的增加,铜/不锈钢加筋板是其中一种,具有重要工程应用价值,目前无法用常规的冷、热加工工艺进行生产。通过爆炸焊接法,采用一种新的“凸台式”装药形式,在支撑模板设计及其填充方案、工装等方面进行了深入研究,优化了焊接参数,并对成品的结合界面进行了剪切强度测试、金相观测、电镜扫描和显微硬度测试。检测结果表明:铜/不锈钢焊接结合面为波状冶金结合界面,在波峰两侧存在含金属氧化物的“冠状”漩涡,结合界面附近的晶粒被拉长变细,显微硬度显著升高,界面结合强度超过铜材。

爆炸焊接;双金属材料;加筋板;结合界面

1 引言

一种聚变设施的建设需要具有良好的导电性、导热性和厚6 mm的大面积加筋板,该加筋板的面板选用铜合金材质,并在面板上设计了多道316L不锈钢加强筋以提高该加筋板的整体强度。该设计满足了设备的特殊要求,但是给制备带来了困难。

该铜/不锈钢加筋板属于金属复合材料,难以采用常规的金属复合技术制备。譬如:熔焊法操作简单,可大规模生产,但仅适用于焊接性能相近的异种材料,而铜/不锈钢焊接时因熔点相差较大、导热性相差太大,焊接头容易产生宏观裂纹。此外,铜、钢熔融后易生成金属脆性化合物,焊接头结合强度低且易发生脆性断裂﹝1﹞;钎焊法需在焊接界面引入熔点较低的钎焊剂,其界面结合强度差,耐热性差,不能用于耐热重载结构件的制备﹝2﹞;热等静压法受设备容积所限,不能制备大面积的铜/不锈钢加筋板,且其成本高昂,难以大面积推广﹝3﹞。从上述可知,大面积铜/不锈钢加筋板,尚未有成熟的制备工艺和技术。而爆炸焊接具有焊接强度高、适用于大面积板材焊接的优点,可考虑用于大面积铜/不锈钢加筋板的制备。

目前,爆炸焊接制备的双金属材料虽多,但主要局限于双金属复合板、管与棒材的制备﹝4-6﹞,关于加筋板的爆炸焊接研究鲜有报道,其原因在于加筋板的爆炸焊接与常见板材的爆炸焊接存在较大差异,因此难以实现﹝7﹞。

本文在模板设计及其填充方案、装药形式等方面进行了不断地探索,克服了以上技术难题,运用爆炸焊接技术成功制备了一种铜/不锈钢加筋板(见图1),并对其焊接界面进行了深入研究。

图1 加筋板爆炸焊接照片Fig.1 Photo of explosion welding ribbed plate

2 实验方法

2.1 实验材料

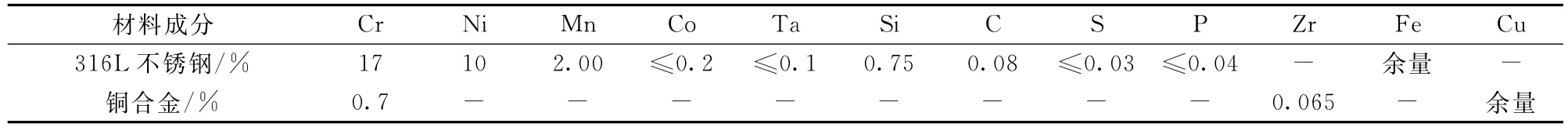

面板尺寸为800 mm×500 mm×6 mm,材质为铜合金;筋板的尺寸为800 mm×12 mm×15 mm,材质316L不锈钢。两种材料的化学成分见表1。

表1 爆炸焊接实验材料的成分Table 1 Chemical composition of explosion welding material

炸药为乳化炸药,其爆速约为3 600 m/s,经添加适当比例的珍珠盐后,其爆速下降为2 450~2 500 m/s。

2.2 支撑模板设计及其填充方案

加筋板的爆炸焊接以筋板为基板,以面板为复板,筋板间需填充支撑模板。首先,支撑模板应选用与筋板强度相近的材料,否则将会导致面板凹陷或毁坏;第二,经爆炸冲击后,筋板和支撑模板均延展变形,易相互夹持。因此填充模板时,筋板和模板间应预留一定间隙,但该间隙不能过大,否则冲击力将会导致面板凹陷甚至损坏。

根据以上分析结果,优选了45号钢板作为填充模板材料。经统计,筋板冲击后变宽量约为5%,因此筋板与支撑模板间隙应为筋板宽度的2.5%。

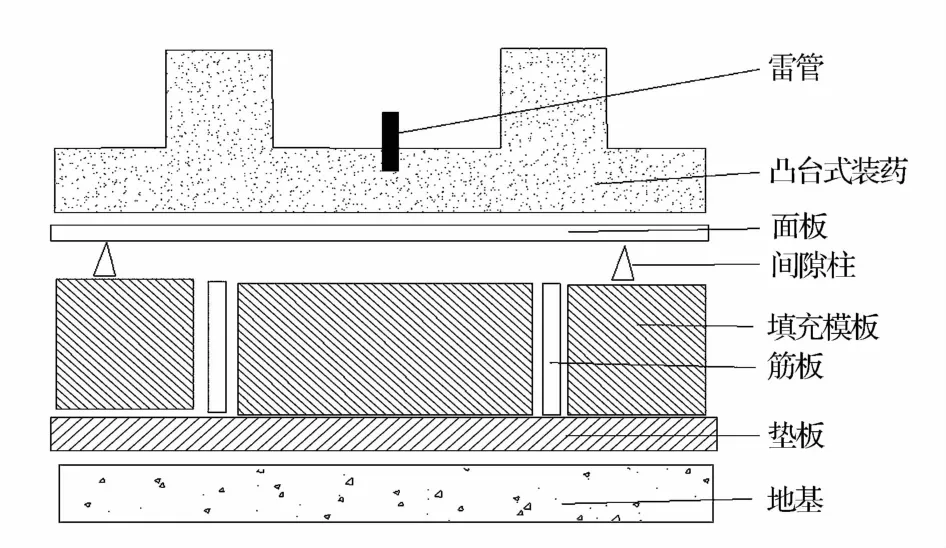

在此基础上设计了加筋板的实验工装如图2所示。在沙石地基上设置一个厚为20 mm的钢垫板,将支撑模板和筋板分别固定在钢垫板上,两者间隙约为支撑模板宽度的2.5%;在支撑模板上放置间隙柱,并将面板置于间隙柱上,再在面板上表面布设装药和雷管。

图2 爆炸焊接装置示意图Fig.2 Schematic diagram of explosion welding set-up

2.3 凸台式装药

在常见的板与板爆炸焊接中,炸药是平面布置的,炸药被引爆后,迅速在平板表面形成稳定爆轰,推动复板形成适当撞击角与基板猛烈撞击;当复板速度和撞击角度达到适当焊接条件时,两金属表面形成射流,并焊接在一起。

而在筋板与面板的爆炸焊接实验中,平面装药使得面板的非焊接区也激发了射流,虽然在防焊剂的作用下,该区域没有和模板焊接,但射流使得非焊接区面板也产生大量的金属积瘤状组织,破坏了面板表面。因此,为了减少非焊接区的碰撞能量,需要采用一种新型的“凸台式”装药。

凸台式装药装置(见图2)的主要特点是非焊接区装药(基础装药)和非焊接区装药(加强装药)高度不一致,基础装药为推动整个复板运动提供了基本能量,而加强装药使得焊接区面板达到了焊接所需的高速碰撞和适当碰撞角。该装药技术大大减少了非焊接区的碰撞强度,使其不受射流的侵害。

2.4 爆炸焊接参数优选

对于平板爆炸焊接而言,为了获得良好的爆炸焊接质量,应合理选择两个关键性参数:装药厚度de和基、复板间隙s,并有大量的经验公式对其爆炸焊接参数进行估算﹝4-8﹞。

然而加筋板的装药参数更为复杂,包括基础装药de1、加强装药de2与间隙s,其装药参数的选择无经验可循。不过以往研究表明,6 mm铜板的加强装药的厚度de2约为55 mm,间隙为12 mm。因此,基础装药的厚度de1与加强装药的厚度de2之间的比例k可采用实验确定。

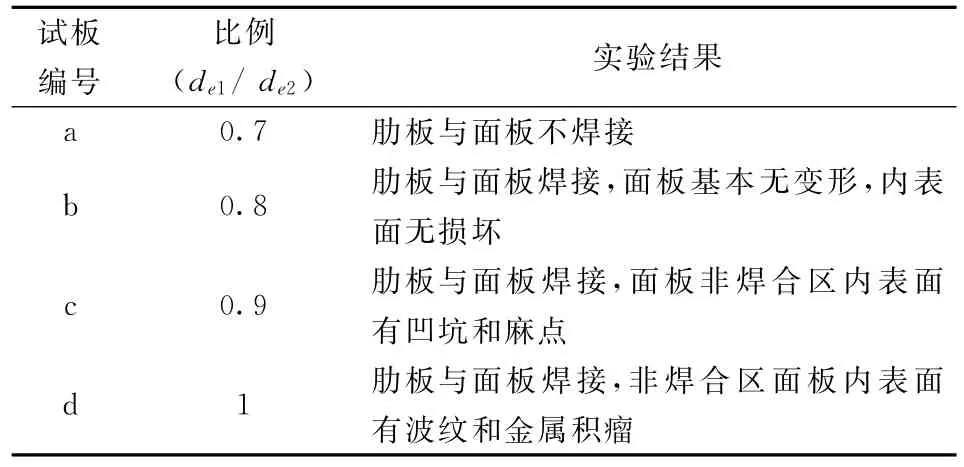

根据实际经验,比例k的取值范围为0.7~1,实验参数和结果如表2及图3所示。

表2 不同基础装药与加强装药比例优选实验结果Table 2 Experimental results of optimization of basic and strengthen loading

图3 不同基础装药与加强装药比例的实验结果Fig.3 Experimental results of basic and strengthen loading

根据表2和图3可知:

(1)当k=0.7时,一根肋板没有与面板发生焊接,只在面板上留下了碰撞痕迹;另一根肋板虽实现了焊接,但焊接强度不高,如图3(a)所示。焊接失败的原因:在复板的运动过程中,由于凸台式装药的k过小,加强装药区面板受到非加强区装药的影响,加强装药区面板的碰撞速度和碰撞角发生了改变,达不到射流激发条件,焊接能量有所减少,导致肋板焊接失败。

(2)当k=0.8时,面板和肋板实现了焊接,面板的光洁度非常好,支撑内模也顺利的脱离了空腔。面板整体没有明显的变形,如图3(b)所示。

(3)当k=0.9时,面板和肋板也实现了焊接,但是面板的下表面出现了麻点和凸凹不平,靠近肋板区域的面板凸凹不平更为严重,如图3(c)所示。这种现象说明,当k=0.9时,爆炸焊接中,靠近肋板区域的基础装药区的载荷也达到了射流条件,使得碰撞中也激发了部分射流,因此导致了面板的损坏。

(4)当k=1时,即在等厚度装药条件下,非焊合区面板内表面产生了大量的波纹和金属积瘤如图3(d)所示。这种波纹和金属熔化现象在爆炸焊接复合板结合界面的情况十分相似。曾经有研究人员将爆炸复合板的复合层剥离,在复合层上也发现了类似的波纹﹝8﹞。分析其原因,等厚度装药使得非焊合区面板也达到了焊接条件,因此在碰撞中也激发了射流,虽然在防焊剂的作用下,该区域没有和模板焊接,但是射流在非焊合区面板内表面留下了爆炸焊接特有的波纹和金属熔化现象,破坏了面板内表面。因此,等厚度装药对于肋板构件是有害的,且是应该极力避免的。

实验结果表明,当k=0.8时,加筋板的焊接效果最佳。

2.5 技术检验

为检验加筋板的焊合质量,采用超声探伤仪对b试板的复合率进行了检验,并在筋板的首、尾和中间位置取样进行了剪切实验以检验焊合强度,最后对b试板结合界面进行了金相组织分析、电镜扫描(SEM)检验和显微硬度测试。

3 实验结果及分析

超声探伤显示,b试板的各筋板与面板复合率达到95%以上;各筋板的平均界面剪切强度达到345 MPa,且试样的剪切破坏均发生在铜材上,说明爆炸焊接界面经过剧烈的塑性变形,得到了强化,其界面结合强度超过了铜材的强度,该结果与前人研究一致﹝7-8﹞。

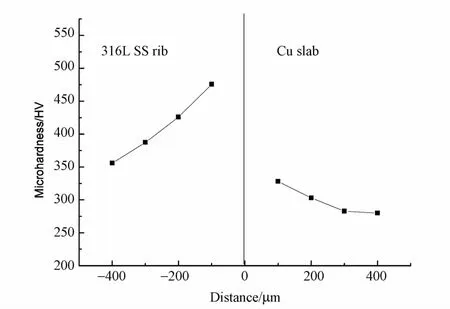

微观硬度测试结果如图4所示。

图4 显微硬度测试结果Fig.4 Test result of microhardness

测试表明,靠近爆炸焊接界面的微观硬度数值上升非常明显,说明爆炸焊接中,强烈碰撞使得结合界面经受了强烈变形,产生了应力聚集。从图4中还可以看出,远离界面1 mm后,组织的微观硬度保持了基本稳定,说明材料内变形主要局限在1 mm范围内,爆炸焊接对于远离焊接界面的金属材料组织基本无影响。

图5为铜/不锈钢结合界面的金相照片,图6为铜/不锈钢结合界面中一个典型的波状界面的SEM照片。

图5 铜/不锈钢结合界面的金相照片Fig.5 OM figures of Cu side and 316L SS side of explosive welding interface

从图5、图6可以看出,在波峰两端存在明显的冠状漩涡。将漩涡进一步放大观察,发现漩涡中主要为熔融后重结晶的金属混合物(见图6b及图6c),且在漩涡内有夹杂的金属颗粒(见图6c),该现象和金相检验结果相一致。此外,在熔融后的晶体中有气孔(见图6d),表明熔融金属的再结晶冷却速度非常快,金属液中部分气体在凝固过程中来不及溢出,在晶体内部形成了气孔。

图6 结合界面SEM照片Fig.6 SEM image of interface

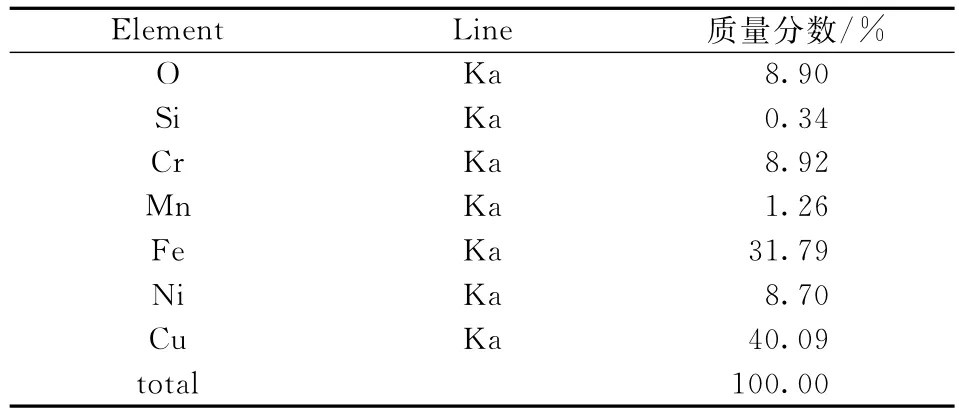

利用SEM电镜,对漩涡中的熔融后重结晶的金属混合物进行元素扫描分析,扫描位置见图6b,扫描结果见图7。

图7 普通铜/钢爆炸焊接界面与漩涡附近元素面扫描结果对比Fig.7 Comparison of scanning results of Cu Fe element between ordinary copper/steel explosive welding interface and near vortex

分析EDS元素扫描结果,发现漩涡的混合物的成分为铜合金和316L不锈钢的主要元素,并含有质量比重为8%的氧元素,表明该混合物包含部分金属氧化物,如表3所示。

表3 漩涡中的金属元素含量Table 3 Chemical composition of material of vortex

该分析结果表明,漩涡中的混合物来自于复板和基板的溅射射流,且包含部分被射流从板材表面冲刷、剥离的金属氧化物。而金属氧化物会降低结合界面的强度和韧性,使得构件易发生脆性断裂,应尽力避免。

从图7中可以看出,在漩涡区铁铜元素有明显的混杂现象。由于跟氧化物一样,铜铁金属间化合物会显著增加材料的脆性,导致材料无预兆的脆性断裂,引发严重后果,因此,材料混合对焊接质量的影响也是负面的。但是对于爆炸焊接界面而言,绝大部分焊接界面是非融化的铜/钢直接过渡的界面,只有在波峰的冠状部分存在小范围的漩涡,金属混合的负面影响相对熔焊法(氩弧焊、激光焊、电子束焊等)较小,因此,爆炸焊接的结合强度高于熔焊法。

4 结论

(1)获得了制备大面积高强度异种材料加筋板的爆炸焊接工艺。

(2)经检测,爆炸焊接后,结合界面形成了波状结合界面,界面附近晶体细密,界面结合强度高,体现出明显的固相结合特征。

(3)爆炸焊接后,由于剧烈的变形,金属界面两侧的金属组织的显微硬度都有大幅的提升,并且离结合界面越近,显微硬度越高。

(4)金相检测及电镜检测表明,在结合界面附近存在部分熔融后重结晶金属组织,该金属组织被捕获在波峰两侧成为冠状漩涡,包含部分金属氧化物,给爆炸焊接界面带来不利影响,应尽力避免。

(5)双金属材料加筋板可适应不同应用环境并可节约大量贵重金属,因此,该爆炸焊接工艺可广泛推广于各类异种材料的加筋板制备。

(

):

﹝1﹞柴锋,杨才福,张永权,等.含铜时效钢焊接粗晶区组织与韧性分析[J].焊接学报,2006,27(6):56-60. CHAI Feng,YANG Cai-fu,ZHANG Yong-quan,et al. Coarse-grained heat affected zone microstructure and toughness of copper-hearing age-hardening steels[J]. Transactions of the China Welding Institution,2006,27(6):56-60.

﹝2﹞杜长华,陈方,杜云飞.Sn-Cu、Sn-Ag-Cu系无铅钎料的钎焊特性研究[J].电子元件与材料,2004,23(11):34-36. DU Chang-hua,CHEN Fang,DU Yun-fei.Investigation for solderability of Sn-Cu、Sn-Ag-Cu lead-free solders[J].Electronic Components&Materials,2004,23(11):34-36.

﹝3﹞张义文.热等静压技术新进展[J].粉末冶金工业,2009,19(4):32-40. ZHANG Yi-wen.Developmentin hip technology[J]. Development in Hip Technology,2009,19(4):32-40.

﹝4﹞史长根,王耀华,蔡立艮,等.爆炸焊接界面的结合机理[J].焊接学报,2002,23(2):55-58. SHI Chang-gen,WANG Yao-hua,CAI Li-gen,et al. Bonding mechanism of interface in explosive welding[J]. Transactions of the China Welding Institution,2002,23(2):55-58.

﹝5﹞王建民,朱锡,刘润泉.铝合金-纯铝-钢复合板爆炸焊接试验及性能研究[J].海军工程大学学报,2008,20(2):105-108. WANG Jian-min,ZHU Xi,LIU Run-quan.Explosive welding tests and property study on aluminum alloy-pure aluminum-steel cladding plates[J].Journal of Naval U-niversity of Engineering,2008,20(2):105-108.

﹝6﹞田建胜.爆炸焊接技术的研究与应用进展[J].材料导报,2007,21(11):99-103. TIAN Jian-sheng.Research and application development of explosive welding technique[J].Materials Review,2007,21(11):99-103.

﹝7﹞郑哲敏.爆炸加工[M].北京:国防工业出版社,1981:98-118. ZHENG Zhe-min.Explosive working[M].Beijing:National Defense Industry Press,1981:98-118.

﹝8﹞韩丽青,王自东,林国标,等.爆炸复合TA2/316L板的组织和性能研究[J].材料热处理学报,2008,29(1):107-110. HAN Li-qing,WANG Zi-dong,LIN Guo-biao,et al.Investigation on microstructure and property of TA2/316L composite plate prepared by explosive welding[J]. Transactions of Materials and Heat Treatment,2008,29(1):107-110.

Explosion welding process experiments of copper/stainless steel reinforcing plate

CHEP Shou-jun1,DUPP Mian-jun2,ZHOU Jing-rong1,HUPPC Wen1

(1.Panjing Sanbom Pew MateriaIs TechnoIogy Co.,Ltd.,Panjing 211155,China;2.Department of SeIf-propeIIed Cuns,Panjing PrtiIIery CoIIege,Panjing 211132,China)

With the development of nuclear power in China,the demand for new materials was also increasing.The copper/ stainless steel plate was also a new material.It had important engineering application value.But it was unable to use conventional cold,hot processing technology for production.Taking the copper alloy panel and 316 L stainless steel plate as a test material,a new"convex table"charge form was applied.Studies on the supporting template design and its filling scheme,the tool and the like were conducted,the welding parameters were optimized,the shear strength test,metallographic observation,electron microscopy and micro-hardness test were conducted in the interface.The test results showed that the copper/stainless steel weld joint surface was wave-like metallurgical bonding interface,that both sides of the peak presented a metal-oxide-containing"crown"vortex,and that the grain in the vicinity of the bonding interface was elongated tapered,micro-hardness was greatly enlarged,and the interface bonding strength was significantly elevated above that of the copper material.

Explosion welding;Bimetallic material;Rib-reinforced plate;Interface

TD235.21

A

10.3969/j.issn.1006-7051.2016.05.018

1006-7051(2016)05-0092-05

2016-04-28

陈寿军(1978-),男,工程师,从事金属复合材料的研究和生产。E-mail:sj_chen@duble.cn