西乌珠穆沁旗博和铜多金属矿区大厚度破碎地层岩心钻探技术

王洪涛 马永吉 刘瑞年

摘要:内蒙古自治区西乌珠穆沁旗博和铜多金属矿区内褶皱、断裂较为发育。粉砂质泥岩、灰色砂砾岩夹泥质灰岩,岩石成岩不好,呈半固结状态,并夹有1~3条破碎蚀变带,胶结性差。钻孔施工中孔内坍塌、掉块、缩径、憋泵、抱钻、断钻等钻探难题频繁出现,给钻探施工带来诸多困难。通过改善冲洗液配方、采用Q系列钻具跟管钻进工艺、多级套管护壁、使用金刚石复合片钻头等技术措施,保证该项目大厚度破碎地层钻探施工顺利完成。

关键词:大厚度破碎地层;Q系列钻具;加重泥浆;复合片钻头;跟管钻进;冲洗液护壁;套管护壁

Core Drilling Technology for Large Thickness Broken Formation in Bohe Copper Polymetallic Ore Field in West Ujimqin Banner

Key words: large thickness broken formation; Q series drilling tool;

weighted mud; PDC bit; drilling with casing; wall protection with drilling fluid; casing pipe wall protection

1. 概述

1.1 基本情况

内蒙古自治区西乌珠穆沁旗博和铜多金属矿预查为内蒙古自治区地质勘查基金管理中心项目。工作区处于华北板块与西伯利亚板块之间的古亚洲洋构造域东部(一级构造单元)的西伯利亚地台南缘增生带与华北地台北缘增生带的最终碰撞接壤部位,区域内褶皱、断裂较为发育。褶皱构造主要发育于晚古生代格根敖包组地层中,呈紧闭线性产出,推测枢纽走向北东向。褶皱性质为背斜。断裂构造以北东向、北北东向为主,次为北西向、近东西向。断裂构造一般长数十公里,小者数公里至几百米,主要形成于古生代—中生代。矿体围岩主要为花岗闪长岩,岩石普遍具硅化、绢云母化、高岭土化和绿泥石化,在其破碎蚀变带内主要蚀变为硅化。岩石可钻性一般在1~5级,完整岩石有7级。矿区主要岩性自上而下依次为:

(1) 第四系全新统冲洪积物(Qhpal),分布较广,由砾石、粗砂、粉砂、细砂等组成,地表为腐植土。

(2) 第四系上更新统阿巴嘎组(Qpa),岩性主要为致密块状、气孔杏仁状橄榄玄武岩、玄武岩、安山玄武岩。

(3) 新近系上新统宝格乌拉组(N2b),主要为粉砂质泥岩、灰色砂砾岩夹泥质灰岩,岩石成岩不好,呈半固结。

(4) 中二叠统哲斯组(P2z∧s),岩性主要为长石石英砂岩、生物碎屑灰岩,该套地层岩石组合为长石砂岩、粉砂岩、凝灰岩,上部较粗,下部粒径相对较细。

(5) 上石炭—下二叠统格根敖包组(CPg),主要岩性上部为砾岩、杂砂岩、凝灰质粉砂岩局部夹杂砂岩及灰岩透镜体,下部为安山岩、英安岩、火山角砾岩、沉凝灰质砾岩、安山质岩屑晶屑凝灰岩。

1.2 施工中存在的主要难题

1.2.1 粉砂质泥岩、灰色砂砾岩夹泥质灰岩,岩石成岩不好,呈半固结,岩石破碎、水敏性强,孔壁岩石易剥落,形成坍塌掉块,易导致钻探事故发生。半固结地层岩心见图1,蚀变破碎带地层岩心见图2。

1.2.2 松散、破碎泥岩在冲洗液的冲刷和钻具回转振动作用下,岩心采取率很难保证。

1.2.3 该破碎地层分布广,厚度大,一般为100m~350m,大部分孔段抗冲洗液冲刷能力弱,易坍塌。坍塌部分被钻具碾压挤碎的细小颗粒随冲洗液返出并混入其中,严重侵害冲洗液性能,被简单磨耗的略有强度的颗粒状岩屑随冲洗液上返至孔壁间隙变小处逐渐堆积,造成憋泵、抱钻,无法正常钻进。

1.2.4 该地层受冲洗液不断的冲刷作用,重复剥落、坍塌后造成局部孔壁严重超径,导致断钻事故频发,事故处理时打捞工具与事故钻杆对接困难,经常出现摸不着头的情况,事故处理难度很大。

1.2.5 采用套管护壁时,套管受地层缩径影响下放困难,受地层坍塌、膨胀的挤压作用起拔困难。

2. 钻进工艺

2.1 钻探设备

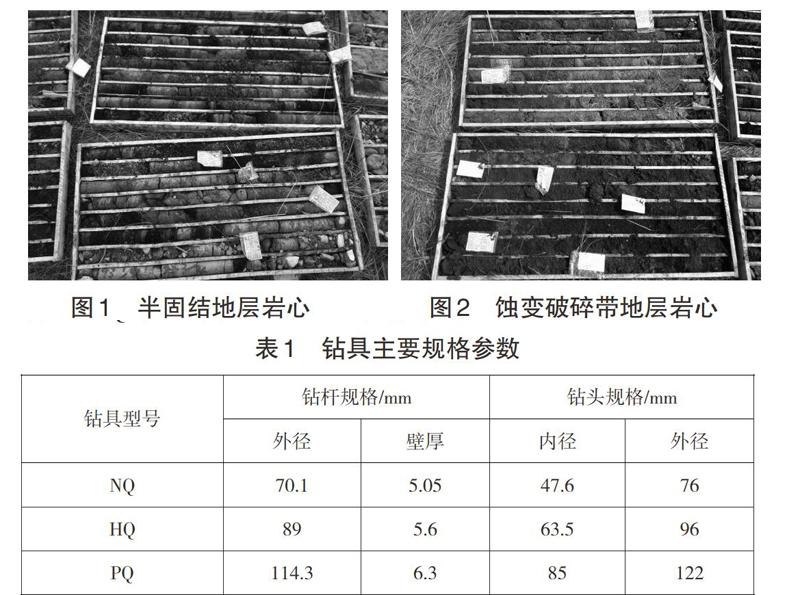

该工作区采用的岩心钻机为XY-44型1台和XY-5型1台,XY-44型钻机施工设计深度低于500m的钻孔,XY-5型钻机施工设计深度高于500m的钻孔。配套的钻塔有HCX-13和HCX-18。配套的泥浆泵分别是BW-250一台,BW-150两台(1台备用),绞车规格为SJ-1000两台,YH30CGF型发电机组2台,0.8m3搅拌机2台,Φ93mm直连套管600m,Φ114mm外接箍套管400m,Φ146mm直连套管100m,钻杆、钻具由华勘局247队钻具厂生产,PQ系列、HQ系列和NQ系列若干。Q系列钻具主要规格参数如表1所示。

2.2 钻孔结构设计

该项目2014年末首次钻探施工,由于对地层的破碎程度和施工难度估计不足,采用常规钻孔结构为Φ110mm-Φ91mm-Φ75mm,在施工过程中出现井壁间隙小憋泵严重,钻进效率低,套管下放、起拔困难,处理断钻事故后无法再次变径的情况。经过分析、研究确定2015年采用钻孔结构为Φ150mm—Φ122mm—Φ96mm—Φ76mm。在此钻孔结构中,通过使用Q系列钻具跟管钻进技术,大幅度提高钻进效率,减少冲洗液对井壁的冲刷、浸泡时间,降低井壁缩径、坍塌的可能性,同时为套管的下放与起拔提供有利条件。

2.3 钻头的选择[1]

开孔采用Φ150mm硬质合金钻头,PQ、HQ钻具采用金刚石孕镶钻头和金刚石复合片钻头(泥包地层使用减少糊钻,有利于提高钻进效率),NQ钻具采用孕镶金刚石钻头。跟管钻进时,PQ、HQ钻具充当套管时采用金刚石薄壁钻头。因岩石可钻性级别低,孕镶金刚石钻头选用锯齿型高胎体钻头,有利于防止水口封堵、排除岩粉和提高钻进效率。

3. 采取的技术措施

3.1 冲洗液的配置与维护技术[2]

该工作区地层根据破碎程度大体可以分为三部分:上部第四系(20m~50m)和粉砂质泥岩、灰色砂砾岩夹泥质灰岩成岩不好,呈半固结地层;中间夹杂的蚀变、水敏破碎带地层;下部完整岩石地层(钻进150m~200m即终孔)。

3.1.1 开孔及上部地层冲洗液配方为:1m3水+8%优质膨润土(山东产)+0.2%火碱+0.1%~0.3%中粘-CMC+0.3%~1%腐植酸钾+1%防塌剂(RH润滑型)+1.5%皂化油。泥浆性能参数为:漏斗粘度30s,失水量8ml/30min~10ml/30min,泥浆密度1.08g/cm3,泥皮厚度<1mm。

该冲洗液能够利用高分子材料的网状结构和对孔壁岩石的吸附能力胶结岩石和封堵孔壁裂隙,腐植酸钾的降失水作用使井壁泥饼薄而致密,护壁效果更好。

3.1.2 蚀变、水敏破碎带地层冲洗液配方为:

1m3水+5%优质膨润土(山东产)+0.1%火碱+0.1%~0.3%中粘-CMC+0.3%~1%腐植酸钾+2.5%TM植物胶+0.25%GSP广谱护壁剂+1%防塌剂(RH润滑型)+2%重晶石粉+1.5%皂化油。泥浆性能参数为:漏斗粘度26s,失水量8ml/30min~10ml/30min,泥浆密度1.8g/cm3,泥皮厚度<1mm。

该冲洗液除具有上述性能外,还能够平衡破碎带地层地层应力,防止孔壁坍塌。

3.1.3 下部完整岩石地层冲洗液配方为:

1m3水+0.1%PAM+0.5%中粘-CMC+1.5%06型高效润滑剂。

该冲洗液是充分利用高分子聚合物的造浆性好、悬浮力强、润滑效果好及网状结构对井壁的胶结黏附性能,容易在钻杆与井壁间形成一层润滑膜,起到润滑减阻的作用,有利于开高转速,提高钻进效率。

冲洗液配置与维护措施[3]

(1) 泥浆材料提前预化处理。优质膨润土要预浸泡10小时以上,而高分子材料只有长时间浸泡大分子长链才能充分展开,在冲洗液中发挥吸附和交联作用,开始时,条件允许情况下预浸泡24h以上为好。

(2) 按顺序添加,充分搅拌。为了最大限度发挥冲洗液的优良性能,搅拌时必须按先无机材料后有机材料,分子量由小到大的顺序逐一添加,每一种添加剂严格按配合比加入后必须充分搅拌。从而避免因添加剂之间阻溶和交联效果不好导致絮凝分离等现象。

(3) 泥浆净化。泥岩地层钻进产生的岩屑在钻具的不断碾压下多数细小且密度接近膨润土,在冲洗液循环过程中很容易融入其中,利用常规的沉淀方法难以清除,地面必须采取泥浆净化措施保证其性能稳定。

(4) 严格做好上返泥浆性能测定工作,每班至少两次,并认真记录测定数据。复杂地层或发现井内异常适当增加测定次数。

(5) 严格控制泥浆性能指标,及时调整不符合钻进要求的泥浆,确保泥浆有良好的护壁、堵漏、润滑减阻、排粉等效果。

3.2 Q系列钻具跟管钻进技术

在大厚度破碎地层施工中,特别是夹杂蚀变层、水敏层较多时,靠冲洗液护壁难以完成钻孔施工。该项目采用Q系列钻具跟管钻进工艺取得良好效果。Φ150mm合金钻头开孔一般钻进20m,下入Φ146mm井口管。PQ钻具使用薄壁钻头下入孔内,接钻杆直至井口放入孔内,然后下入HQ钻具钻进9m,将钻杆从立轴下打开,放入井内,PQ钻具合上立轴钻进至HQ钻具下头,从立轴打开放入孔内,再接上HQ钻具钻进,如此往复。根据地层破碎程度确定每次倒换地钻进深度,相对稳定地层时,进尺多些,蚀变层和水敏层进尺采用3m一换,即一根钻杆长度比较合适。如果发现钻机回转阻力较大或电流表显示100A以上时,调制泥浆冲孔后上钻下入Φ114mm套管,PQ钻具正常情况下可以钻进250m以上。下好Φ114mm套管后,按照上述方法使用HQ和NQ钻具钻进(HQ钻具使用薄壁钻头),直至完整岩石下入Φ93mm直连套管。变径NQ钻具钻进至终孔。此钻进工艺的优势是因地层破碎严重,岩石可钻性级别低,跟管钻进容易,钻进效率高,能够避免冲洗液长时间对孔壁的冲刷和浸泡破坏,以及钻具回转过程中对井壁的扰动破坏。

3.3 提高岩心采取率的措施[4]

(1) 严格检查钻具配合间隙和灵活程度,卡簧座与钻头内胎体距离控制在2mm~3mm,弹卡活动间隙控制在2mm~3mm,每次投放内管前检查总承弹卡和回转轴承是否工作正常。

(2) 钻进过程中保持压力均匀,严禁随意增减压和提动钻具,造成岩心重复破碎或压缩,降低岩心采取率。发现岩心堵塞及时提钻,以减少岩心的非正常磨耗。

(3) 不打懒钻,严格控制回次进尺,一般不超过1m。

(4) 严格遵守冲洗液检查制度,按配置要求使用维护好的冲洗液钻进。

(5) Q系列跟管钻进时,根据地层稳定情况尽量控制两种钻具每次倒换的进尺米数,一般控制在3m~9m合适。

3.4 多级套管护壁技术[5]

使用套管把大厚度破碎地层隔离开,是行之有效而又最为可靠的护壁堵漏方法。该矿区多数钻孔采取下1~2级套管,有的甚至要下3~4级套管方能保证正常施工。从护壁的可靠性和经济性综合考虑,多级套管护壁技术措施应做到:

(1) 根据技术要求和地层情况认真做好每个孔的结构设计,明确各级套管的下入目的与深度。

(2) 全面考虑套管的起拔难度和套管事故的处理方法,现场准备好起拔设备和处理工具。

(3) 下放套管时,必须注意丝扣的拧紧程度。为了顺利起拔,套管外要涂抹润滑材料,一般采用石墨和锂基脂黄油混合液。

(4) 套管下好后,必须做好各级套管之间的密封工作,防止岩粉沉积增加起管阻力。

3.5 钻进操作注意事项

(1) 严格按操作规程施工,采用合理的钻进技术参数。坚决杜绝为了追求进尺盲目采用大规程钻进参数钻进。钻具升降操作要平稳,钻具提升过快,钻具对孔壁产生的抽吸作用越强,容易引起不稳定孔壁坍塌掉块和疏通孔壁裂隙引起钻孔漏失;钻具下降越快,产生的动压越大,容易压裂地层,加剧钻孔地层漏失[6]。

(2) 取心和上大钻时必须做到随提随回灌,使液柱压力稳定平衡地层压力来保持孔壁稳定,避免孔内液柱降低,破坏孔内压力平衡,造成孔壁坍塌。

(3) 钻进时泥浆性能维护要做到勤检查、勤调换、少调换。如果泥浆性能确实变差,必须大幅度的调换泥浆时,要分次更换,不要使更换后的泥浆性能与更换前的泥浆性能相差悬殊影响护壁效果。

(4) 在设备维修和其他原因停钻时间较长时,必须将钻具提到地面或确认安全孔段,防止夹钻、卡钻事故的发生。

4. 经验体会

(1) 合理的钻孔结构是保证钻孔顺利完成的基础。多级套管操作虽烦琐,却是大厚度破碎地层维护孔壁稳定和穿过多层破碎蚀变带的可靠办法。

(2) 充分了解破碎地层孔壁不稳定的原因,比如地层结构破碎,不完整,胶结性差,裂缝发育;冲洗液的冲刷和浸泡破坏;施工过程中操作不当等因素。利用现场简易实验室进行有针对性的配置冲洗液[7]。

(3) 使用Q系列跟管钻进工艺有效解决大厚度破碎地层无法连续钻进的技术难题。

5. 结语

在大厚度破碎地层钻探施工中,钻孔护壁是关键,配置冲洗液优先考虑其性能要能够提高破碎岩块之间的胶结力、快速封堵地层裂隙形成完整孔壁、在孔壁表面形成薄而致密泥饼及适当的提高冲洗液密度平衡地层压力等因素,不同配方的优质泥浆是保证正常施工的前提。采用Q系列跟管钻进工艺和金刚石复合片钻头大大提高钻进效率,从而减少冲洗液对孔壁的冲刷和浸泡时间,为套管的下放创造有利条件。利用套管维护孔壁的稳定是最安全最可靠的手段。该项目套管能够顺利下放到完整岩石上,后续工作就迎刃而解了。

参考文献:

[1] 杨春.软岩钻进用新型复合片钻头的研制与应用[J].探矿工程(岩土钻掘工程),2010,37(12):74-76.

[2] 乌效明,等,钻井液与岩土工程浆液[M].湖北武汉:中国地质大学出版社,2002.

[3] 孙丙伦,陈师逊,陶士先.复杂地层深孔钻探泥浆护壁技术探讨与实践[J].探矿工程(岩土钻掘工程),2008,35(5):13-16.

[4] 宋端正.豫东地区中深孔厚覆盖地层钻探套管护壁和泥浆护壁效果对比[J].探矿工程(岩土钻掘工程),2012,39(1):44-46.

[5] 翟东旭.甘肃西和大桥金矿区复杂地层钻探施工实践[J].探矿工程(岩土钻掘工程),2013,40(8):6-9,17.

[6] 刘炳志,王英.康家湾铅锌矿区ZK1122号孔钻探技术[J].探矿工程(岩土钻掘工程),2011,38(9):42-45.

[7] 胡继良,陶士先,纪卫军.破碎地层孔壁稳定技术探讨与实践[J].探矿工程(岩土钻掘工程),2011,38(9):30-32,64.

[8] 周富华,徐学员.内蒙古西乌珠穆沁旗道伦达坝铜多金属矿成矿特征认识和矿体成因初探[J].西部资源,2013(06).

[9] 范立新,李世杰,樊彦红.内蒙古西乌珠穆沁旗哈日根台矿区银锌多金属矿矿床地质特征及成因初探[J].西部资源,2015(06).