1 000 MW燃煤机组超低排放低氮燃烧调整优化研究

曹勤峰,李清毅

(浙江浙能嘉华发电有限公司,浙江 嘉兴 314201)

1 000 MW燃煤机组超低排放低氮燃烧调整优化研究

曹勤峰,李清毅

(浙江浙能嘉华发电有限公司,浙江 嘉兴 314201)

为实现燃煤机组NOx的超低排放,评估某1 000 MW现有燃烧器的NOx排放水平,需要进一步挖掘低NOx燃烧系统潜力,对该机组进行低氮燃烧调整试验研究。通过制粉及燃烧系统优化调整试验,实现了锅炉在50%BMCR负荷以上运行时,锅炉热效率均不低于93.65%的前提下,脱硝入口NOx浓度均低于250 mg/Nm3的调整目标;同时对锅炉制粉系统及燃烧系统各主要运行参数进行了优化调整,提出了锅炉各主要运行参数在不同负荷下的运行推荐值,为机组实现更加安全、经济、环保运行提供了参考。

锅炉热效率;NOx排放;排烟温度;燃烧优化调整

浙江某电厂其百万千瓦燃煤机组锅炉型号为HG-3101/27.46-YM3,由哈尔滨锅炉厂有限责任公司制造,是超超临界参数变压运行直流炉,采用单炉膛、一次中间再热、改进型低NOxPM主燃烧器和MACT型低NOx分级送风燃烧系统、反向双切圆燃烧方式、平衡通风、П型露天布置燃煤锅炉。锅炉燃烧系统按HP-1203/Dyn型中速磨煤机冷一次风机正压直吹式制粉系统设计,共A、B、C、D、E和F 6台磨煤机。

为了评估现有燃烧器的NOx排放量水平、进一步挖掘低NOx燃烧系统潜力,进行低氮燃烧调整及测试试验,目标是在锅炉热效率变化不大的前提下,通过燃烧调整进一步降低NOx排放浓度。本文介绍了制粉系统的优化情况,分析了运行氧量、附加风开度和磨煤机组合方对锅炉效率和NOx浓度的影响,并重点研究500 MW工况下的NOx排放浓度。

1 燃烧系统简介

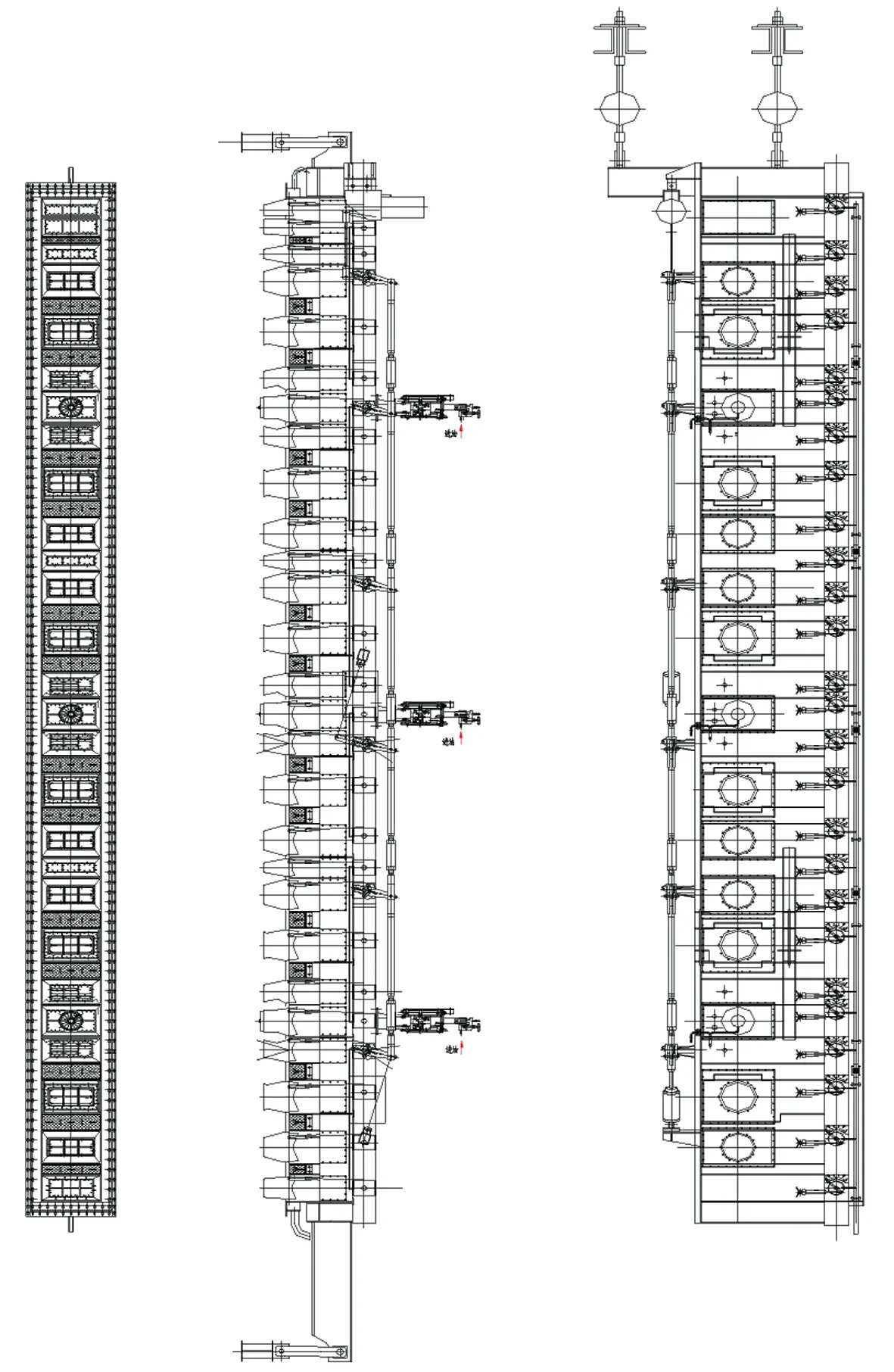

图1和图2 分别为燃烧器布置和双切圆示意图。本机组锅炉炉膛为长方形结构,同层8只摆动式燃烧器采用前后墙布置,在炉膛内部形成反向双切圆,反向双切圆的燃烧方式保证了燃烧室良好的空气动力场,并使出口温度场比较均匀,炉膛出口转向室两侧对称点间的烟温偏差小于50℃。同时,由于反向双切圆的燃烧,使煤粉燃烧器只数增加,降低了单只喷嘴热功率,有效的防止了炉膛结焦。燃烧器上端附加风的布置,控制NOx的排放量,另外PM煤粉分离器的使用和主燃烧器上方A-A风的设置更进一步减小了NOx的排放量。采用燃烧器分组拉开式布置及合理配风形式,可有效控制NOx排放量。燃烧器采用PM煤粉燃烧技术,煤粉经过PM煤粉分离器分离后,分成浓淡两相,这两相煤粉分别进入浓煤粉燃烧器和淡煤粉燃烧器。在这两种煤粉燃烧器煤粉喷嘴体内设置了导向板用以分隔PM煤粉分离器分离后形成的浓相煤粉气流和淡相煤粉气流,在燃烧器喷口内设置有波形钝体,该钝体与喷嘴体内导向板一起使浓、淡相煤粉气流一直保持到燃烧器出口。在出口处针对浓淡煤粉燃烧器配置不同的助燃风,使浓淡两相煤粉及时合理的配风燃烧,有效的控制了NOx排放量。同时,在波形钝体出口处,形成一个稳定的回流区,回流区中的烟气使得每个煤粉燃烧器初燃段浓淡两相得到相对分离,并使火焰稳定在一个较宽的负荷变化范围内,有利于保证及时着火及燃烧稳定,确保及时燃尽,能有效抑制NOx排放,保证锅炉效率。波纹钝体使得在煤粉气流下游产生一个负压高温回流区,在此负压区中存在着高温烟气的回流与煤粉/空气混合物间剧烈的扰动和混合,满足了锅炉负荷在较宽范围变化时对煤粉点火和稳定燃烧的要求。二次风燃烧器采用传统的大风箱结构。BRL工况下燃烧器设计参数:一次风率:21.43%;一次风速:25 m/s;一次风温:77℃;二次风率:72.57%;二次风速:45 m/s;二次风温:346.7℃;一次风喷嘴间距11 586 mm。

表2 燃煤煤样分析

图1 燃烧器布置示意图

图2 双切圆示意图

2 试验简介

2.1 试验依据与测试方法

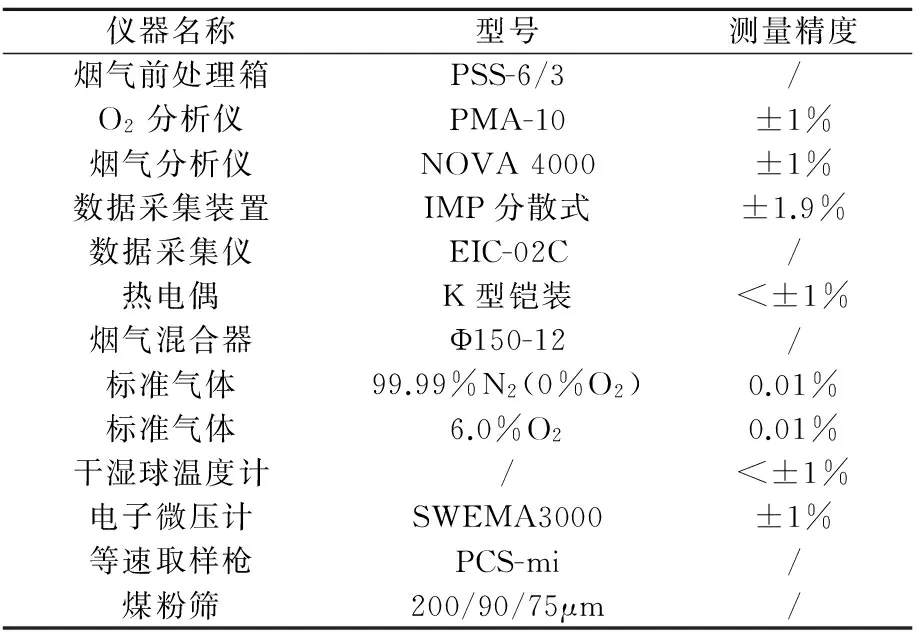

试验主要依据国家标准《电站锅炉性能试验规程》(GB 10184—1988)和电力行业标准《电站磨煤机及制粉系统性能试验》(DL/T 467—2004)进行。所有的测量、测试数据均以算术平均值引入相关计算。主要测试仪器如表1所示。

表1 主要测试仪器

2.2 试验和测试参数

试验期间采用煤种为混煤(HM),根据我国煤种分类方法,原煤属于烟煤,其燃煤煤质分析列于表2中。在BRL工况下,锅炉计算和保证热效率分别为94.22%和93.65%。

表3 磨煤机运行优化调整试验结果

对于试验参数,按以下方法进行处理:

在空气预热器进/出口烟道上进行氧量测试,采用网格法布置烟气取样测点,四个截面的烟气通过取样管抽出后,分别进入烟气混合器进行混合和除灰处理,再通过烟气前处理器处理后进入氧量计,测量各截面平均氧量,每个工况对测量的数据进行算术平均。

试验所用德国M&C PMA10机械顺磁式氧量计在每天使用前均使用标准气体进行标定,以保证测量的准确性。

在空气预热器出口烟道进行排烟温度测试,采用网格法布置K型热电偶,通过热电偶测量烟气温度。测量该截面各点温度,并与表盘显示相比较,以对表盘排烟温度进行标定。

锅炉热效率计算采用《电站锅炉性能试验规程》(GB 10184—1988)规定的反平衡法。

3 试验结果与分析讨论

3.1 制粉系统优化调整试验结果

表3所示为该机组6台磨煤机的运行优化调整试验结果。从表3可以看出,A磨煤机出力70 t/h,分离器转速800 r/min时,煤粉细度R90为19.64%,已基本满足最佳煤粉细度要求,此时煤粉均匀性指数为1.20。B磨煤机出力65 t/h时,分离器转速800 r/min时,煤粉细度R90为26.2%,煤粉细度偏粗,建议对B磨煤机本体及旋转分离器进行系统性检查维修。C磨煤机出力65 t/h,分离器转速700 r/min时,此时煤粉细度R90为25.68%,煤粉偏粗,但由于现场发现C磨煤机旋转分离器转速一旦超过700 r/min后非常容易造成堵磨现象,建议对C磨煤机本体及旋转分离器进行系统性检查维修。D磨煤机出力65 t/h,分离器转速750 r/min时,煤粉细度R90为20.78%,煤粉细度已达到最佳煤粉细度要求,此时煤粉均匀性指数为1.12。E磨煤机出力75 t/h,分离器转速750 r/min时,煤粉细度R90为20.84%,煤粉细度已达到最佳煤粉细度要求,此时煤粉均匀性指数为1.17。F磨煤机出力72.3 t/h,分离器转速750 r/min时,煤粉细度R90为21.68%,煤粉细度已达到最佳煤粉细度要求,此时煤粉均匀性指数为1.22。

综上所述,A、D、E、F磨煤机的煤粉细度均可达到最佳要求。B和C磨煤机需要进行优化。

3.2 运行氧量的调整试验结果

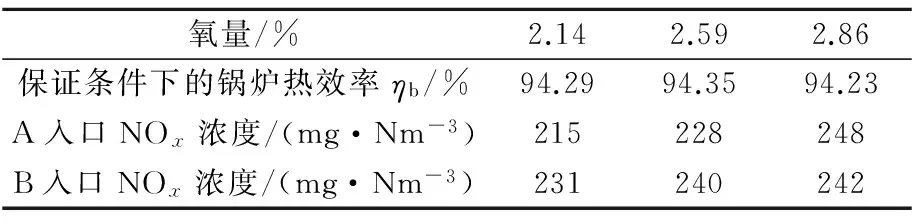

表4、表5和表6分别所示为1 000 MW、750 MW及500 MW负荷运行氧量的调试试验结果。

从表3可以看出,锅炉运行氧量在2.5%左右时,各层辅助风均等配风,各磨煤机煤量采用平均分配的运行方式,锅炉热效率为94.35%,A、B侧脱硝入口NOx浓度分别为228 mg/Nm3与240 mg/Nm3。当锅炉运行氧量分别为2.2%与2.9%左右时,锅炉热效率分别为94.25%与94.23%。运行氧量为2.2%时,A、B侧脱硝入口NOx浓度分别为215 mg/Nm3与231 mg/Nm3,运行氧量为2.9%时,A、B侧脱硝入口NOx浓度分别为248 mg/Nm3与242 mg/Nm3。综合分析后得出机组负荷1 000 MW时,运行氧量建议控制在2.5%左右为宜,此时锅炉热效率较高且脱硝入口NOx平均浓度低于250 mg/Nm3。

从表4可以看出,随着锅炉运行氧量的增加,锅炉热效率呈逐渐降低趋势。当表盘氧量从3.0%升高至3.2%时,锅炉热效率由94.31%降低至94.21%,当表盘氧量继续升高至3.5%时,锅炉效率继续降低至94.10%。随着运行氧量的增加,A、B侧脱硝入口NOx浓度也随之增加,运行氧量3.0%时,A、B侧脱硝入口NOx浓度最低,分别为243 mg/Nm3与265 mg/Nm3。综合分析建议机组负荷在750 MW左右时,表盘氧量建议维持在3.0%左右,此时锅炉效率最高,脱硝入口NOx平均浓度最低。

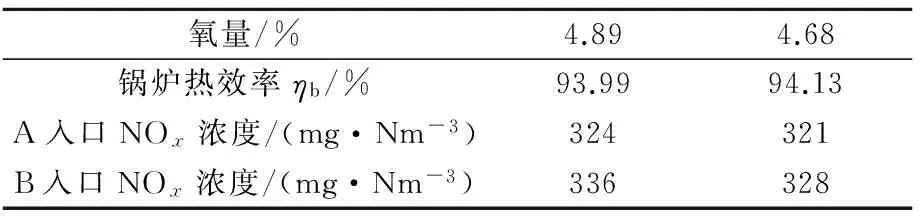

从表5可以看出,锅炉运行氧量为4.89%时,锅炉热效率为93.99%,A、B侧脱硝入口NOx浓度最低,分别为324 mg/Nm3与336mg/Nm3。由于该机组增压风机在锅炉低负荷时容易出现抢风现象,当锅炉总风量低于1 800 t/h后,A增压风机容易出现失速现象,所以在当前运行条件下进行氧量调整试验只能将锅炉运行氧量调整降低至4.68%,此时锅炉热效率升高至94.13%,但脱硝入口NOx浓度变化不大。运行氧量的降低对锅炉过热、再热蒸汽减温水量,主、再热蒸汽温度等影响不大。综合分析后建议在日常运行过程中机组500 MW负荷左右,在保证机组安全稳定运行情况下,适当的降低锅炉运行氧量。

表4 1 000 MW氧量调整试验结果

表5 750 MW氧量调整试验结果

表6 500 MW氧量调整试验结果

3.3 附加风开度调整试验分析

表7和表8所示为1 000 MW和750 MW下附加风开度调整试验结果。由表6可以看出,1 000 MW负荷下,附加风开度增加过程对锅炉热效率影响较小。当附加风开度维持在20%左右时,A、B侧脱硝入口NOx浓度分别为233 mg/Nm3与242 mg/Nm3;当附加风开度增加至40%左右时,A、B侧脱硝入口NOx浓度分别降低至217 mg/Nm3与229 mg/Nm3;当附加风开度继续降低至60%左右时,A、B侧脱硝入口NOx浓度基本不再降低。从表8可以看出,750 MW负荷下,附加风开度从20%增加至30%,锅炉热效率变化不大,而A、B侧脱硝入口NOx浓度分别降低了14 mg/Nm3和13 mg/Nm3左右;当继续增加附加风开度至40%,锅炉热效率降低10%左右,A、B侧脱硝入口NOx浓度分别降低了11 mg/Nm3和7 mg/Nm3左右。

表7 1 000 MW附加风开度调整试验结果

表8 750 MW附加风开度调整试验结果

3.4 磨煤机组合方式优化调整

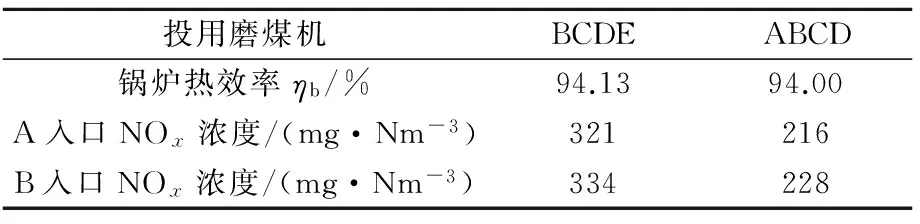

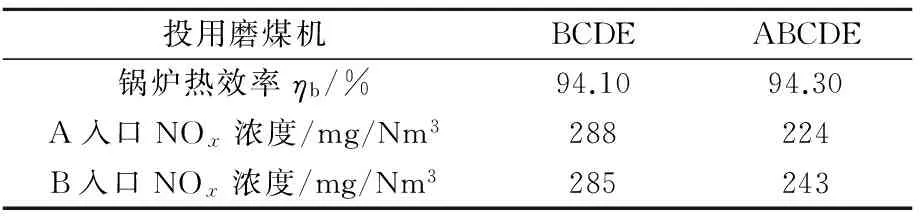

表9和表10分别所示为500 MW和750 MW下的磨煤机组合方式试验结果。由表9可以看出, A、B、C、D磨煤机投用、E、F磨煤机停用时,锅炉热效率为94.00%,而此时A、B侧脱硝入口NOx浓度可以实现大幅度降低,在保持U层附加风开度30%,L层附加风开度17%工况下,A、B侧脱硝入口NOx浓度分别达到216 mg/Nm3与228 mg/Nm3,达到了脱硝入口NOx浓度低于250 mg/Nm3的控制目标。由表10可以看出,750 MW负荷时,F磨煤机停运,A、B、C、D和E磨煤机投用相对于A、F磨煤机停运,B、C、D、和E磨煤机投用,锅炉热效率提高了0.2%,锅炉A侧脱硝入口NOx浓度降低了64 mg/Nm3左右,B侧脱硝入口NOx浓度降低了42 mg/Nm3左右。当A、B、C、D和E磨煤机投用时,可以大幅度降低锅炉NOx生成浓度,可以实现脱硝入口NOx浓度低于250 mg/Nm3的控制目标。

表9 500 MW磨煤机组合方式测试结果

表10 750 MW磨组合方式测试结果

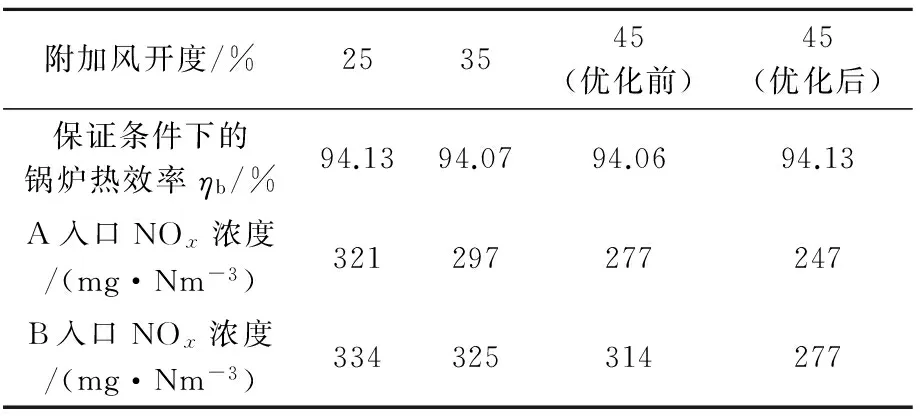

3.5 500 MW NOx排放浓度研究

锅炉在500 MW负荷左右,经常出现A、B侧脱硝入口NOx浓度超过320 mg/Nm3的现象,针对此现象,通过调整锅炉附加风开度、各投用磨煤机分离器转速、及燃烧器摆角的方法考察其对氮氧化物生成量的影响规律,测试结果见表11。表11中在锅炉负荷500 MW工况下,锅炉运行氧量为4.68%,各其他主要运行参数投自动状态下,仅通过调整锅炉附加风开度来考察其对锅炉热效率及锅炉A、B侧脱硝入口NOx浓度的影响规律。通过测试得到,附加风开度从25%增加至45%过程中,锅炉效率会降低0.05%左右,但A、B侧脱硝入口NOx浓度逐渐降低,当附加风开度增加至45%时,A、B侧脱硝入口NOx浓度分别降低至277 mg/Nm3与314 mg/Nm3,对比附加风开度25%时,平均值降低了32 mg/Nm3左右。

表11中附加风开度为45(优化后),将各投用磨煤机分离器转速分别提高50 r/min左右,同时将各燃烧器及辅助风摆角设置-10%的偏置,测试结果表明,此时锅炉效率有所回升,A、B侧脱硝入口NOx浓度继续降低至247 mg/Nm3与277 mg/Nm3。

表11 500 MW NOx浓度试验结果

4 结语

(1)经优化调整,A、D、E、F磨煤机内煤粉均匀性指数分别为1.20、1.12、1.17和1.22,煤粉细度均可达到最佳要求。B磨煤机出力65 t/h,分离器转速800 r/min时,煤粉细度R90为26.2%,煤粉细度偏粗。C磨煤机出力65 t/h,分离器转速700 r/min时,此时煤粉细度R90为25.68%,煤粉偏粗,建议对B和C磨煤机进行维修。

(2)机组负荷1 000 MW时,建议运行氧保持在2.5%左右,脱硝入口NOx浓度低于250 mg/Nm3的控制目标;机组负荷在750 MW左右时,表盘氧量建议维持在3.0%左右,此时锅炉效率达到94.31%,A、B侧脱硝入口NOx浓度分别为243 mg/Nm3与265 mg/Nm3。

(3)机组负荷1 000 MW时,附加风开度增加对锅炉热效率影响较小。附加风开度在40%左右时,A、B侧脱硝入口NOx浓度分别降低至217 mg/Nm3与229 mg/Nm3。750 MW负荷下,附加风开度从20%增加至30%,锅炉热效率变化不大,而A、B侧脱硝入口NOx浓度分别降低了14 mg/Nm3与13 mg/Nm3左右;当继续增加附加风开度至40%,锅炉热效率降低10%左右,A、B侧脱硝入口NOx浓度分别降低了11 mg/Nm3与7 mg/Nm3左右。

(4)A、B、C、D磨煤机投用、E、F磨煤机停用时,锅炉热效率为94.00%,而此时A、B侧脱硝入口NOx浓度可以实现大幅度降低,在保持U层附加风开度30%,L层附加风开度17%工况下,A、B侧脱硝入口NOx浓度分别达到216 mg/Nm3与228 mg/Nm3,达到了脱硝入口NOx浓度低于250 mg/Nm3的控制目标。750 MW负荷时,当A、B、C、D和E磨煤机投用时,可以大幅度降低锅炉NOx生成浓度,A、B侧脱硝入口NOx浓度分别达到224 mg/Nm3与243 mg/Nm3,可以实现脱硝入口NOx浓度低于250 mg/Nm3的控制目标。

(5)附加风开度为45%,将各投用磨煤机分离器转速分别提高50 r/min左右,同时将各燃烧器及辅助风摆角设置-10%的偏置,锅炉效率有所回升,A、B侧脱硝入口NOx浓度降低至247 mg/Nm3与277 mg/Nm3。

(本文编辑:严 加)

Optimized Adjustment of 1 000 MW Coal-Fired Unit Combustion with Ultra-Low NOxEmission

CAO Qin-feng, LI Qing-yi

(Zhejiang Zheneng Jiahua Power Generation Co., Ltd., Jiaxing 314201, China)

In order to achieve ultra-low NOx emission of coal-fired units, this research evaluated the NOx emission level of an existing 1000MW burner, and conducted the adjustment experiment to develop its low-emission potential. The optimized adjustment test of milling and combustion system realized the target where the denitration NOx inlet concentrations were below 250mg/Nm3under the premise when the boiler is operating at 50% BMCR load or more, and the boiler thermal efficiency is not less than 93.65%. Meanwhile, the main operating parameters of each boiler milling system and combustion system have been optimized for the recommended values under different loads, providing a reference to achieving a more secure, economical and environment-friendly uint operation.

boiler thermal efficiency; NOx emission;exhaust gas temperature;combustion optimized adjustment

10.11973/dlyny201605016

曹勤峰(1982),男,工程师,从事燃煤电厂锅炉运行检修和改造工作。

TK227.1

B

2095-1256(2016)05-0600-05

2016-07-13