落地式救生器支架的力学性能分析和加强措施验证

左茜,华渊

(江南大学环境与土木工程学院,无锡214122)

落地式救生器支架的力学性能分析和加强措施验证

左茜,华渊

(江南大学环境与土木工程学院,无锡214122)

为了提高落地式救生器支架的安全性和可靠性,利用DH-3816静态应变采集系统采集救生器支架静力加载447 kg时各构件的最大应力值,分析救生器支架的结构安全性,提出对薄弱构件的优化设计方案。结果表明,加载到447 kg时挡杆的最大应力达到所用材料极限抗拉强度的75%,已屈服失效,挡杆为薄弱构件。应用商用有限元,模拟了静力加载过程,所得结论与实验结果十分吻合。提出了将挡杆直径由10 mm增大到20 mm的结构优化方案,仿真模拟计算结果表明,该方案可有效提高救生器支架的安全性和可靠性。

救生器支架;静力加载试验;有限元分析;加强措施

随着我国城市化进程的不断加快,建筑物高度不断增加,带来高层建筑物如学校、医院、高层住宅及养老院等,在紧急情况下不能及时逃生的隐患[1]。高层自救逃生器是应对城市高层建筑发生火灾等突发情况时群众自救逃生的设备[2],可实现高楼逃生简便快捷,减少意外事故的发生[3-5]。常见的救生器由缓降装置和支架组成,缓降装置及支架的安全性决定了救生器的安全性。

目前应用较多的高层救生器均需与建筑物连接或利用建筑物固有的装置。张蕊华等[6-7]提出了安装在室内外墙壁或靠近窗台处的高层救生减速装置。闵永林等[8]提出将高层救生器的挂钩板联接在室内固定物或凉台栏杆上,把救生器悬于楼外。与建筑物的连接方式又分为与室外墙体、与室内墙体和室内地板连接三种。韩国的救生器支架主要是与室内墙体连接。固定在室外墙体的救生器,操作不便,雨水腐蚀后可影响其可靠性,实际应用较少;与室内墙体和室内地板连接的救生器,分别为与室内墙体连接的悬挂式救生器与地板连接的落地式救生器。具有在室内操作简单、使用方便、连接可靠安全等优点,得到广泛应用。

目前,国内外的多种高楼救生设备,主要研究热点是固定于建筑物墙体上的悬挂式高楼缓降救生器[9],对支架救生器的研究较少。由于一些建筑结构的特殊性,支架救生器具有悬挂式救生器的不可替代性。落地式救生器的结构、构造的安全性和可靠性是十分重要的内容,因此,有必要对救生器支架的安全性进行分析。

以落地式救生器支架为研究对象,采用静力加载试验模拟实际逃生过程,量测支架在承受不同加载时其关键构件的应力应变,利用有限元方法进行仿真分析,目的是对这类救生支架的安全性进行评价,并通过试验数据找出此类支架各构件上的薄弱构件,提出对薄弱构件的优化设计制造方案。

1 材料与方法

1.1 救生器支架

落地式救生器支架主要由悬臂梁、可升降柱子、固定柱子、底座四部分组成。如图1所示,图1-(a)为停用状态,图1-(b)为逃生使用状态。

图1 救生器支架Fig.1Life-saving device support

1.2 试验数据采集系统及分析软件

采用的数据采集系统为静态电阻测试系统,有限元分析软件为ANSYS10.0。

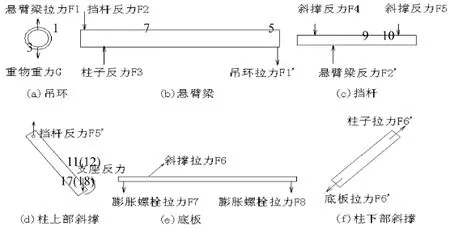

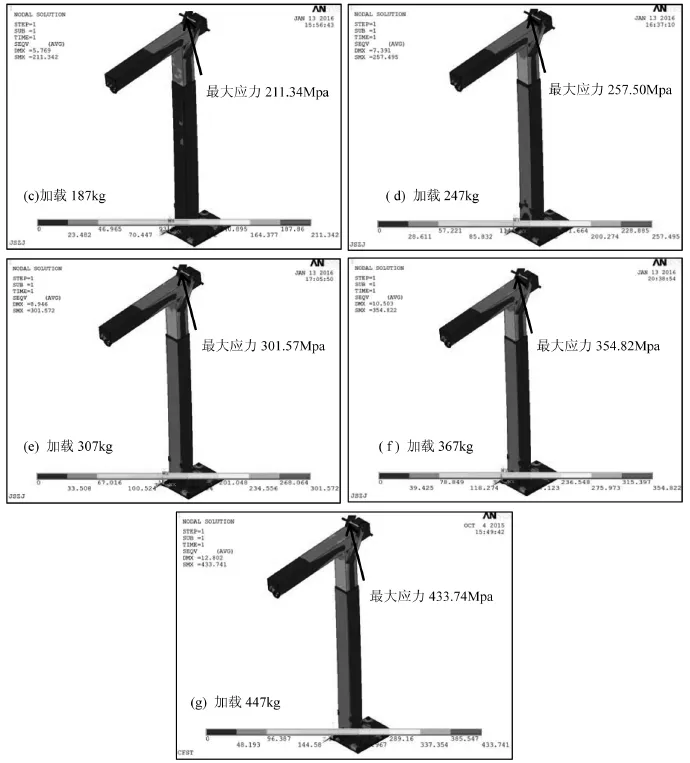

1.3 支架受力分析和应变布置方案

支架各构件受力分析如图2所示,图中数字为应变片粘贴标记数字。由受力分析确定各构件最大应力位置,并在最大应力位置及其他位置共粘贴26个应变片,应变片粘贴的方式选择1/4桥。用DH-3816静态应变测试系统测量静力加载作用下各点的应力应变。按构件受力特性,分别布置数量不等的应变片,采集应力应变值。1~18号应变片具体布置位置如图2所示。固定柱子上端贴19、20号应变片;柱子下端粘贴21、22号应变片;可上升柱子中部粘贴23、24号应变片;可上升柱子上端粘贴25、26号应变片。

1.4 静力加载试验验证救生器支架的安全性

将救生器支架设置成逃生使用状态(图1-(b))。加载时用钢丝绳将重27 kg的铁框悬挂于悬臂梁端部铁环上,配重采用10 kg的铁块和1.25 kg的钢片。试验采用单调静力加载,加载分级施加,当最大应力值达到45号钢抗拉强度70%之前,每级加载20 kg,之后每级加载10 kg,因试验目的是评价逃生支架的安全性,因此仅加载至447 kg(大约相当于8个人体重),考察各构件占45号钢抗拉强度的百分比即可验证其是否能够保证逃生安全。以最大应力值不超过45号钢抗拉强度600 MPa的70%为安全标准。

图2 支架各构件受力分析和应变片粘贴位置标记Fig.2The force analysis of each parts and strain gages paste location marks

1.5 救生器支架安全性的有限元仿真模拟计算

利用有限元分析仿真模拟计算救生器支架的安全性,并对有限元分析结果和静力加载试验结果进行对比分析,明确有限元仿真模拟分析结果与静力加载试验实测结果的吻合度。仿真模拟分析采用ANSYS10.0商用软件。

计算模型:选用ANSYS中的solid45单元来模拟逃生支架,solid45单元用于构造三维固体结构,单元通过8个节点来定义,每个节点有3个沿着xyz方向平移的自由度[10]。45号钢弹性模量取E=210 GPa,抗拉强度取600 MPa,泊松比取0.269[11]。分别在悬臂梁与挡杆、悬臂梁与柱子、挡杆与上部斜撑的接触位置建立接触对,接触刚度的比例因子均取0.1。钢材采用双线性模型,在钢材达到屈服点之后,材料刚度迅速退化,以便使程序在模型进入屈服状态后立刻结束计算[12]。破坏准则采用Von Mises屈服准则[13-15]。

2 结果分析

2.1 静力加载试验结果分析

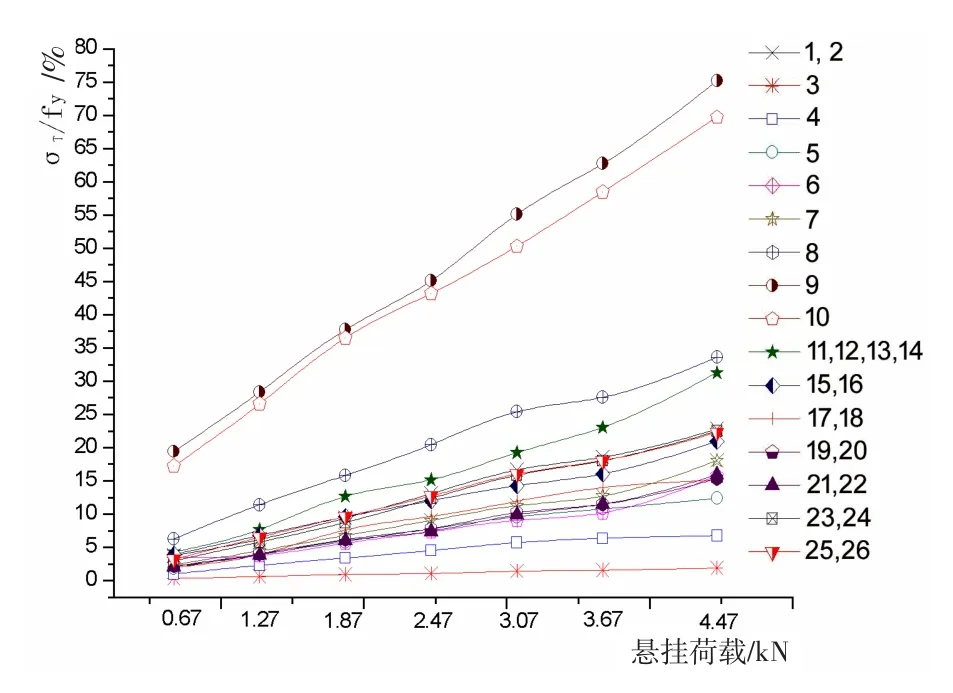

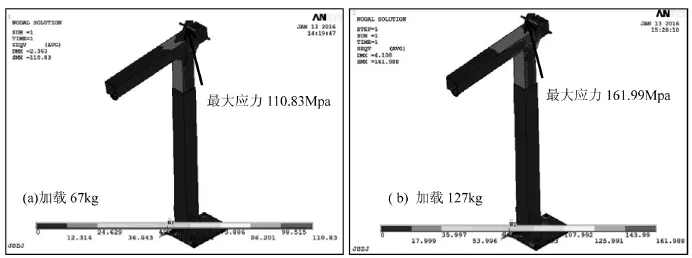

图3,4,5,6中图例编号为应变片编号。加载试验实测应力曲线如图3所示,随加载增加挡杆与悬臂梁接触点上方的应力增长幅度最大(见应变片9应力曲线)。档杆与悬臂梁接触点上方在加载的各个阶段应力云图如图7,应力由加载67 kg时的116.64 MPa(图7-a)增长至加载447 kg时的433.74 MPa(图7-g)。其他部位应力增长幅度较小,加载到447 kg时,增长幅度最大处为悬臂梁根处下表面(见应变片8应力曲线),增长幅度仅为160 MPa。悬臂梁上表面应力在分级施加加载过程中变化最小(见应变片3应力曲线),应力水平保持在12 MPa以下。悬臂梁整体受力情况为下表面所受应力比上表面大,符合加载悬挂在悬臂梁下表面的实际情况。

图3 荷载试验-实测应力曲线图Fig.3Loading tests-measured stress diagrams

实测应力值占45号钢抗拉强度百分比σT/fy(%)曲线如图4。当加载到447 kg时,挡杆与悬臂梁接触点上方(曲线9)的应力达到45号钢抗拉强度的75%。试验过程中挡杆已出现明显可见的变形。挡杆的模拟仿真变形图(图7)也表现出明显的变形,因安全标准为45号钢抗拉强度600 MPa的70%,因此可明确挡杆为危险构件。其余部位最大应力处仅为45号钢抗拉强度的32%,可以保证足够的安全。

图4 实测应力值占45号钢抗拉强度百分比σT/fy(%)曲线Fig.4The σT/fy(%)curve about 45#steel

图5 荷载-有限元仿真模拟计算应力曲线图Fig.5Loading test-finite element simulation stress curves

图6 有限元仿真模拟计算结果与荷载实测结果差异比较图Fig.6The differences between finite element simulation calculation and measured value of loading test

加载有限元计算应力曲线如图5。图5中挡杆与悬臂梁接触点上方应力曲线9与挡杆中点上方的应力曲线10重合,显然这是ansys软件模拟的理想情况,而图3反映的实际情况为挡杆与悬臂梁接触点上方的应力比挡杆中点上方应力大,其原因是生产时的误差导致挡杆与悬臂梁不均匀接触产生集中力,集中力作用处的应力较大。其余部位应力变化情况与图5基本相同。

图7为档杆与悬臂梁接触点上方在加载的各个阶段的应力云图。

由上述实验结果可知挡杆的变形值及应力值均为逃生支架各构件中最大值,挡杆是逃生支架最危险的构件。由于挡杆置换简单且增加制造成本极小,可将挡杆的直径加大,以有效提高逃生支架的安全性。

图7 救生支架有限元分析应力云图Fig.7The finite element stress nephograms of life-saving device

2.2 有限元模拟仿真计算结果与静力加载试验实测结果比较

有限元仿真模拟计算与加载试验实测结果差异比较结果如图6。支架各部位的加载实测结果与有限元仿真模拟计算结果的差异虽无明显规律性,但误差在±9%范围内,说明用有限元模拟分析救生支架的受力性能结果是可靠的。差异可能产生于实际试验场地在室外,有风力的扰动,且人为加载会造成不可避免的晃动,产生惯性力,使其与有限元分析数据存在偏差。挡杆与悬臂梁接触点上方的应力差异曲线一直在负值区域变化,曲线表示(σC-σT)/σT(%),易得σC<σT,即该处有限元计算应力值始终比实测应力值小,符合加工误差导致的应力集中的实际情况。

2.3 加固方案及有限元模拟计算验证加固方案的可靠性

由前述试验结果,救生器支架的最大应力构件为挡杆,因此若将挡杆的直径由10 mm加大到20 mm以提高逃生支架承载能力,并利用ANSYS有限元软件对加固逃生支架进行了仿真分析,验证其对提高逃生安全的有效性。

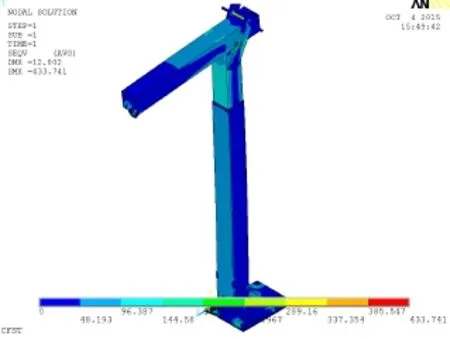

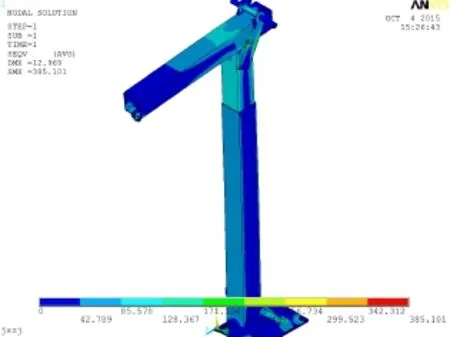

图8、图9为有限元模拟分析计算所得逃生支架加载447 kg时原逃生支架应力云图和加固后逃生支架的应力云图。加固前后支架的最大应力分别为433.74 MPa、385.10 MPa,相比加固前最大应力下降11%,这表明增大挡杆直径可提高整个支架的承载能力。

图8 加载时原支架的应力云图Fig.8The loading stress nephogram of primary device

图9 加固后支架的应力云图Fig.9The stress nephogram of reinforced device

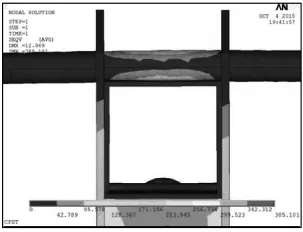

图10、11分别为挡杆加固前后的模拟仿真变形图。对比可知原挡杆变形明显而加固后挡杆无明显变形。且增大直径后的挡杆应力为132.11 MPa,相比于原档杆最大应力433.74 MPa下降了69%,由此表明增大挡杆直径能够使得逃生支架更安全。

图10 原挡杆的模拟仿真变形情况Fig.10The simulation deformation of primary device

图11 加固后挡杆的模拟仿真变形情况Fig.11The simulation deformation of reinforced device

3 结论

针对支架式救生器进行静力加载试验,分析得出其薄弱位置并提出经济可行的加固方案,用有限元软件ANSYS对加固方案进行非线性有限元模拟仿真分析,得出如下结论:

(1)根据静力加载试验结果的最大应力值分析,发现救生器支架的最大应力构件为挡杆,静力加载后挡杆明显变形,挡杆的承载能力直接决定支架式救生器的安全可靠性。

(2)有限元仿真分析表明,模拟计算应力数据与静力加载试验应力数据结果吻合良好。有限元模拟计算可以进行静力加载试验验证。

(3)将挡杆的直径由10 mm加大到20 mm,利用有限元对加大到20 mm挡杆的逃生支架进行模拟仿真受力分析,表明,挡杆直径增大10 mm可以提高承载能力11%,最大应力值下降了69%,挡杆无明显变形。明显提高了支架式救生器的安全可靠性。

[1]张学东,任仲贺,苏逸婷,等.一种家用可折叠高楼逃生装置的创新设计与应用[J].机械工程师,2015(7):135-137.

[2]康辉,陈沫.高层逃生自救设备的研究与创新设计[J].机械设计,2014,31(12):78-81.

[3]胡洪平,祖文柱,马德贵.基于反馈原理的高楼逃生器[J].机械工程师,2010(9):29.

[4]辛瑜,袁林,张汇泉.新型高楼逃生机构设计与分析[J].河南水利与南水北调,2010(10):93-94.

[5]王智明,郑午,代树林.救生缓降器优化设计[J].机械设计与制造,2009(4):7-9.

[6]张蕊华,陈海初,刘述亮.一种高楼救生器的研究[J].压电与声光,2010,32(6):1002-1004.

[7]张蕊华,陈海初,刘述亮.一种高楼救生器的设计[J].机械设计与制造,2011(12):24-25.

[8]闵永林,杨昀,王丽晶,等.超高层建筑消防火灾扑救与逃生装备[C]//.全国第一届超高层建筑消防学术会议论文集.北京:中国土木工程学会,2014.

[9]陈海初,吴方义,张厚宝,等.基于ADAMS的缓降救生器仿真[J].机械设计与研究,2014,30(3):127-131.

[10]王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007.

[11]GB/T699-1999.优质碳素结构钢[S].北京:中国标准出版社,1998.

[12]周慧敏,邓开国,黄炜.利用ANSYS分析钢结构节点承载力[J].四川建筑科学研究,2014,40(6):51-53.

[13]赵海峰,蒋迪.ANSYS8.0工程结构实例分析[M].北京:中国铁道出版社,2004.

[14]俞家欢,陈春红.钢骨-钢管混凝土梁柱节点动力性能的ANSYS有限元分析[J].科技信息,2009(1):41-42.

[15]裴永忠,李晶,朱丹,等.钢管贯通焊接球节点的有限元分析[J].建筑科学,2008,24(1):6-10.

Mechanics Properties Analysis and Strengthening Measures Testing for Life-saving Device of High Buildings

Zuo Xi,Hua Yuan

(School of Environment and Civil Engineering,Jiangnan University,Wuxi 214122)

In order to enhance the security and reliability of the life-saving device of high buildings,the DH-3816 static loading tests was adopted to collect the maximum stress value when the load was 447 kg,then the structural safety of the life-saving device was analyzed and the optimization designing proposal to the weak component was put forward.The results showed that the handle became yield failure was the weak component when the maximum stress reached to 75%of the ultimate tensile strength.Meanwhile,the data calculated by the static loading tests was well consistent with the results simulated by the finite element software ANSYS.According to existing life-saving device of high buildings,the optimized scheme was proposed that the handle diameter should increase from 10 mm to 20 mm,and the simulation analysis indicated this method could effectively improve security and reliability of the lifesaving device of high buildings.

life-saving device of high buildings;static loading tests;finite element analysis;strengthening measures

X959;TU976+.56

A

1002-2090(2016)04-0098-07

10.3969/j.issn.1002-2090.2016.04.022

2015-11-12

2015年江南大学大学生创新训练计划项目资助(2015300Y)。

左茜(1994-),女,江南大学环境与土木工程学院土木工程专业2013级本科生。

华渊,男,教授,E-mail:huayuanxinxiang@126.com.