微波干燥对大豆机械强度及品质的影响

宋玲玲,张丽娟,王 喆,王瑞芳,徐 庆,李占勇

(天津科技大学机械工程学院,天津 300222)

微波干燥对大豆机械强度及品质的影响

宋玲玲,张丽娟,王 喆,王瑞芳,徐 庆,李占勇

(天津科技大学机械工程学院,天津 300222)

针对微波干燥大豆容易产生内部过热及爆腰等品质破坏问题,在矩形微波腔内对大豆的含水率、内部温度、爆腰率以及干制品的机械强度进行实验研究.结果表明:当微波功率密度小于 0.2,W/g(有效吸收功率密度小于0.1,W/g)时,大豆品质得以保证;其中,大豆爆腰率可控制在工业要求5%,以下(本实验中为2%,),大豆内部温度低于蛋白质变性温度60,℃,大豆干制品可承受的压力极值为101.11,N.

微波干燥;大豆;功率密度;品质;机械强度

在大豆干制过程中,降低干燥成本,提高干燥品质是竞争大豆市场的重要环节.目前,大豆的干燥方法有自然干燥、热风干燥[1-3]、干燥剂干燥[4]、冷冻干燥[5-6]、超干燥[7-8]、微波干燥[9]等.国外主要采用热风干燥,而我国主要采用自然晾晒,其用时较长,不能很好保证产品的品质[10].微波是一种波长在 1,mm~l,m、频率在 300,MHz ~300,GHz,具有穿透性的电磁波[11].微波加热由于体积加热特性,具有干燥速度快、选择性加热、避免环境高温等特点[12].目前,微波已广泛应用于淀粉食品的膨化干燥加工、水果蔬菜的脱水保鲜加工、肉类食品的熟制和干燥加工、食品储藏[13-15]等方面.

本文采用微波干燥大豆,旨在加快干燥速度的同时提高产品品质,主要研究了微波干燥过程中大豆的含水率、内部温度、爆腰率以及可承受的压力,探寻微波干燥条件对大豆机械强度及品质的影响.

1 材料与方法

1.1实验材料与装置

选用市售籽粒饱满、表面光滑的干大豆,在室温下(24,℃)用水浸泡10,min后放入密闭的聚乙烯袋子中,4,℃恒温保存72,h,在实验前2,h取出,于室温下存放.

干燥装置如图 1所示.装置采用单双模谐振腔微波多功能综合实验平台(ZDM-2B型,南京汇研微波系统工程有限公司),输出功率为 0~1.5,kW(连续可调),微波工作频率(2,450±50)Hz,波导型号为MZY1500S-1,腔体尺寸为 330,mm×330,mm× 215,mm.采用电子天平(JJ3000型,精度为±0.1,g,G&G公司)在线称量,采用光纤测温仪(FOT-L-SDC1-F1-M2-R1-ST型,精度为±0.01,℃,FISO公司)在线测温.

大豆的机械强度由电子万能试验机(CMT6503型,美特斯工业系统(中国)有限公司)测量,施加力的范围为0~5,kN,准确度等级为0.5级.

图1 实验装置图Fig.1 Experimental apparatus

1.2测试方法

1.2.1初始湿基含水率

在101~105,℃、常压下将20,g样品置于干燥箱中干燥6~7,h后,每隔1,h称量一次样品质量,前后两次质量差不超过 2,mg时,即为质量恒定[16],此时测得绝干大豆的质量.湿基含水率的计算公式为

式中:m为湿物料初始质量,kg;sm为绝干物料质量,kg.实验测得大豆初始湿基含水率为20%,.

1.2.2爆腰率

爆腰是指大豆在干燥过程中出现表面裂纹现象.根据文献[17],从经过微波处理的大豆中随机取出100粒,其中的爆腰粒数与取样粒数的比值即为爆腰率.每批样品重复3次实验,取其平均值.

1.2.3大豆内部温度

在大豆上打一直径为 1.5,mm的孔,将光纤测温仪(光纤温度探头直径约为 1.5,mm)插入大豆内部,在线测量大豆中心的温度.大豆平均粒径为 8,mm,光纤探头尺寸相对较小,对大豆升温的影响可忽略.

1.2.4微波吸收效率测定

在微波干燥中,微波功率密度(简称功率密度)是最重要的工艺参数,其决定提供能量的大小及产品的品质.但在目前的文献中,功率密度的定义[18]往往忽略了微波的吸收效率,不能充分反映用于加热物料的实际能量大小.本文根据国际微波协会(IMPI)的方法(量热法)测定微波吸收效率[19].将装有250,mL水的烧杯置于微波腔中央,分别在微波功率为 100、200、300、400、500、600,W 下测定升温曲线.根据式(2)计算不同微波功率时水的微波吸收效率,其平均值即为本实验装置的微波吸收效率.

式中:c为水的比热容,J/(kg·℃);m为水的质量,kg;TΔ为水的温差,℃;P为微波功率,W;t为加热时间,s.

2 结果与分析

2.1微波吸收效率

不同微波功率时,水的升温曲线见图 2,水的微波吸收效率见表1.计算可得该装置的微波吸收效率平均为40.9%,.

图2 不同微波功率下水的升温曲线Fig.2 Water temperature curve under different microwave power

表1 不同微波功率下水的微波吸收效率Tab.1 Microwave absorption efficiency of water under different microwave power

2.2功率密度对大豆含水率的影响

设置微波功率为100,W,分别取不同装载量的大豆置于微波腔内,对应功率密度分别为 0.2、0.4、0.6、0.8,W/g.将湿基含水率(简称含水率)为 20%,的大豆干燥至可储藏含水率12%,,含水率变化曲线见图3.

由图 3可见,当功率密度小于 0.6,W/g时,功率密度的增加可大大提高干燥速率,其干燥时间大幅减少;但当功率密度大于 0.6,W/g时,继续增大功率密度对干燥速率的影响不再明显,而且过大的功率密度导致大豆爆腰率急剧增加,见表 2;当功率密度大于0.2,W/g时,爆腰率超过工业要求5%,.考虑微波吸收效率,作用于大豆的微波有效功率密度不可以大于0.1,W/g,该结论与文献[20]相符.

图3 不同功率密度时的含水率变化曲线Fig.3 The change of moisture content in different power density

表2 不同功率密度下大豆的爆腰率Tab.2 Crack ratio of soybean in different power density

2.3功率密度对大豆内部温度的影响

由于微波具有由内向外的加热特点,物料内部容易发生过热现象.在大豆干燥过程中,大豆内部温度超过 60,℃时,蛋白质会发生变性.因此,严格控制大豆内部温度至关重要.图 4为不同功率密度下的大豆内部温度变化曲线.

图4 不同功率密度下大豆内部温度随干燥时间的变化Fig.4 Internal temperature of soybeans with different drying time and different power density

由图 4可见:当微波功率密度为 0.2,W/g时,其内部温度稳定于56,℃,而在0.4、0.6、0.8,W/g时,大豆内部温度最终分别达到 60、62、64,℃;当大豆内部温度超过 60,℃时,内部组织部分糊化,由于微波干燥的不均匀性,个别温度过高部分甚至焦糊.因此,为了控制大豆干制品的品质,大豆内部温度不可超过60,℃,而大豆温度主要取决于功率密度,当功率密度小于0.2,W/g(有效功率密度小于0.1,W/g)时,大豆内部温度能得到较好的控制.

2.4功率密度对大豆机械强度的影响

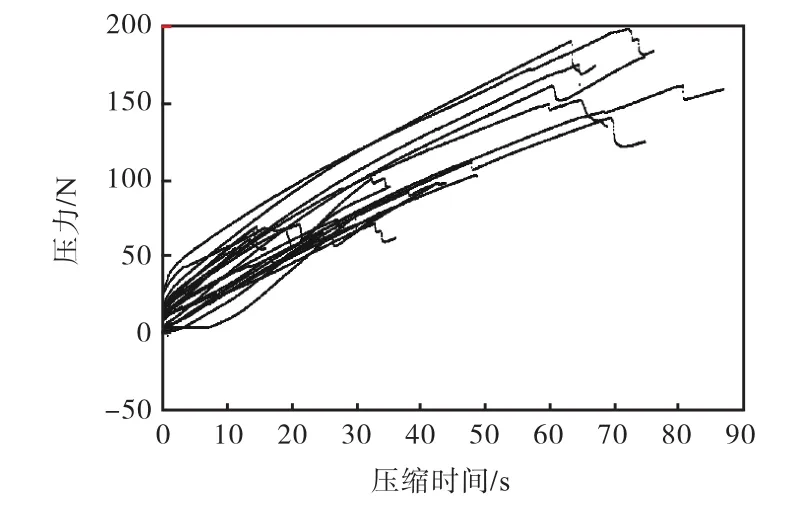

为了研究微波干燥过程对大豆机械强度的影响,将干燥后的大豆在电子万能试验机上进行压力破坏实验,分别测其可承受的压力极值.在功率密度为0.2,W/g时的干制品中,随机取20粒大豆进行压力实验,其压力曲线如图5所示.当压力曲线出现下降拐点时,表示大豆被破坏.此时作用的力为大豆可承受的最大压力.由于大豆内部组织的差异性,20个籽粒的最大压力值各不相同,总体位于60~200,N区间.

图5 功率密度为0.2,W/g时,20粒大豆的压力曲线Fig.5 Pressure curves of 20 soybeans when the power density is 0.2 W/g

为了更好地比较,分别对不同功率密度下干燥得到的大豆干制品进行实验,图6为不同功率密度时大豆干制品可承受的压力极值的平均值.可以看出,在功率密度为 0.2、0.4、0.6、0.8,W/g时,大豆所承受的压力极值分别为 101.11、89.19、83.58、65.95,N.功率密度为零表示没有经过浸泡干燥的原试样,其压力极值为 132.76,N.结果表明:微波干燥过程中,功率密度越大,其内部组织破坏越严重,大豆的脆性越强,因此其承受的压力极限值越小.可根据此结果控制大豆在运输及储藏过程中的机械运动.

图6 不同功率密度下的压力极值曲线Fig.6 Curve of the failure force with different power density

3 结 论

在微波干燥过程中,功率密度是影响干制品品质最重要的因素.本文以大豆为物料,研究不同功率密度对大豆含水率、内部温度、爆腰率及可承受压力的影响.结果表明:当功率密度小于0.2 W/g(有效功率密度小于0.1 W/g)时,大豆爆腰率可控制在工业要求5%,以下(本文为 2%,),大豆内部温度低于蛋白质变性温度 60,℃,内部品质得以保证.在运输和储藏过程中,大豆干制品可承受的压力极值为 101.11 N,否则容易被压溃,出现干燥后期破损.

[1] 李吉芬,王德华,董殿文,等. 塔式干燥机烘干大豆的工艺及节能降耗措施[J]. 中国油脂,2009,34(1):71-72.

[2] Mariani V C,Perussello C A,Cancelier A,et al. Hot-air drying characteristics of soybeans and influence of temperature and velocity on kinetic parameters[J]. Journal of Food Process Engineering,2014,37(6):619-627.

[3] Irigoyen R M T,Giner S A. Drying-toasting kinetics of presoaked soybean in fluidised bed. Experimental study and mathematical modelling with analytical solutions[J]. Journal of Food Engineering,2014,128:31-39.

[4] 马丽. 种子干燥技术研究进展[J]. 中国农业,2008(12):14-16.

[5] Wang L L,Chen Y M,Li Z G. The effects of freezing on soybean microstructure and qualities of soymilk[J]. Journal of Food Engineering,2013,116(1):1-6.

[6] 徐明坤,胥义. 冷冻干燥法制备快速制浆半成品大豆的工艺条件优化[J]. 江苏农业科学,2013,41(6):216-219.

[7] 黄永菊,伍晓明,沈金雄,等. 大豆种子超干燥保存研究:Ⅰ. 50,℃高温模拟老化对种子活力及生理特性的影响[J]. 中国油料作物学报,2000,22(3):39-42.

[8] Yang H,Gao J Y,Yang A S,et al. The ultrasound-treated soybean seeds improve edibility and nutritional quality of soybean sprouts[J]. Food Research International,2015,77:704-710.

[9] Ranjbaran M,Zare D. Simulation of energetic-and exergetic performance of microwave-assisted fluidized bed drying of soybeans[J]. Energy,2013,59:484-493.

[10] 任奕林,张春英,熊利荣. 黄豆的微波干燥及发芽试验研究[J]. 粮油加工与食品机械,2005(4):84-86.

[11] Schiffmann R F. Handbook of Industrial Drying[M]. New York:Marcel Dekker Inc,2006:345-372.

[12] 潘永康,王喜忠,刘向东. 现代干燥技术[M]. 2版. 北京:化学工业出版社,2007:515-516.

[13] Resurreccion F P,Luan Jr D,Tang J,et al. Effect of changes in microwave frequency on heating patterns of foods in a microwave assisted thermal sterilization system[J]. Journal of Food Engineering,2015,150:99-105.

[14] 李莉,田建文,关海宁. 微波加热技术在食品贮藏中的应用与发展[J]. 保鲜与加工,2006,(3):13-15.

[15] 康健. 微波加热技术及其在农副产品加工中的应用[J]. 西北农业学报,1999,8(4):110-112.

[16] Wang R F,Li Z Y,Wu L,et al. Effects of MW-hot air parameters on drying soybeans in the rotating drum[J]. Transactions of the TSTU,2012,18(1):115-127.

[17] 朱德文,朱德泉,李慧. 微波干燥玉米籽粒的试验研究[J]. 干燥技术与设备,2006,4(2):81-83.

[18] Kisselmina Y K,Cyril D,Etienne G Z,et al. Power density control in microwave assisted air drying to improve quality of food[J]. Journal of Food Engineering,2013,119(4):750-757.

[19] 闫丽萍,马进明,孙曼,等. 微波炉特性研究[J]. 四川大学学报:自然科学版,1996,33(4):460-463.

[20] 朱德泉,王继先,朱德文,等. 小麦微波干燥特性及其对品质的影响[J]. 农业工程学报,2006,22(4):182-185.

责任编辑:常涛

Effect of Microwave Drying on Mechanical Properties and Qualities of Soybeans

SONG Lingling,ZHANG Lijuan,WANG Zhe,WANG Ruifang,XU Qing,LI Zhanyong

(College of Mechanical Engineering,Tianjin University of Science & Technology,Tianjin 300222,China)

To solve the easily occurring problems in microwave drying of soybeans such as cracking and internal overheating,soybeans were dried in a rectangular microwave cavity.The transient moisture content,internal temperature of the soybeans were monitored,and the cracking ratio and the mechanical strength of the dry products were evaluated.The results show that,when the microwave power density was less than 0.2,W/g(effective absorption power density was less than 0.1,W/g),the quality of the dried soybean can be ensured:the soybean crack ratio can be controlled to meet the industrial requirements of 5%,(2%, in this research);the internal temperature of soybean was lower than that of the protein denaturation temperature and the mean yield stress of the soybean was 101.11,N.

microwave drying;soybean;power density;quality;mechanical property

TQ051.5

A

1672-6510(2016)04-0065-04

10.13364/j.issn.1672-6510.20150115

2015-09-07;

2015-12-03

高等学校博士学科点专项科研基金资助项目(20111208110004);国家自然科学基金资助项目(21106104)

宋玲玲(1979—),女,湖北人,硕士研究生;通信作者:王瑞芳,副教授,wangruifang@tust.edu.cn.