热轧卷取机夹送辊表面堆焊修复技术

吕艳春

(北京首钢机电有限公司迁安机械修理分公司,河北 迁安 064400)

热轧卷取机夹送辊表面堆焊修复技术

吕艳春

(北京首钢机电有限公司迁安机械修理分公司,河北 迁安 064400)

对热轧卷取区域夹送辊磨损机理进行分析,选择合理的堆焊材料,并制定相应的堆焊修复工艺,提高夹送辊的在线使用周期,在线试验表明,不同焊材及焊接工艺对使用寿命有明显的影响。

夹送辊;表面堆焊;焊接材料;焊接工艺

热轧带钢卷取机夹送辊及助卷辊是热轧带钢生产线上的重要装备之一,负责导向、夹送轧制好的钢板,夹送辊及助卷辊辊面质量的好坏将直接影响钢板的质量。夹送辊工作温度约为500~700℃,且要承受很大的压力,其主要失效形式有粘钢、凹坑、龟裂等,因此要求夹送辊辊面应具有良好的耐热疲劳性能和耐磨性能。

目前,为了提高夹送辊的使用寿命,较经济的方法是在在辊面堆焊一层具有特殊性能的材料,形成复合材料的工程结构,而特殊性能的焊接材料是其中的关键技术。

一、焊材选用

通过查找相关资料初步得知,夹送辊在使用过程中出现的粘钢与轧制工艺、板材种类、辊面硬度等有关,提高辊面硬度有助于减少粘钢。在要求堆焊层具有较高的耐磨性和良好的耐热耐疲劳条件下,堆焊层应有一定的Cr、Mo、Ni、V、W等元素。目前国内各主要钢厂和堆焊协作厂大都采用此类熔敷金属成分相近的焊接材料作为夹送辊表面堆焊材料,堆焊后夹送辊的使用寿命可以达到预期效果,但由于选用的焊接材料优劣各异,工艺方案不同,导致部分夹送辊辊面堆焊层存在砂眼、夹渣、硬度不均、疲劳裂纹和粘钢等缺陷。

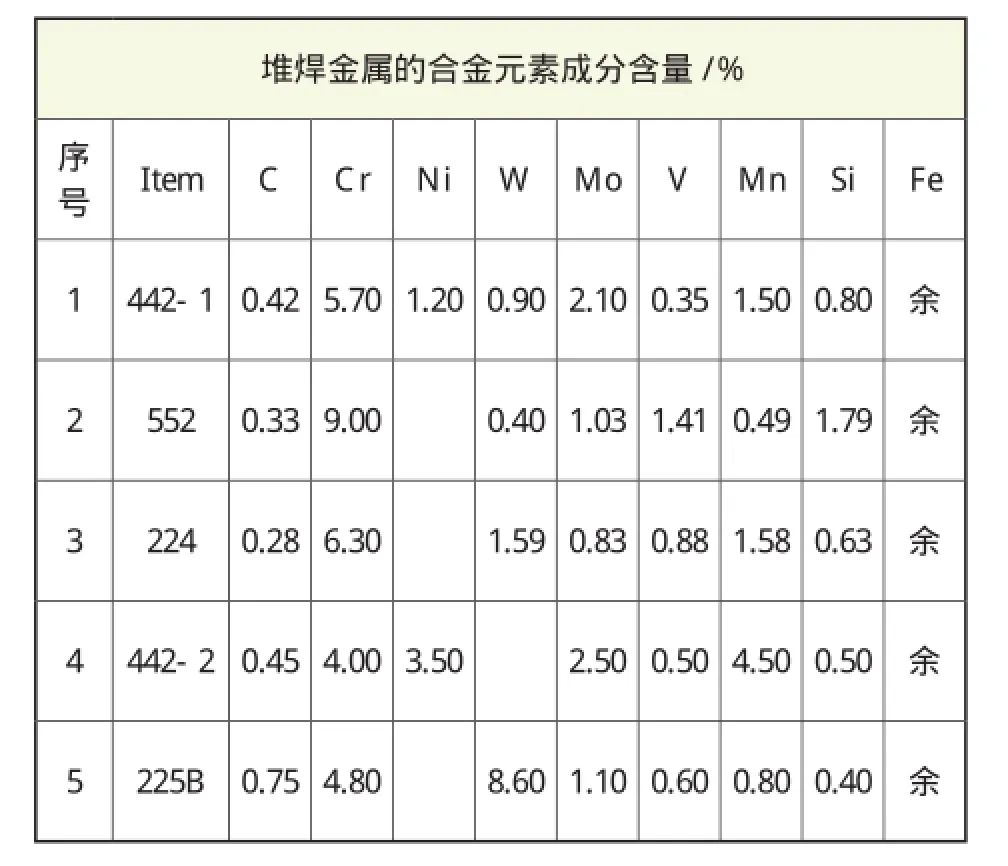

对本公司热轧卷取区域夹送辊的在线使用情况、轧制钢种种类以及使用工况等因素进行分析,采用不同的焊丝进行试验,对每批次到厂的原材料进行工艺评定,初步确定焊丝的成分、硬度的参数,并摸索堆焊工艺参数。试验不同的焊丝成分如表1所示。

表1 堆焊用焊丝化学成分统计

二、修复方案的确定

1.夹送辊的构造及失效机理

夹送辊是CSP生产线后部卷取机械的重要组成部件之一,其作用为在开始卷取时咬入带钢,使带钢头部向下弯曲并沿导板方向顺利地进入卷桶,并建立卷取操作所需的张力。上夹送辊为空心辊焊接结构,下辊为实心。上、下夹送辊均为硬质耐磨表面,冷却方式均为外水冷却方式。

热连轧夹送辊承受500℃以上钢带高速冲撞和甩尾打击,而且辊子与钢带之间相对速度差时有发生,因此夹送辊损坏失效行为主要为磨损、粘钢和局部小块剥落。其中粘钢是由于相对速度差引起的粘着磨损。

2.夹送辊的修复路线及修复工艺

根据焊接材料及工艺方法,最终确定工艺路线为:夹送辊粗加工—辊面着色探伤—端面挡边—预热—管状焊丝堆焊—焊后热处理—辊面粗加工—辊面着色探伤—辊面精加工—辊面着色探伤—辊面打磨—辊面硬度检验—超声波探伤—动平衡试验—合装—装机使用。

由于堆焊层厚度高,堆焊层数多,同时由于堆焊工艺、药芯焊丝或焊剂本身缺陷,经常出现网状裂纹。针对不同的焊接材料,制定一对一的修复工艺,在试验过程中严格按照工艺文件执行。以其中224焊丝为例,工艺方案如下。

(1)辊面粗加工。根据图纸堆焊层技术要求确定车削尺寸,要求车削尺寸较堆焊层厚度小4~5mm,并对辊身进行着色探伤和硬度检测,确保辊面硬度在35HR C以下,辊身无裂纹等缺陷。

(2)辊子端面挡边。对辊子端面进行挡边,确保堆焊过程中焊接到边部。

(3)工件预热。以80℃/h的速度升温至300℃,保温10h后开始堆焊作业。

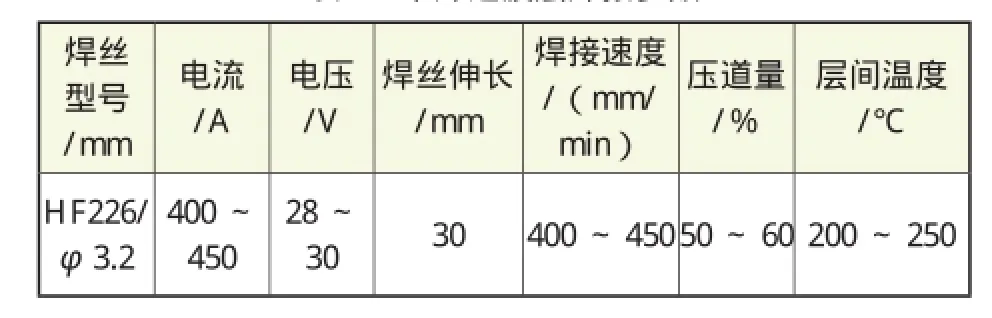

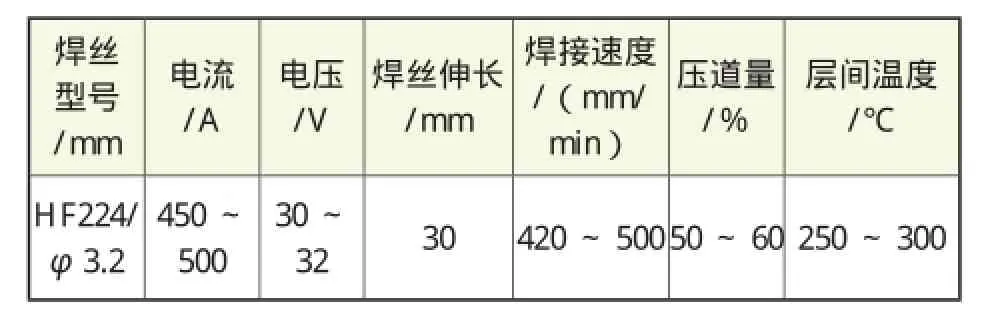

(4)焊接参数。为了避免硬质合金层直接与母材堆焊时出现裂纹问题,先进行打底层的堆焊,且堆焊工作应连续进行,要求焊缝排布均匀,焊接规范稳定。打底层和硬质合金层堆焊采用不同的焊接参数,分别如表2、3所示。

表2 堆焊过渡层焊接参数

表3 堆焊合金层焊接参数

(5)焊后热处理。焊后将辊子随炉缓冷至100℃以下,以60℃/h的速度升温至560℃保温10h,炉冷至80℃以下出炉。

(6)焊后机加工及检测。出炉后缓冷至室温,对辊面进行粗加工、精加工、并检测辊面硬度及辊面状况,无缺陷后进行动平衡试验。

(7)缺陷的处理。

①裂纹缺陷。

焊接过程中出现裂纹缺陷时,停止堆焊,用角磨机进行打磨后,着色探伤至无缺陷后再次进行堆焊;裂纹严重时,应退火后对裂纹进行车削处理,重新进行预热及堆焊作业。裂纹产生原因主要为焊丝成分、焊接温度、焊接参数等,针对不同问题制定相应的解决措施。

②沙眼、气孔等缺陷。

每堆焊一层,检查表面状态,存在气孔、沙眼等缺陷时,用角磨机对缺陷部位进行打磨,直至目测无缺陷后,再采用堆焊机头进行补焊处理。

③热处理后及机加后出现缺陷。

热处理后及机加后出现气孔、夹渣、裂纹等缺陷时,采用角磨机打磨后采用堆焊机头补焊处理;机加工后出现气孔等缺陷,先用角磨机打磨,再用T IG进行补焊,同时堆焊操作人员要检查焊剂干燥情况及辊面清洁情况。

为了确保带钢表面质量,禁止对辊面的缺陷进行点焊处理,在精加工后出现的缺陷,需采用堆焊机进行补焊,补焊后进行热处理,热处理温度及保温时间按照补焊的尺寸确定。

3.成分、硬度的检测

精加工后对辊面的硬度进行检测,沿辊身轴线方向每100mm检测6个点,并且将辊面旋转180°的对称位置同样进行硬度的检测,要求硬度分布均匀。

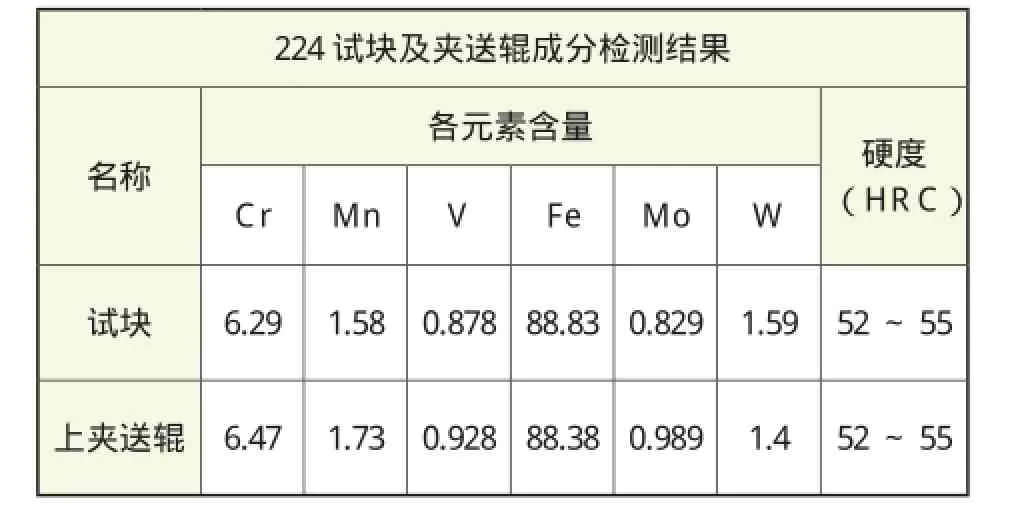

为了对不同焊丝堆焊的辊子上线使用情况进行对比分析,精加工后,采用红外光谱仪对合金成分进行检测,并记录检测结果如表4所示。

表4 红外光谱仪对成分的检测结果

成分检测结果表明,采用224焊丝堆焊后的试块及夹送辊的成分均与焊丝的标准成分相匹配,且成分检测结果偏差在3%以内,说明堆焊过程中合金元素成分基本无烧损现象,焊接参数设计合理。

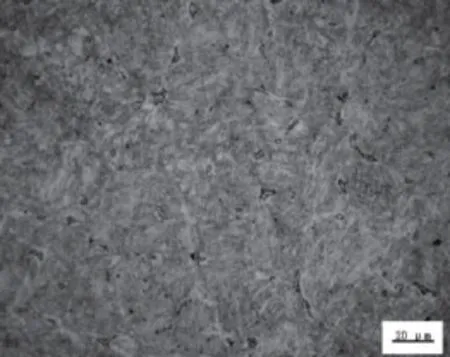

4.堆焊层金相组织

采用同种焊丝、按照相同的工艺路线及工艺参数堆焊一试块,随辊子一起进行热处理,机加工后对金相组织进行了查看,如图1、2所示。

图1 试块1堆焊层金相组织X500

图2 试块2堆焊层金相组织X500

表5 224焊丝堆焊的上夹送辊上线情况统计

堆焊层中含有一定成分的Cr、Mo、W、V等,与C形成较稳定的碳化物。在堆焊过程中,大量溶入基体组织的碳化物起固溶强化作用,回火时Mo、W、V以细小碳化物的形式弥散析出,起到弥散强化的作用,堆焊层金相组织为回火马氏体,具有良好的常温硬度、红硬性、耐热疲劳性和耐磨性。由此初步判断焊丝化学成分及热处理工艺设计合理。

三、上线试验情况

辊子堆焊完成后,安装在二热轧2#卷取机进行上线试验,每次修磨后对尺寸、成分及硬度进行检测,在上线过程中进行跟踪并做好记录如表5所示。

上线试验结果表明,采用224焊丝堆焊的夹送辊,上线使用过程中未出现粘钢、辊面麻点(凹坑)问题,且每次上线后的修磨尺寸在1.5~2mm,辊面较其他成分堆焊的夹送辊耐磨性好,使用过程中未出现龟裂问题,确保了带钢表面质量。

四、结语

通过反复的试验,上线使用效果表明,442-1焊丝堆焊的夹送辊上线使用过程中出现了裂纹问题;552焊丝堆焊的夹送辊上线使用过程中出现了粘钢的问题,分析原因主要为焊丝中的Cr含量较高(通常控制在7%以内较合理);442-2及225B焊丝堆焊的夹送辊上线使用时辊面锈蚀严重,且严重的锈迹印在带钢表面影响带钢表面质量。

对比结果表明,采用224焊丝堆焊的夹送辊上线使用效果较好。通过选用合适的焊丝、控制堆焊过程中的工艺参数、制定合理的热处理工艺,能够有效地改善夹送辊使用过程中出现的粘钢、辊面磨损严重以及辊面麻点(凹坑)等问题,确保了卷取过程中的带钢表面质量。

[1]李文,赵磊等.夹送辊在热轧带钢卷取中的应用及改进[J],四川冶金,2014(10),19-22.

[2]张志强.热连轧机夹送辊的表面堆焊工艺[J],一重技术,2007(3),44-46.

[3]张洞明.表面堆焊技术在夹送辊上的应用[J],焊接,2006(7),40-42.

[4]王宝清,王立志等.高硬度堆焊符合制造轧辊氧化裂纹形成机理[J].“2011现代冶金轧辊技术”学术研讨会论文[C].146-152.

TG455

B

1671-0711(2016)04-0060-03

2016-03-14)