海上独立钢桩导向架的结构设计与有限元计算

撰文/广东华尔辰海上风电工程有限责任公司 方晶

海上独立钢桩导向架的结构设计与有限元计算

撰文/广东华尔辰海上风电工程有限责任公司 方晶

海上独立钢桩进行插桩作业时,需要导向架对其定位导向及垂直度调节,导向架主要由上层抱箍、中层立柱结构、下层导向桁架结构,以及若干调节油缸组成。本导向架的设计充分考虑了水流力、风载对导向架结构的影响,并根据施工条件考虑了多个工况,确保导向架结构设计合理,通过ANSYS有限元分析软件,验证设计的合理性,并进一步优化结构,节约成本。

一、引言

导向架用于大直径单桩基础施工过程中的导向和垂直度调节,为保证打入钢桩的垂直度,需要设计独立的导向架平台;本文设计的导向架由导向架本体和四根定位桩组成,在打桩过程中,导向架与船体脱离开,通过四根定位桩将导向架固定,形成独立的海上施工平台,即使在大风浪的情况下,船体横纵摇也不会对导向架在打桩过程中的垂直度产生影响。

二、导向架整体结构设计

导向架用于海上施工平台,需要考虑水流力和风载对结构的影响,因此首先需要风载和水流进行计算。

风压: q=245.2kg/ms2,q=245Pa

按型钢制成的平面桁架风力系数取:C=1.3

结构的充实率取:φx=0.4,φy=0.6

挡风折减系数:ηx=0.43,ηy=0.43

单根桁架的迎风面积: Ax=27.6m2,Ay=26.4m2

总迎风面积:Ax1=3(1+ηx)·AxAx1=118.404m2

Ay1=3(1+ηy)·AyAy1=113.256m2

风载荷:PWx=C×q×Ax1,PWx=3.849tf PWy=C×q×Ay1,PWy=3.681tf

三、有限元模型建立

设船长方向为X方向,船宽方向为Y方向,考虑到Y方向为导向架计算控制工况,因此计算主要以Y方向为主。

ET,1,beam188 !单元类型

MP,EX,1,2.06E11 !弹性模量

MP,PRXY,1,0.3 !泊松比

MP,DENS,1,7850 !密度

ACEL,0.0,0.0,10.29 !重力加速度

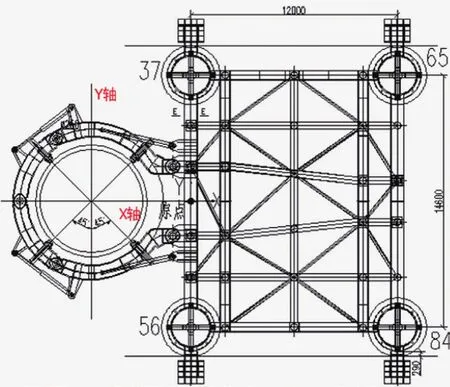

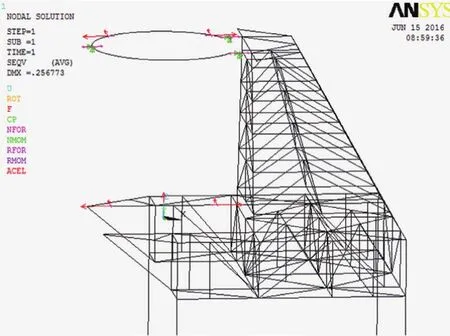

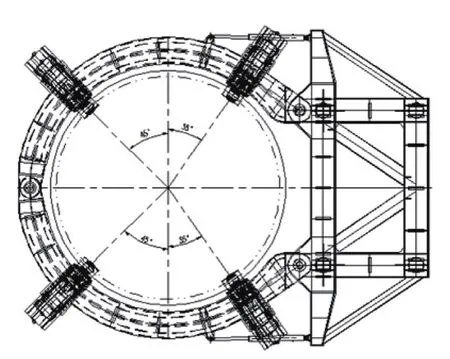

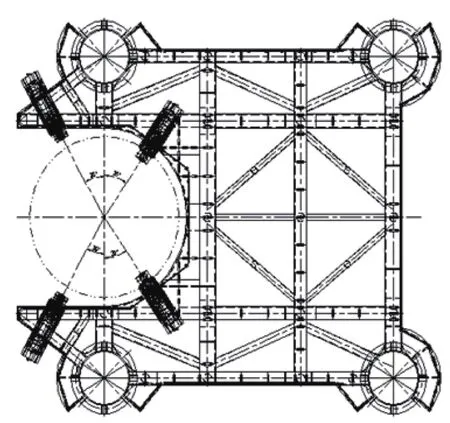

节点力加载位置为抱箍圆圈均布在四分之一位置,受力点在四个抱紧油缸上。图1为导向架总体设计图,图2为导向架有限元模型。

考虑到垂直度千分之二:钢桩67m。

允许最大位移为: td=2/1000×67m

图1 为导向架总体设计图

图2 为导向架有限元模型

其中,ρ为1015kg/m3;v为2m/s;Cw为0.73;A为6.5m×10m。

水流产生力:Fw=Cw×ρ/2×v2×A,Fw=96.3KN

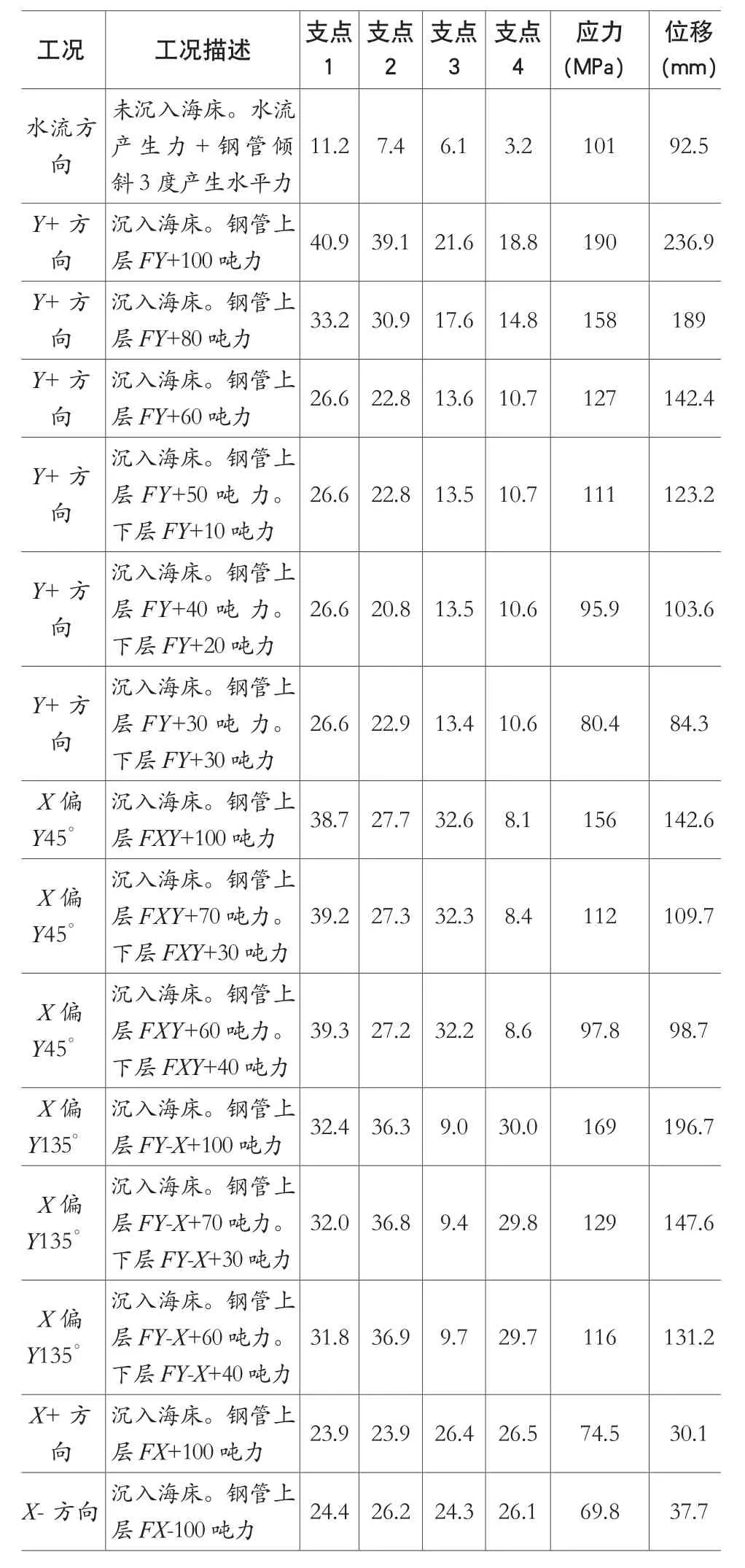

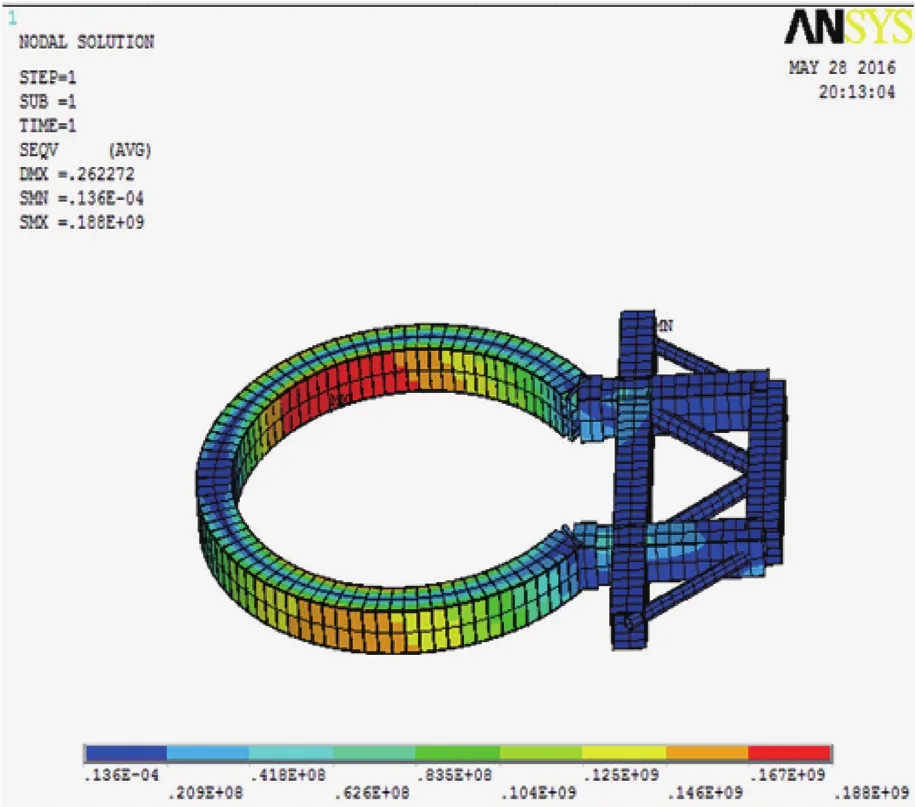

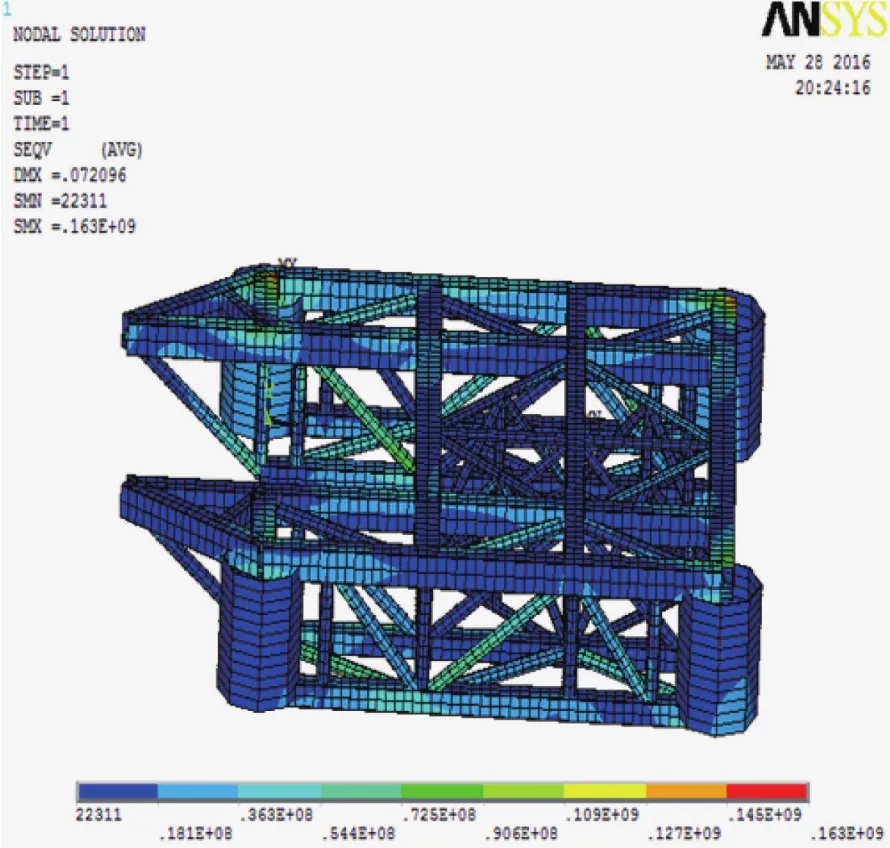

导向架材料为Q345C,根据钢结构设计规范,许用应力为226MPa左右;通过设计参数的输入,导向架各工况应力分布如表所示。

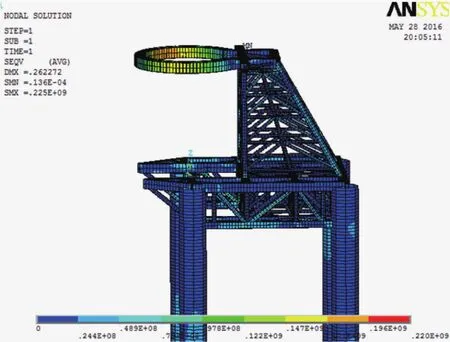

根据实际情况,在导向架受横向水流和横风作用情况下,为最危险工况,以此基础建立有限元模型。图3为导向架整体有限元受力分析。

图3 导向架整体有限元受力分析

四、上层抱箍结构设计

通过对钢桩直径、重心以及施工地质条件等技术参数进行分析,钢桩入泥后,会自重下沉一定深度;施工前,导向架会提升10m,以保证钢桩重心在上层机械手下面,使油缸水平推力减小,减轻导向架本身负荷,上下两层导向结构可以分别对钢桩垂直度进行调节,中间立柱采用桁架结构,重量轻,传力明确,通过综合分析,导向架整体高度在17m左右比较合适;考虑到碰撞间隙,上层机械手在合拢状态下内径为7m,水平推力油缸安装固定后,前端单个滚轮结构伸出0.2m,从而保证在闭合状态下,钢桩和机械手油顶滚轮之间有10cm间隙,避免调整垂直度前发生碰撞。图4中上层抱箍结构设计图,图5上层抱箍应力云图。

表 各工况受力计算

图4 上层抱箍结构设计图

图5 上层抱箍应力云图

五、中层立柱结构设计

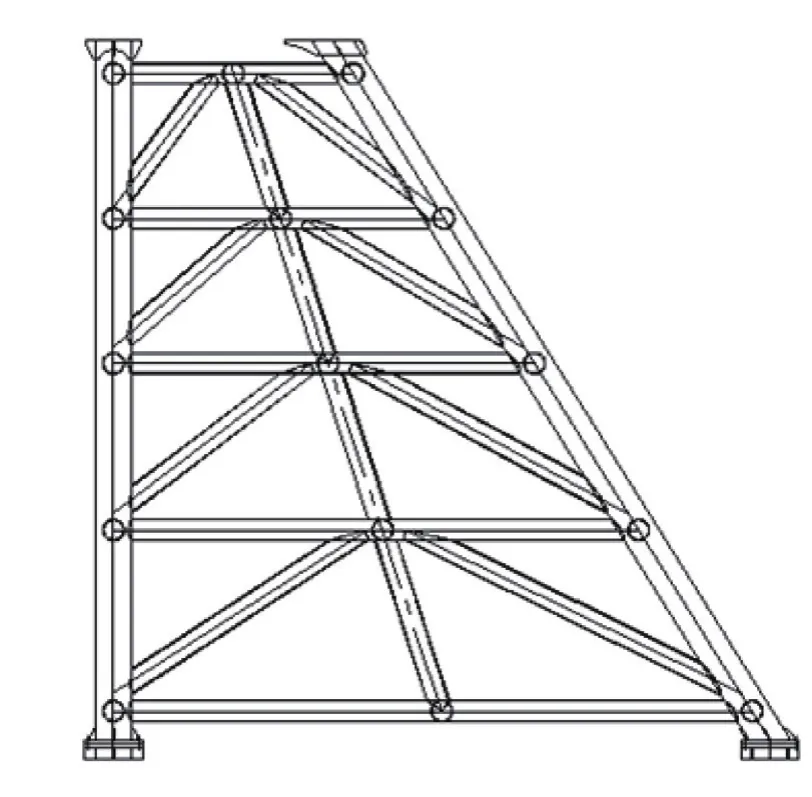

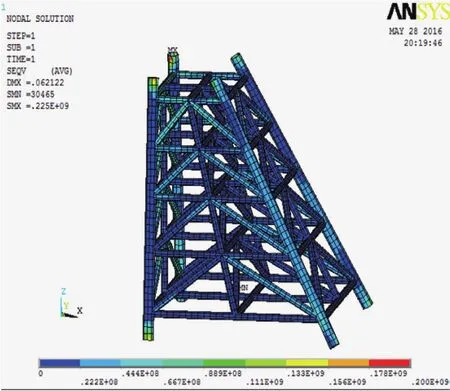

中层立柱结构主要承受打桩时向下的水平力和以及起吊过程中对下层导向桁架的拉力,考虑到迎风面积,立柱设计成桁架结构,结构轻,受力明确;中层立柱主肢采用无缝钢管φ500×12,通过模型建立,局部应力云图如图6所示,图6中层立柱结构设计图,图7中层立柱应力云图。

六、下层导向桁架结构设计

下层导向桁架与钢套设计成一个整体,下层导向桁架分为上下两层,两层之间间距有5m,钢套直径为φ2460mm,上下两端分别与两层桁架焊接,钢套中间用于插定位桩,钢套外侧均设计有加劲板,为保证打桩过程中整体结构的刚度,两层桁架设计成箱型结构,通过抗弯计算,确定箱型截面尺寸,然后计算应力,优化结构尺寸,减轻重量。如图8下层导向桁架设计图,图9下层导向桁架应力云图。

图6 中层立柱结构设计图

图7 中层立柱应力云图

图8 下层导向桁架设计图

图9 下层导向桁架应力云图

七、结语

本导向架的结构设计完全依据项目的技术文件参数,在初步设计整体结构后,用ANSYS有限元软件对结构进行校核,在满足项目对油缸水平力和垂直力的各项指标要求后,优化结构,减轻重量。目前,经此方案生产的导向架结构应用于施工现场。同时,这种平台式导向架的灵活、高效和精确调整垂直度的优点,对近海大型风电场建设快速施工的钢管桩插打、试桩数据采集及后期风机安装具有典型意义。