自动化仓储系统的经济性分析

太原高科锐志物流仓储设备有限公司/马笑

自动化仓储系统的经济性分析

太原高科锐志物流仓储设备有限公司/马笑

自动化仓储系统是现代物流的关键节点,它以物料仓储立体化、仓储管理数字化、物料搬运无人化、收发作业自动化和信息传输网络化诸特征,日益受到重视和青睐。稳定性、可靠性、实用性、经济性、先进性、开放性等都是建设一个物流项目需要考虑的关键因素,而其中的经济性又是重中之重。

自动化仓储系统的投资决策应综合考虑国家政策、行业特点、生产规模、土地供应、库存品种、存量、周转频率、管理要求、经济性要求等多个方面。

我们可以分别从初期投资、运行的经济性和社会效益三方面来看投资建设一个自动化立体仓库的经济性。本文以成品立体仓库建设为案例,具体分析自动化仓储系统的经济性。

一、案例概况

太原高科锐志物流仓储设备有限公司成立以来,专注于对物流系统的规划与设备研发,取得了一些成绩,特别是在长件物流上投入较大,也积累了大量的数据。公司在2011~2016年间分别为长杆件物料(长度6米以上)生产企业建造了“长件成品自动化立体存取配送系统(成品库)”十余座,其中一座立体库在2013年中国有色金属协会主持的科技成果鉴定会上被评为“填补国内空白,具有国际先进水平”。该项目具体情况如下:

1.设计规模(见表1)

表1 成品库设计规模

2.设备配置

(1)高层组合货架(见表2)

表2 高层组合货架概况

(2)双立柱长件巷道堆垛机7台

(3)入库区设备配置(见表3)

表3 入库区设备配置

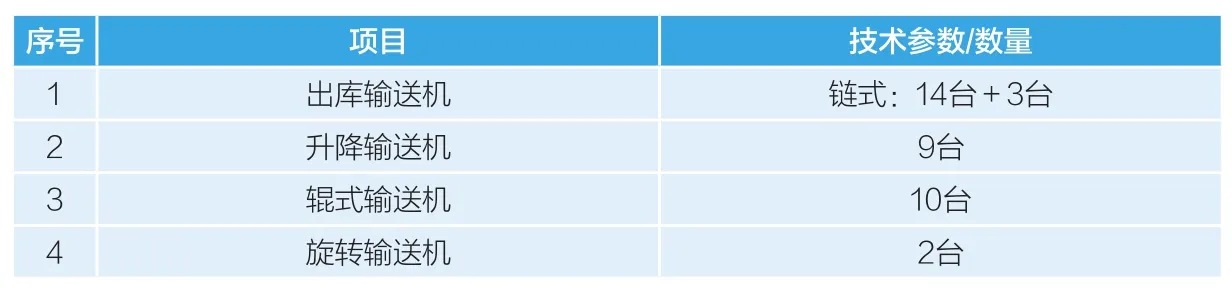

(4)出库区设备配置(见表4)

(5)装车作业区设备配置(见表5)

(6)信息管理和自动控制系统

系统的体系结构分为三个层次,即信息管理层—过程监控层——实时控制层,采用三级联网在线联机方式。

仓库管理系统(WMS)主要是对仓库货物信息进行管理,实现便捷的存储查询;控制系统(WCS)负责整个系统的作业调度、设备监控、点阵屏控制和账目的自动更新。

自动化仓储系统作为ERP系统的一个可独立运行的数据节点运行,同时能够和ERP系统完成数据交换,包括执行ERP系统下达的出/入库指令和响应ERP系统的数据查询。

表4 出库区设备配置

二、案例经济性分析

1.成品库设备投资与建筑投资

设备投资2000万元;

建筑投资:本项目用地6944m2合10.4亩。土地价格按当地当年每亩最低价80万元/亩计算,厂房建筑造价按1400元/m2计算,为80×10.4+0.14×6944=1804.16万元。

两项合计:3804.16万元。

2.运行的经济性

成品库主要用于长件成品存储和配送,由于它处于生产过程末端,不直接反映制造成本,而是企业综合服务能力的体现。成品库的经济性主要体现在以下五个方面。

表5 装车作业区设备配置

(1)存储量增加,存取效率提高和周转期缩短

第一,存储量增加。采用平面库时,产品的储存期平均为3~4个月,储存量最大为2700多吨,且占地面积大。自动化立体仓库投入使用后,产品的储存期平均为1~2个月,储存量最大可达3500吨,且占地面积小。

第二,入出库效率提高。采用人工库时,每天平均最大出入库量合计为460t,入库需要24h,出库需要14h,出入库合计耗时38h,单位时间平均出入库重量=460/ (24+14)=12.1t/h。使用自动化立体仓储系统后,平均每天最大出入库量合计为600t,入库需要24h,出库需要9h,出入库合计耗时33h,则:单位时间平均出入库重量=600/ (24+9)=18.18t/h;入出库效率提高50.2%。

第三,降低出入库人工费用。如按最大平均产量300t/d计算,自动仓库比人工仓库可多出入库300(1-1/1.5)=100t/d。如果按年工作时间300天,人工出入库平均费用64.3元/t计算,每年可降低出入库人工费用100(t/d)×300(d)×64.3元/t=192.9万元。

第四,由于存取效率提高,仓储周转期缩短,使资金周转加快。

(2)减少用地而产生的经济效益和社会效益

成品库立库区为10~11层,最大限度地利用了厂房的空间,提高了空间利用率和单位空间的储存量。与平面仓库(含二层仓储)相比,节省长248m、宽28m(6944m2)的库房约3-4栋,约合减少占地面积20000~30000m2(30~45亩)。按2012年厂址每亩最低地价80万元计算,可减少购地费用2400~3600万元;如土建投资按每平方米造价1400元计算,则可减少成品仓库建筑投资2800~4200万元。两项合计:5200~7800万元。

(3)劳动力成本下降

按现有生产能力计算,如果采用原有的出入库方式,则每班需配备出入库信息员28名,入库工48人,出库工48人,合计需要124人。采用自动化立体仓库后,需出入库信息员9人,入库工16人,出库工36人,维护工1人,合计需要62人,共减少62人,年节约人工费用297~372万元。

(4)工人劳动强度降低,压库损失减少

采用自动化立体仓储系统后,长件产品出入库及库内的搬运实现了机械化、自动化作业,员工从繁重的体力劳动中解放出来。且单车型材的装车时间由原来的14h缩短到10h,减少装车时间4h。

同时,还解决了过去长期存在的库内有料,出库时却找不到,造成库存死料或错发货退赔等问题。过去,平均每年因此类问题报废的型材有100~120t。按平均每吨型材加工费2500元计算,每年造成的经济损失高达25~30万元。

(5)节能减排

巷道式堆垛机行走电机功率≤10kw,只有同类电机功率的四分之一,节约用电功率30kw。本立体仓库共有7台堆垛机,如平均每台堆垛机一天工作12小时,则年节电83.16万kw,节约电费费60万元。

通过以上分析可知,采用自动化立体仓库后,该企业在仓储环节可减少投资(2400~3600)+(2800~4200)=5200~7800万元,年提高经济效益=(276+157.87+25+60)~(372+157.87+30+60)=(518-620)万元。

(6)出入库自动化、管理信息化促进了企业转型升级

由于实现了出入库自动化、管理信息化,改变了过去平库存放,叉车或人工搬抬,手工记账,人工管理时存在的不能适应企业生产节拍、管理落后等诸多弊端,产品出入库准确度与质量提高、损耗减少、销售网络化,促进了企业转型升级。

3.社会效益

节能减排效果显著。该立体仓库共有7台堆垛机,如平均每台堆垛机一天工作12小时,按每度电减少二氧化碳排放0.997kg计算,则:减少CO2排放量=7(台)×30( kw)×12(h)×365(d)×0.997(kgCO2/ kw*h)=917t/年。

目前,我国共有铝型材企业900多家,如有十分之一左右的厂家使用这样的仓库,仅土地占用可减少费 用=(20000~30000)×100=200-300万m2,减少仓库土建投资=(20000~30000m2)×1400元 / m2x100=28~42亿元。

表6 自动化立体仓储系统部分投资效益比较表

三、案例经济性综述

由表6中的数据可以看出:

(1)自动化立体仓储系统与平库比较,具有4倍以上的存储比率,因此土地占用小,利用率高;由于采用信息技术和自动控制设备,出入库效率可提高50%以上;并因此使货物周转期缩短,资金周转加快。

(2)虽然案例项目自动化立体仓储系统并不属于生产设备,不直接具有产出能力,但由于其高效、低耗,可以产生一定的直接效益。

(3)土地和建筑费用节约是自动化立体仓储系统最显著的间接效益,节约额接近或可抵偿建库投资。

(4)从投资费用和直接、间接效益平衡点看,建设立体库往往一年最多两年即可回本。

综上,自动化立体库是一种高储存量、高存取质量的物流系统,它的使用可以大幅减少土地占用,在土地资源日益紧张的未来具有积极的经济效益和社会效益;设施的投入可以较大地提高相关环节的效率,降低人工成本,减小劳动强度;由于该系统与企业ERP系统无缝连接,可实现管理信息化,促进企业转型升级。这些无疑都是目前企业决策者要考虑的内容。

当然,经济性是无止境的,要使得一个自动化物流系统能有效持续地提高其经济性,还需要物流人投入更多的精力,比如研发节能堆垛机、研发高效电机等。