自融雪沥青路面长期融雪性能测试方法研究

王同福

(德州市公路管理局,山东德州 253000)

自融雪沥青路面长期融雪性能测试方法研究

王同福

(德州市公路管理局,山东德州 253000)

为测试与评价自融雪沥青路面的长期融冰雪性能,利用自行研发的试验装置测量溶液密度,提出自然浸泡和加速溶出两种试验方法,根据全面积溶出法计算融雪盐有效成分溶出量,绘制溶出量与时间的关系曲线。结果表明,自然浸泡情况下,盐化物有效成分溶出速率前期较快,而后匀速溶出,最后缓慢溶出,并且溶出速率不断减小;加速溶出情况下,温度为36℃时盐分溶出速率最快,盐化物有效成分的溶出速率随时间的延长不断减小;加速溶出和自然浸泡试验盐分析出随时间的变化趋势一致,通过加速溶出试验可预测自融雪沥青路面的融雪寿命。

公路;自融雪沥青混合料;全面积溶出法;自然浸泡法;加速溶出法;长期融雪性能

道路状况的好坏是影响交通安全的重要因素,当路表结冰时,抗滑能力不足,对行驶车辆的安全性极为不利。据统计,冬季15%~30%的交通事故与路面积雪有关。

盐化物自融雪沥青路面是在沥青混合料中添加化学类抑制冻结材料而形成的具有融冰雪能力的路面,在对流、扩散和毛细作用下,路面内部盐分逐渐析出而抑制道路表面积雪结冰。国内对自融雪路面融雪性能的评价仅从有效融雪成分的可释性方面进行定性分析,不能准确表征自融雪沥青路面的长期融雪效果。对融雪剂技术研究较成熟的日本主要采用硝酸银滴定法,通过观察路表是否有白色沉淀产生来判断路面是否有盐分析出,间接评价自融雪路面是否具有融冰雪功能。但该方法只是一种定性评价方法,不能确定道路中盐化物的溶出量和剩余量,不利于实验室内试验研究。目前对于室内测试盐化物自融雪沥青混合料析出情况还没有定量试验方法。该文利用盐化物有效成分在自然浸泡和加热浸泡状态下随时间的溶出量表征其长期融雪性能,只要能测出盐化物溶出量,就能说明沥青路面内部含有融雪盐成分,该路面具有融雪性能。

1 原材料技术性质

(1)沥青。采用武汉路翔牌SBS改性沥青,其主要技术指标见表1。

(2)集料。所用粗细集料的主要物理、力学指标分别见表2和表3。

(3)矿粉。采用石灰岩磨细矿粉,其主要技术指标见表4。

表1 沥青的技术指标

表2 粗集料的试验结果

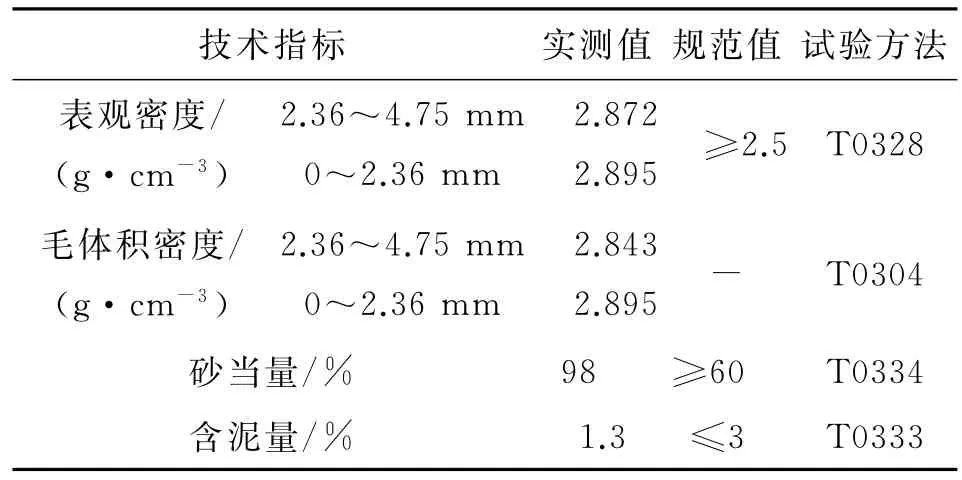

表3 细集料的试验结果

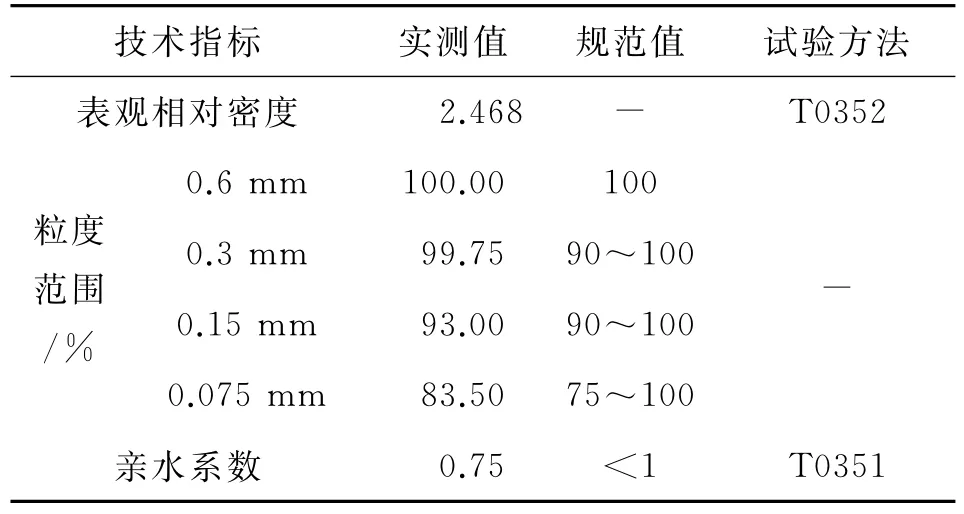

表4 矿粉的试验结果

(4)盐化物自融雪外加剂。盐化物自融雪外加剂主要有颗粒状及粉末状两种,这里采用颗粒状自融雪外加剂V-260,其物理性能指标见表5。V-260自融雪外加剂的有效成分呈碱性,不会腐蚀路面结构和构筑物,有利于环境保护。

表5 颗粒状自融雪外加剂的物理性能指标

2 盐化物沥青混合料融雪性能测试方法

采用自行研发的自融雪路面长期融雪性能测试装置(见图1)进行盐化物沥青混合料盐分析出试验,模拟实际情况下盐化物的溶出情况,根据试验结果计算混合料不同使用时间段的溶出量。

图1 盐化物自融雪路面长期融雪性能评价装置

2.1自然浸泡法

自然浸泡法是在常温(<20℃)条件下将成型的马歇尔试件放入图1所示容器内(容器中的水位必须能浸泡试件的上表面),浸泡一段时间后,通过测定容器内溶液密度来反算试件中盐化物析出量,估计自融雪沥青路面的长期融冰化雪性能。

2.1.1试验方法

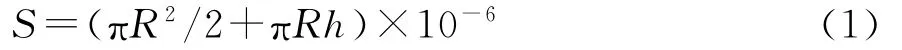

对于马歇尔试件盐分析出量的测定分为单面积溶出法和全面积溶出法。单面积溶出法由于试件只有一个表面暴露在水中,盐化物的溶出量较少,溶液中浓度较低,测量结果误差很大。因此,采用全面积溶出法测量。试件溶出面积按下式计算:

式中:S为马歇尔试件表面积(m2);R为马歇尔试件直径(mm);h为实测马歇尔试件高度(mm)。

2.1.2试验结果分析

根据试验结果(见图2),按式(2)~(3)计算试件有效成分析出量占盐化物总量的百分比。

图2 自然浸泡下盐分溶出百分率

式中:m1为试件中盐化物的质量(g);M为试件质量(g);r为盐化物添加量(%);A为试件中盐化物有效成分的含量;c为盐化物中有效成分的含量,为94.6%;u1为盐化物溶出百分率(%);ρ2为溶液密度(g/m L);ρ1为定温度下水的密度(g/m L);m2为溶液剂量(g)。

根据图2进行拟合,得:

式中:t1为自然浸泡时间(d),由于初始浸泡时溶出规律不明显,且为保证u1>0,取t1>0.1 d。

从图2可看出:1)前6 d盐化物有效成分溶出速率较快,其后溶出速率呈缓慢增加的态势。究其原因,部分融雪剂裸露在试件表面,且表面融雪剂颗粒在试件成型过程中被粉碎,当试件放置于水中时,表面上的融雪成分迅速溶出,所以在前6 d盐化物有效成分溶出速率较快;试件浸泡时间超过6 d后,表面的盐化物已全部溶出,而试件内部盐化物的溶解难度大,析出量不断减慢并且向内部不断推进,形成一个长期溶出过程。2)V-260自融雪沥青路面盐化物的溶出规律同路面盐化物实际溶出规律基本一致,说明自然浸泡法可作为室内测定自融雪沥青混合料试件溶出速率的试验方法。

自然浸泡法具有试验仪器低廉、操作简单、实用性强、不受时间地点限制、测量结果准确度高的优点,但该方法所需时间较长,不利于推广使用。

2.2加速溶出法

通过测试不同温度下自融雪沥青混合料试件中盐化物有效成分的溶出量,可得出对应盐化物溶出最快时的温度,在该温度下进行混合料试件浸泡试验,测试盐化物有效成分随时间的溶出量,评价混合料的长期融冰雪性能。该方法称为加速溶出法,可有效缩短试验周期。

2.2.1加速溶出温度

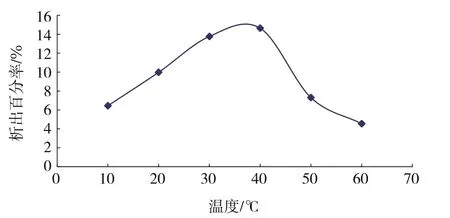

利用图1所示仪器,采用500 mL蒸馏水浸泡试件,打开恒温水浴箱加热开关,保证水温恒定,设计试验浸泡温度分别为10、20、30、40、50和60℃,试验时间设定为2 d,测得试件的有效成分析出量,计算试件析出量占试件盐化物总量的百分比,根据试验结果绘制盐分析出率随时间的变化曲线(见图3)。

图3 V-260沥青混合料不同温度下盐分溶出百分率

从图3可以看出:1)随着温度升高,盐化物的溶出百分率先增大后减小。究其原因,一是盐化物溶解度随着温度升高而增大;二是盐化物遇水溶化,温度升高,水分子运动加快,溶出速率提高,但当温度升高到一定值后,沥青结合料变软,甚至具有一定的流动性,在荷载作用下试件内一部分孔隙被沥青结合料填充;三是温度升高,材料发生膨胀,压缩了部分孔隙,沥青路面内部空隙的减小阻断了水分的浸入,盐化物析出量减小。2)存在一个最佳温度值,在该温度下盐化物溶出速率最快。经过计算,得到最佳温度为36℃,故加速溶出试验的最佳温度确定为36℃。

2.2.2加速溶出试验

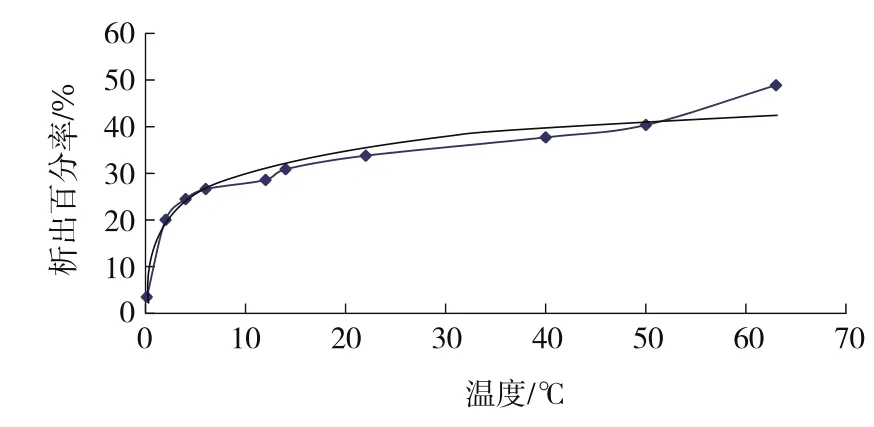

在最佳溶出温度下对自融雪沥青混合料试件进行浸泡,每隔一定时间测定浸泡液中盐分含量,计算盐分析出量占试件中盐化物总量的百分比,绘制盐分析出率随时间的变化曲线(见图4)。

图4 加速浸泡下盐分溶出百分率

根据图4得出拟合公式:

式中:u2为加速溶出试验条件下盐化物溶出百分率(%);t2为加速溶出浸泡时间(d),因初始浸泡时溶出规律不明显,同时为保证u2>0,取t2>0.1 d。

3 结论

(1)自融雪路面主要用在低温寒冷地区,盐化物析出后路面空隙率变大,水分更易进入路面内部,造成沥青与集料的粘附性降低,路用性能下降。建议采用SBS改性沥青,提高沥青和集料的粘附性。

(2)自行设计试验装置,基于添加融雪盐的沥青混合料马歇尔试件浸泡后溶液密度发生变化的特性,采用自然浸泡法和加速溶出法对自融雪沥青路面的长期融雪性能进行测试。自然浸泡法测量结果准确,但测试时间较长,加速溶出法的试验时间短。

(3)自融雪沥青混合料在36℃时溶出速度最快,确定该温度为试验温度,得出盐化物有效成分的溶出速率随时间的延长不断减小。

[1] 崔龙锡.蓄盐类沥青混合料研究[D].重庆:重庆交通大学,2010.

[2] 小栗学,下道純.最近の凍结抑制舖装いつぃて[J].開発土木研究所月報,1999(2).

[3] 王荣.沥青混合料矿料级配及配合比设计方法的研究[D].天津:河北工业大学,2006.

[4] 王永东.沥青路面的水损害[J].湖南交通科技,2005,31(2).

[5] 张丽娟.盐化物融雪沥青混合料研究[D].西安:长安大学,2010.

U416.217

A

1671-2668(2016)05-0080-03

2016-05-20