蒸馏装置减压渣油换热器入口阀门泄漏原因分析

潘若飞,呼立红,王新凯

(1.中国石油抚顺石化公司,辽宁 抚顺 113008;2.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180)

蒸馏装置减压渣油换热器入口阀门泄漏原因分析

潘若飞1,呼立红2,王新凯2

(1.中国石油抚顺石化公司,辽宁 抚顺 113008;2.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180)

某石化蒸馏装置的换热器入口阀门发生泄漏,通过宏观观察、金相检测、硬度检测,以及产物分析等手段,分别对阀门内垫片、连接螺栓以及卡具等进行了一系列理化检测。检测分析结果表明,由于垫片的硬度高,致使其回弹力不够,同时在安装过程中,受力不均导致垫片与密封面之间存在缝隙,介质渗入,致使垫片和密封面腐蚀受损,造成首次泄漏。泄漏后的介质使得连接螺栓发生腐蚀,同时由于法兰与螺栓的材质差异,使得螺栓发生严重腐蚀;卡具与法兰之间的焊接材料为不锈钢材料,由于与泄漏的介质接触,同时焊接后未进行热处理,导致了卡具与法兰连接面焊缝的开裂。

蒸馏装置;阀门泄漏;垫片变形;应力腐蚀开裂

1 背景

某石化公司蒸馏装置减压渣油换热器入口阀门早期发现阀盖渗油,阀盖螺栓紧固后仍渗油,因此对该阀门采取打卡具注胶处理,注胶后依然渗油,因此将卡具与阀盖焊接,焊接后注胶,经过一年多检查未发现其泄漏。为了分析阀门泄漏原因,特进行了一系列的检测分析。

2 检测分析

2.1 宏观观察

漏油部位位于下阀盖与卡具焊接的焊道部位,紧固螺栓已经与阀盖表面形成了约2~4mm的间隙,并且螺栓与阀盖没有保持绝对垂直的位置关系,说明螺栓已经发生变形。上下阀盖的密封面上的石墨密封圈已经破损,仅可见一些残留碎片,同时下阀盖的金属垫片发生变形,向阀盖中心方向弯曲。密封面与法兰“凹凸面”,以及螺栓孔内均可见明显的密封胶残留。垫片变形部位附近裸露的密封面和垫片表面,均有明显的黄褐色腐蚀产物附着。

2.2 垫片理化性能检测

分别取变形部分垫片与未变形部分垫片进行金相组织观察,可见垫片的组织主要为奥氏体+铁素体相,变形垫片与未变形部分从组织结构上未见差别。但是,从变形垫片的低倍形貌可以看到,其波齿部分已经破损。垫片的本体厚度约2.8mm(图1)。

图1 垫圈金相及硬度检测点

对垫圈的硬度进行检测,其平均硬度为HV0.1/15s270.1,相当于HB257。

将金属齿形垫片的材质进行分析,其材质比较接近12Cr14Mn10Ni1,但Ni含量不足。

垫片的材质属于不锈钢材质,但是其Ni含量不足。垫片的硬度为HB257,齿形垫片如果为碳钢,要求HB90-120,不锈钢垫片,如304、316等HB硬度在130-180之间,可见此垫片的硬度偏高,硬度偏高为导致垫片的回弹力不够,降低其密封性能。

2.3 阀盖与卡具理化性能检测

图2 焊缝及热影响区金相及硬度检测点

从以上组织观察可以看出,焊缝残留组织为奥氏体不锈钢铸态组织。硬度检测结果显示,焊缝硬度HV0.1/15s272.9;热影响区HV0.1/15s203.3,阀盖母材硬度为HV1.0/15s127.8,可见焊缝硬度最高。

从卡具与阀盖的焊道金相检测可以看出,其焊接的焊条选用的是不锈钢,同时其焊缝区域硬度较高,说明焊接后未进行有效的热处理。由于阀门内介质是含有高温硫和高温环烷酸的的减压渣油,当介质渗入到焊道区域时,不锈钢组织加上焊接残余应力的影响,很容易发生硫化物的应力腐蚀开裂现象,因此焊道的开裂,主要是由于焊缝金属为不锈钢,同时未进行消除应力处理,因此焊缝的残余应力作用,导致最终焊道的开裂(图2)。

2.4 螺栓的理化性能检测(图3)

对螺柱表面的腐蚀产物进行分析,可见其表面主要是Fe2O3。对螺栓的横截面芯部硬度进行测试,测试点分布如图3所示,测试的维氏硬度值为HV314.0(1000g、15s),相当于布氏硬度294,根据GB/T3077-1999合金结构钢中关于30CrMo的硬度值规定HB应小于等于229,可见螺栓的硬度较标准值偏高。

由于阀门泄漏,因此会有减压渣油渗入到螺栓的空隙中,当阀门进行打卡具处理和注胶过程中,密封胶将螺栓空隙中的渣油挤压到密封胶未渗入或渗入少的部位。注胶后高温法兰进行了保温处理,减压渣油中含有环烷酸和硫,高温环烷酸腐蚀发生的温度区间230~400℃,270~280℃和350 ~400℃一般认为是环烷酸腐蚀的两个高峰温度区间。由于法兰已经达到了环烷酸腐蚀所需的温度区间,因此螺栓会发生了高温硫和高温环烷酸腐蚀。

其次,由于有腐蚀介质存在于螺栓缝隙中,螺栓的材质是30CrMo,而阀盖材质为A217-C5(Cr5Mo),两种材料的耐蚀性差异很大,在腐蚀性介质中,二者会发生电偶腐蚀,使得耐蚀性相对较差的螺栓材料优先发生腐蚀,因此会发生螺栓腐蚀严重的现象。从螺栓的腐蚀宏观形貌可以看出,螺栓的腐蚀主要为均匀腐蚀,从XRD分析可见,腐蚀产物主要为氧化铁,证实了电偶腐蚀发生的可能性,

图3 断裂螺栓表面的腐蚀产物XRD分析

3 结果与讨论

综合以上分析,可以概括出阀门泄漏的整体过程如下:由于垫片的硬度高,致使其回弹力不够,同时在安装过程中,受力不均导致垫片与密封面之间存在缝隙,介质渗入,致使垫片和密封面腐蚀受损,致使首次泄漏。注胶后,使得介质被部分截留在螺栓中,由于法兰保温,使得螺栓发生高温硫腐蚀和环烷酸腐蚀,同时由于螺栓与阀盖材质的耐蚀性差异,导致其腐蚀电偶腐蚀,使得螺栓的腐蚀破坏更加严重,加之螺栓的原始硬度偏高,因此稍加外力,螺栓便会发生断裂。

由于介质渗入到阀盖与卡具的焊缝位置,焊缝金属是奥氏体不锈钢,同时焊后未进行有效的热处理,致使焊缝硬度偏高。螺栓腐蚀后,或者断裂后,使得螺栓的受力不均匀,未断裂的螺栓其拉应力更大,会发生局部的塑形变形被拉长,当焊缝发生泄漏后,导致阀内压力较之前降低,螺栓受到的拉应力变小,因此会观察到一些螺栓已经与阀盖表面出现较大的空隙。另一方面,螺栓失去其紧固作用后,使得阀盖与卡具部位所承受的拉应力变大,加之硫介质的不断作用,最终导致焊缝发生应力腐蚀开裂现象。

4 结论与建议

通过以上检测分析,得出结论如下:

螺栓腐蚀失效的原因是注胶后介质截留在螺栓内发生高温硫和高温环烷酸腐蚀,同时由于阀盖与螺栓材质的耐蚀性差异,发生电偶腐蚀,加剧螺栓腐蚀。螺栓硬度高,螺柱腐蚀后,剩余直径很小,受到紧固等外力作用,最终发生断裂;

阀盖与卡具焊道开裂的主要原因是焊缝金属为奥氏体不锈钢,焊后未进行有效热处理,焊缝硬度高,接触到含硫介质后,发生应力腐蚀开裂;

阀门首次泄漏的原因是由于垫片硬度高,回弹力不佳,当安装受力不均后导致密封面与垫片之间有缝隙,介质渗入,导致密封面和垫片发生腐蚀破坏,最终导致泄漏。

根据失效原因,提出建议如下:

升级垫片材质为304,316等奥氏体不锈钢,并保证垫片质量。

虽然在此操作条件下,Cr5Mo阀门符合要求,但是一旦发生介质泄漏,密封面很容易被腐蚀,因此可考虑升级为奥氏体不锈钢阀门;

螺栓热处理,严格执行热处理规范,避免硬度超标。

进行打卡处理时,焊后应该进行热处理,防止应力腐蚀开裂的发生。

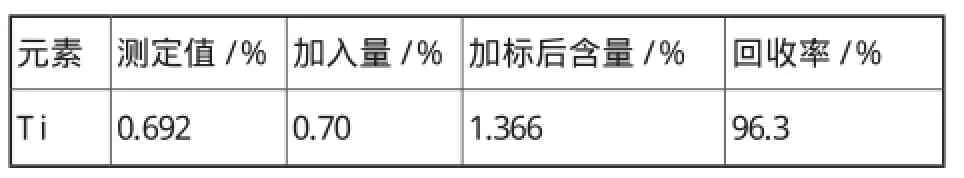

表4

3 结束语

本实验通过铁基体匹配、谱线选择等方法在一定程度上减少了测定过程中可能存在的干扰。通过以上实验结果表明,采用ICP-OES法测定1Cr18Ni9Ti的钛元素方法简便、快速,其分析结果的准确度、精密度满足分析要求,达到了我们的预期目的,可在一些 领域进行推广。

[1]美国热电公司,元素分析2007年用户会论文集.

[2]GB/T20125.低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法.

TE624.1

A

1671-0711(2016)10(下)-0127-02