直线度误差对活塞销轴承润滑性能的影响

周玮, 廖日东, 郭珍

(1. 北京理工大学机械与车辆学院, 北京 100081; 2. 中国北方发动机研究所(天津), 天津 300400)

直线度误差对活塞销轴承润滑性能的影响

周玮1, 廖日东1, 郭珍2

(1. 北京理工大学机械与车辆学院, 北京 100081; 2. 中国北方发动机研究所(天津), 天津 300400)

基于Reynolds润滑方程和油膜厚度方程,研究了直线度误差对轴承润滑性能的影响,建立了轴向几何型线的数学表达公式;针对某高速大功率柴油机,建立了详细的单缸计算分析仿真模型;研究了锥形、喇叭形、桶形和三角形误差对活塞销轴承的最小油膜厚度、最大油膜压力、轴瓦最大摩擦力矩、平均摩擦功损失以及油膜温度变化曲线和温度场分布的影响规律。研究结果表明:不同活塞销直线度误差的素线形状对轴承润滑性能的影响不同,素线形状的极值点位置对活塞销动态特性和轴承润滑性能的影响较大,素线曲率的影响要小些;使活塞销素线形状失去对称性,或使活塞销刚度减小的误差,对轴承润滑不利,有导致衬套脱落、烧蚀的危险。

活塞销; 轴承; 直线度; 误差; 润滑

随着发动机强化程度的提高,活塞销轴承频频出现衬套脱落、过度磨损等故障,严重影响了发动机工作可靠性。全浮式活塞销轴承运动规律复杂[1],工作条件恶劣,且由于采用飞溅润滑[2],即便正常工作时也常常处于混合润滑状态[3],这使得对活塞销轴承的润滑分析非常困难,因此以往常常使用试验研究的方法[4],数值研究较少。

张俊岩等[5]采用引入了平均流量模型的扩展Reynolds方程,计入活塞销的弹性变形,但不考虑充油率,对活塞销轴承的摩擦力和活塞销转动速度进行了数值求解,其转速与2006年Fridman等[6]利用谱分析方法得到的活塞销转速变化规律一样,而后者计算的该转速条件下的活塞销轴承接触压力分布与衬套磨损试验结果基本一致,说明了活塞销轴承润滑性能研究中数值计算的可靠性。出于加工制造工艺水平和经济性的考虑,形状公差在机械制造安装过程中是允许且不可避免的。形状公差的数量级与油膜厚度同是微米级,其数值和型式对轴承润滑产生的影响不可忽略。邹林峰等[7]以发动机主轴颈为研究对象,研究了形位误差对滑动轴承润滑性能的影响机理。

为了探明形位误差是否影响到活塞销轴承工作可靠性,本研究针对圆柱度为0.006 mm这一综合指标,研究了误差最大值都为0.006 mm,但具体型式不同的形状误差对某活塞销轴承润滑性能的影响,为公差控制和设计提供理论依据。

1 计入形状公差的油膜润滑控制方程

本研究用引入了润滑油填充率和平均流量模型的扩展Reynolds方程来计算轴承润滑性能[5]:

(1)

式中:x和z分别为轴承展开周向和轴向坐标;η为润滑油动力黏度;γ 为润滑油填充率;h为油膜厚度;V1和V2分别为轴颈和轴瓦旋转的线速度;φx和φz分别为x方向和z方向的压力流量因子;φs为剪切流量因子;σs为综合表面粗糙度。使用有限差分法解此方程。采用JFO质量守恒边界条件,具体参见文献[5]。

形状公差的存在改变了轴承两接触表面的间隙形状,从而对润滑性能产生影响,其影响机理通过油膜厚度h体现,则包含形状公差的油膜厚度方程为

δ(θ)=δmin(θ)+δE(θ)+δR(θ)+δL(θ)。

(2)

式中:δmin(θ)为刚性假设下的最小油膜厚度; δE(θ)为压力引起的弹性变形; δR(θ)为由表面粗糙度引起的油膜厚度变量。

对沿轴向的公差δL(θ) ,本研究通过模拟不同形式的几何型线来实现对油膜厚度方程的控制,包括锥形、桶形、喇叭形公差,δL(θ) 可由下式定义:

δL(θ)=

(3)

式中:x 为轴线方向;α为实际素线与理想素线的夹角; D1和D2分别为实际素线峰值点和最低点至理想素线的距离;B为轴承宽度。

通过设定不同的α, D1和D2的参数值,可以模拟出不同形状的公差型线,本文研究了如图1所示的几种形状公差对轴承润滑性能的影响,误差最大值都为0.006 mm。

图1 4种形式的直线度误差

分析求解轴承混合润滑性能的控制方程还有能量方程、运动

图2 弹性流体动力润滑计算流程

方程、轴承载荷方程、端泄流量与功率损 失 方程,具体参见文献[4],本文不再赘述。弹性流体动力润滑计算流程见图2。使用变步长牛顿迭代法联立求解上述各控制方程,每一迭代步需满足各控制方程的动平衡精度,可最终求得轴承的轴心轨迹、油膜厚度、油膜压力、泄油量和功率损失等润滑性能参数。

2 活塞销轴承的仿真计算模型

建立了能够将全浮式活塞销轴承复杂运动特性考虑在内的多体动力学模型(见图3)。

图3 详细全浮式活塞单缸多体动力学模型

图3中一切几何参数都与故障机相同。发动机转速为3 800 r/min,最高燃烧压力为22 MPa。曲轴用简单轴颈模拟。由于活塞销轴承使用飞溅润滑方式,因此供油压力使用0.2 MPa,略大于环境压力。活塞销轴承使用EHD2模块模拟,轴承参数见表1。

表1 活塞销轴承参数

3 计算结果及分析

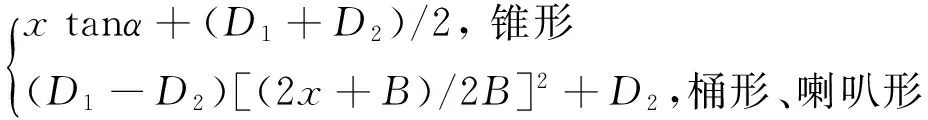

应用上述模型对活塞销轴承进行混合润滑分析。活塞销轴承的平均润滑油填充率分布和平均油膜压力变化率分布分别见图4a和图4b,再与图4c所示的连杆小头衬套实际产生空穴区域联合分析,可以看出图4a和图4b中润滑油填充率小且平均油膜压力变化率大的区域,这些区域主要分布在图4b中标示出的油槽边缘和周向200°~230°下瓦接近底部的位置。这些区域易发生穴蚀,与实际情况相符,以此可说明仿真模型的正确性。

图4 连杆小头衬套穴蚀分析

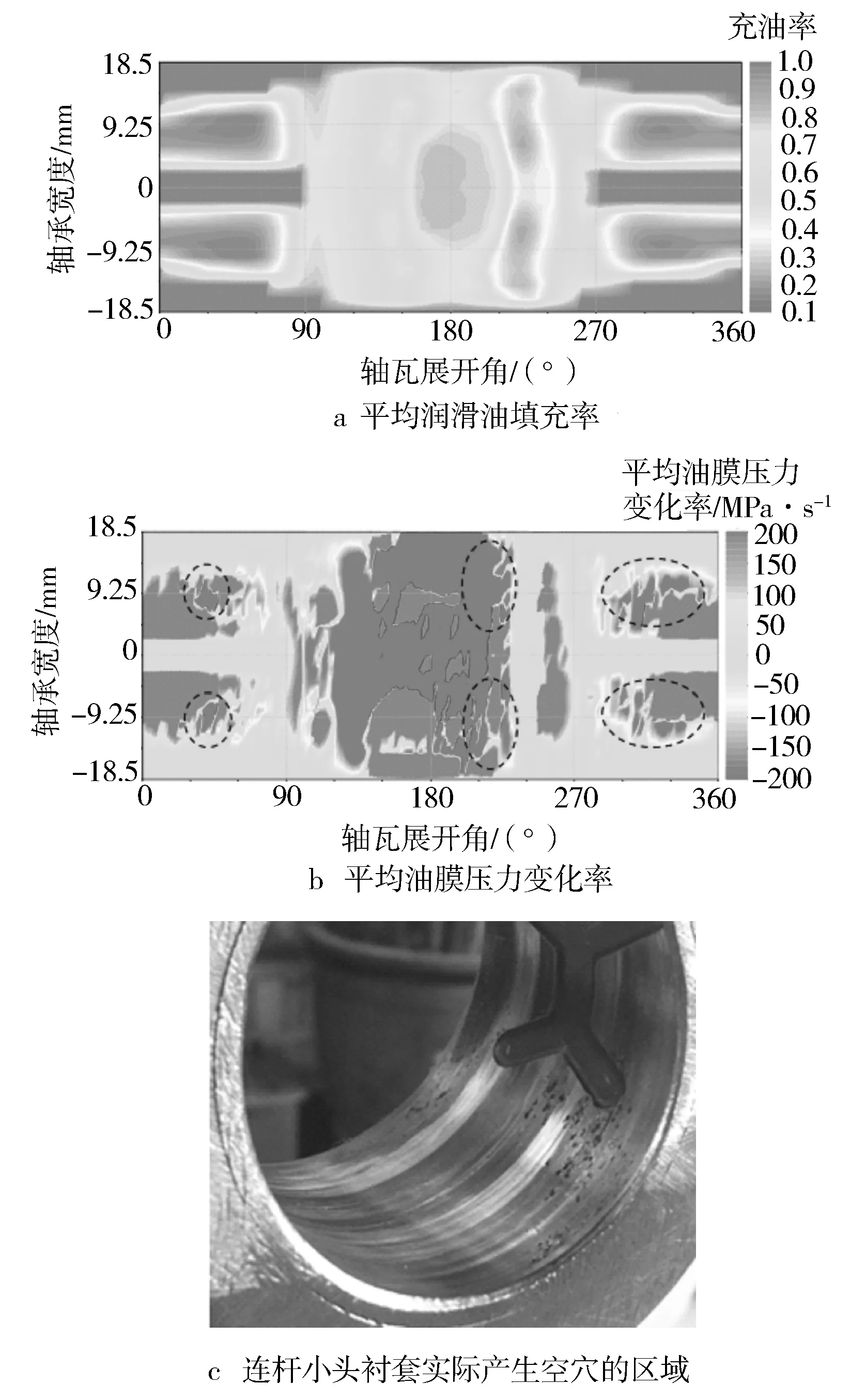

直线度误差改变了活塞销的刚度,从而改变了活塞销的弹性变形量,进而影响润滑性能。在图1所示4种形式的误差中,锥形和喇叭形误差还使得活塞销的几何结构不对称,从而导致轴颈倾斜,使轴承间隙发生了改变。图5示出直线度误差对活塞销y,z方向位移的影响,图6示出直线度误差对平均轴承间隙分布的影响。

图5 直线度误差对活塞销动态特性的影响

图6 直线度误差对平均轴承间隙的影响

对本研究分析的算例模型来说,载荷方向为z方向,从而活塞销z方向的位移随直线度误差的变化规律明显,而y方向位移的变化量很小,说明直线度误差对载荷具有灵敏度,影响最大的桶形误差与无误差时的z方向位移中极值误差达到20.5%,而影响最小的喇叭形误差与无误差时的极值误差只有7.1%。这样对于高强化柴油机而言,不同形状的直线度误差对活塞销动态特性的影响程度差别较大。

从图6中可以看出,轴承间隙与活塞销形状有关,这与实际情况相符。直线度误差的极值点位置和素线曲率都对轴承间隙的分布有影响。活塞销轴承的大部分工作时间都处于混合润滑状态,因此轴承间隙的形状和数值直接影响了轴承表面的粗糙接触摩擦状况,从而影响了活塞销轴承的润滑性能(见图7)。

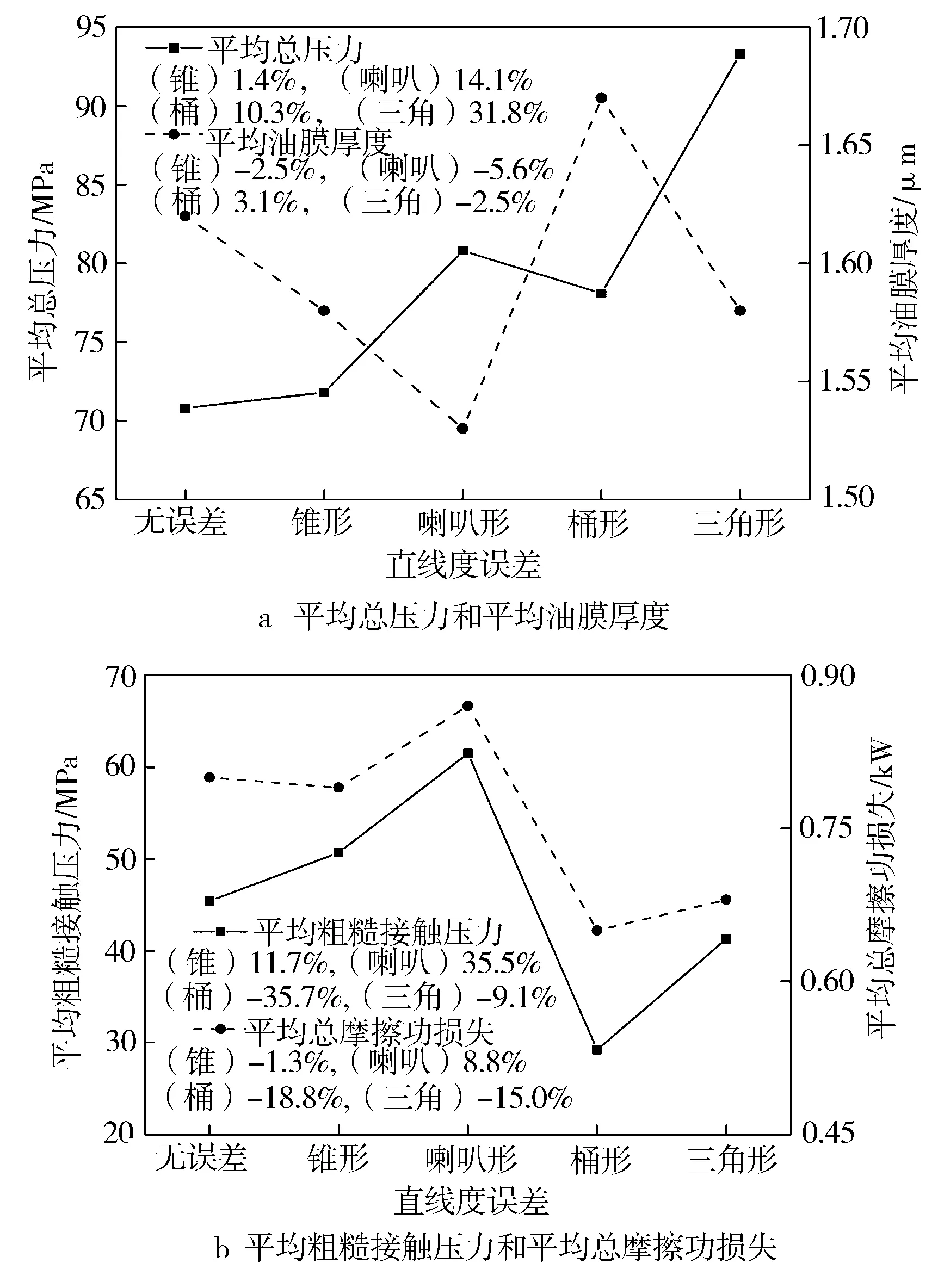

图7 直线度误差对轴承润滑性能的影响

从图7可见直线度误差使轴承的平均总压力增大。由于锥形、喇叭形误差使活塞销结构不对称,增加了轴承一侧边缘的粗糙接触概率,从而平均粗糙接触压力增加较多,尤其是喇叭形误差。桶形、三角形误差由于几何型线极值点在活塞销的中间,没有破坏其对称性,且桶形、三角形误差型线增强了活塞销的刚度,减小了活塞销的弹性变形,因此平均粗糙接触压力大幅减小。从不同形式直线度误差对平均粗糙接触压力的影响程度来看,极值点位置和素线曲率都对轴承粗糙接触压力的影响有所贡献。

桶形、三角形误差的平均粗糙接触压力大幅减小,使粗糙接触摩擦功损失也减小,从而平均总摩擦功损失随之减小。只有喇叭形误差的平均总摩擦功损失增加,主要原因是喇叭形误差的平均粗糙接触压力增加太多,轴承润滑性能较差。

直线度误差对轴瓦摩擦力矩的影响见图8。从图8中可以看出,锥形、桶形、三角形误差都没有使轴瓦上的摩擦力矩增加,但是喇叭形误差使其增加了。在轴承运转过程中,轴瓦所受摩擦力矩有使其旋转的趋势。对活塞销轴承来说,若连杆小头衬套背压不足,则摩擦力矩的增大有可能使衬套在轴承内发生旋转甚至旋出,因此活塞销在加工制造过程中如果形成了喇叭形误差,即便满足公差标注,也仍然会有活塞销轴承性能恶化、连杆小头衬套发生旋转的危险。

图8 直线度误差对轴瓦摩擦力矩的影响

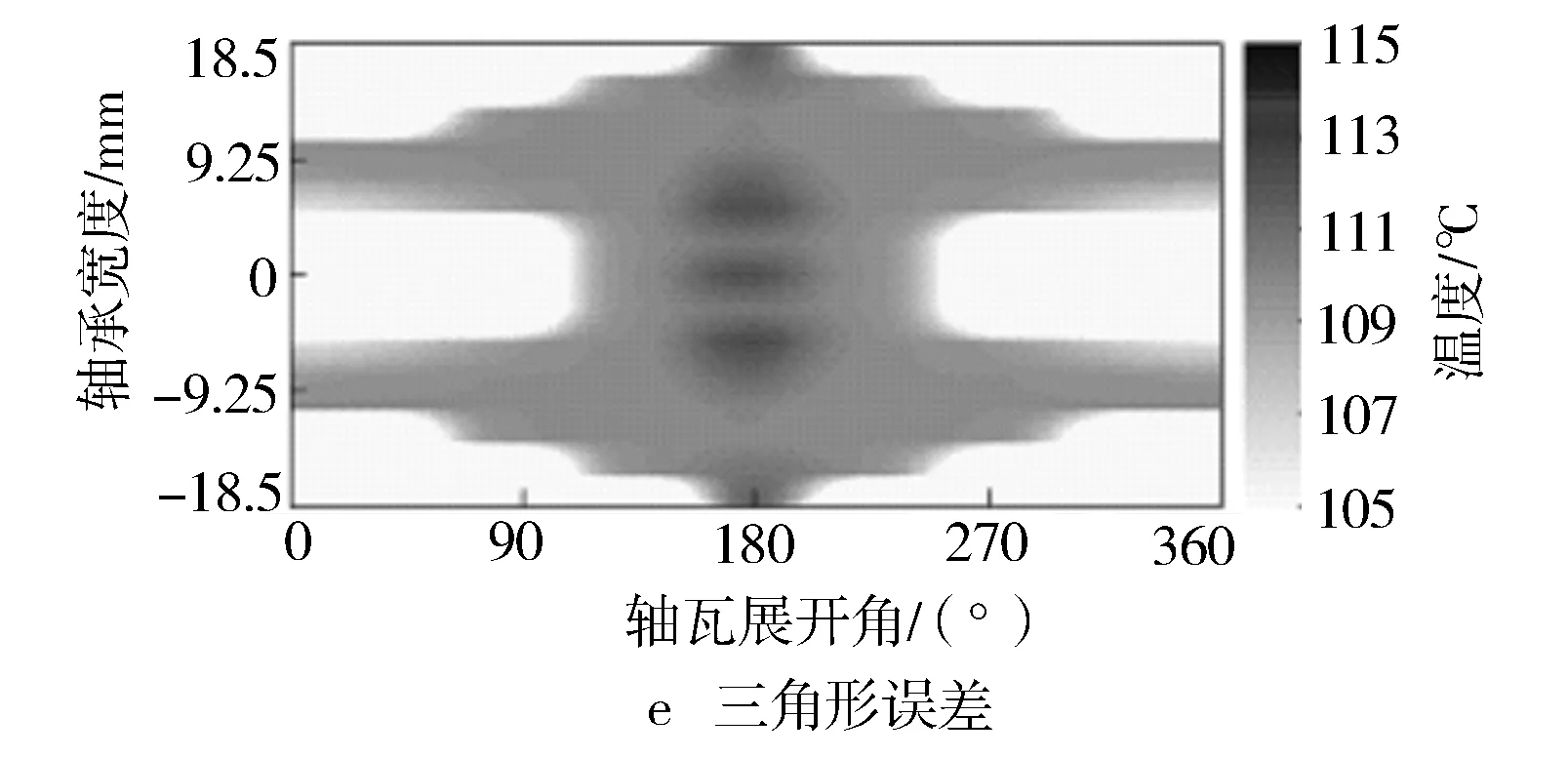

活塞销轴承工作过程中的粗糙接触摩擦以及油膜流动的黏性耗散,都会以温升的形式表现出来。图9示出不同形式的直线度误差下最高油膜温度的变化曲线。图10示出不同形式的直线度误差下平均油膜温度在轴承内的分布。

图9 直线度误差对最高油膜温度的影响

图10 平均油膜温度分布

锥形误差和喇叭形误差由于增加了轴承边缘处的粗糙接触摩擦压力,从而使摩擦生热增加,最高油膜温度比无误差时要高,且高温集中在轴瓦边缘处。桶形和三角形误差的润滑状况比无误差时要好,因此温升较小,最高油膜温度也较小。

局部温升过高,到一定程度会使得连杆小头衬套可能发生热塑性变形,抵消过盈产生的背压,再加上摩擦力矩的增大,就会使得连杆小头衬套在轴承内发生旋转,乃至产生衬套脱落、烧蚀等故障。从本研究中算例来看,在公差标注范围内,喇叭形误差最有可能导致此故障发生,桶形误差应是最安全的。

4 结论

a) 活塞销直线度误差的素线形状不同,对活塞销轴承的润滑性能影响不同;直线度误差如果改变了轴颈形状的对称性,或减小了轴颈刚度,则对轴承润滑不利,有使连杆小头衬套脱落、烧蚀的危险;

b) 未改变轴颈几何对称形状且使轴颈刚度增强的直线度误差,如桶形、三角形误差,可减小活塞销的振动位移和变形量,从而减小粗糙接触摩擦,有

利于轴承润滑,但桶形、三角形误差导致的刚度增加会使油膜压力变大;

c) 锥形误差和喇叭形误差对活塞销动态特性和轴承润滑性能的影响程度近似,桶形误差和三角形误差对活塞销动态特性和轴承润滑性能的影响程度近似,说明直线度误差的极值点位置对活塞销动态特性和轴承润滑性能的影响程度较大,素线曲率也有影响,但程度较小。

[1] 刘宽伟,左正兴,向建华.全浮式活塞销运动特性研究[J].内燃机工程, 2014, 21(1): 17-24.

[2] 张俊岩,左正兴,王晓力,等.活塞销轴承混合润滑特性研究[J].内燃机学报, 2010, 28(1): 79-84.

[3] 何川.连杆小头活塞销飞溅润滑的油膜形成机理研究[D].唐山:河北联合大学,2012.

[4] Zhang C,Cheng H S,Wang Q J.Scuffing Behavior of Piston-Pin/Bore Bearing in Mixed Lubrication-PartⅡ: Scuffing Mechanism and Failure Criterion[J].Tribology Transactions, 2004, 47(1): 149-156.

[5] 刘宽伟.考虑混合润滑的连杆小头衬套松动仿真研究[D].北京:北京理工大学,2015.

[6] Fridman Vladimir,Piraner Ilya,Clark Kent. Modeling of Mixed Lubrication Conditions in a Heavy Duty Piston Pin Joint[C]//Proceedings of the Spring Technical Conference of the ASME Internal Combustion Engine Division. Aachen:ASME,2006.

[7] 邹林峰.考虑主轴承润滑性能的曲轴形位公差设计研究[D].北京:北京理工大学,2011.

[编辑: 李建新]

Effect of Straightness Error on Lubrication Performance for Piston Pin Bearing

ZHOU Wei1, LIAO Ridong1, GUO Zhen2

(1. School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China;2. China North Engine Research Institute ( Tianjin ), Tianjin 300400, China)

Based on the Reynolds lubrication and oil film thickness equations, the effect of straightness error on the bearing lubrication performance was studied and the mathematical expression formula of axial geometric lines was set up. For a high speed and high power diesel engine, the detailed single cylinder calculation simulation model was established. The influences of coning error, horn error, bucket error and triangle error on the minimum oil film thickness, the maximum oil pressure, the maximum friction moment, the average friction power loss, the oil film temperature curve and distribution of piston pin bearing were studied. The results show that the prime line shapes of different piston pin straightness errors have different influences on the property of bearing lubrication. The extreme point location of prime line shape performance has greater influence on the dynamic characteristics of piston pin and the lubrication performance of bearing compared to the curvature. The error that leads to worse symmetry of piston pin line shape or lower stiffness is adverse to bearing lubrication, which can cause falling off or ablation of the bushing.

piston pin; bearing; straightness; error; lubrication

2015-12-24;

2016-06-15

周玮(1984—),女,博士,研究方向为结构强度与振动噪声;wei_8436@163.com。

廖日东(1972—),男,博士生导师,教授,研究方向为结构强度与振动噪声;liaord@bit.edu.cn。

10.3969/j.issn.1001-2222.2016.03.009

TK421.33

B

1001-2222(2016)03-0047-05