浅谈兰州新区综合保税区综合服务楼联合办事大厅球型空间网架分段吊装技术

苗云森,左 川,牛 乐,何海龙,何金强

(1.中国建筑一局(集团)有限公司,北京100161;2.甘肃经纬建设监理咨询有限责任公司,甘肃兰州730000)

浅谈兰州新区综合保税区综合服务楼联合办事大厅球型空间网架分段吊装技术

苗云森1,左 川1,牛 乐1,何海龙1,何金强2

(1.中国建筑一局(集团)有限公司,北京100161;2.甘肃经纬建设监理咨询有限责任公司,甘肃兰州730000)

通过兰州新区综合保税区综合服务楼B区联合办事大厅钢结构球型空间网架的吊装施工,对钢结构空间网架分段分片吊装过程进行总结,对施工过程中的重点、难点进行梳理形成一套完整的有限空间内的空间网架提升技术。文章详细介绍了分片的布置原则、焊接技术、吊点的选择、吊装的控制等关键施工技术。

分段方式;网架焊接技术;网架吊装;变形控制

1 工程概况

该项目联合办事大厅屋面采用球型钢管空间网架结构,其处于混凝土结构的中庭内,空间网架形状为不规则椭圆状,上弦支撑,钢网架投影面积为1600m2;屋面为上人混凝土屋面,圆心处留有采光顶;球型钢管网架周边有混凝土结构悬挑牛腿作为支撑构件。

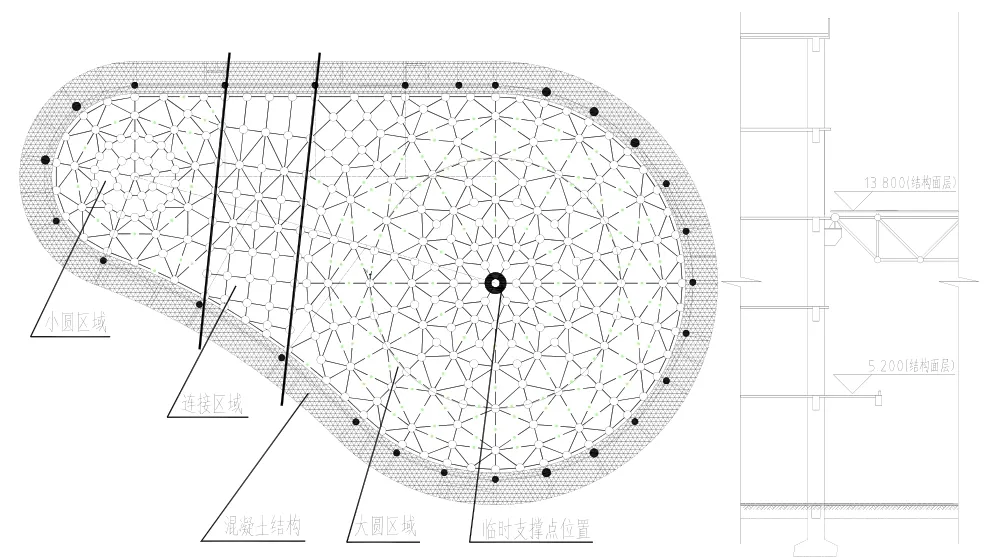

为了方便吊装施工将整体网架分成小圆区域、连接区域、大圆区域三个部分,采用型钢混凝土混合屋面。投影面形状为不规则椭圆形状,网架自身高度为2.50m。网架形式为焊接球节点正交正放型锥形钢网架,支承形式为上弦多点支承。

2 工程特点

该工程网架按轴线分为小圆区域、连接区域、大圆区域。设计采用正交正放型焊接球钢网架结构,该网架为上弦球对柱顶支撑,共26个支座,成型总重约为275t。由于该网架为焊接球网架,进行空中拼接费时费工,故网架的散件拼装在内庭院内地面进行。

3 吊装施工

3.1 现场施工条件及施工安排

在混凝土结构施工过程中,开始进行钢结构原材料的采购、加工、组拼,待混凝土结构达到设计要求强度后,立即进行钢网架吊装。具体分区如图1所示。

图1 钢网架分段吊装布置图

项目对钢网架单吊吊装重量进行分析,合理分配单吊吊装重量,并配备相应吊装设备,根据本工程实际现场条件,吊装设备选用汽车吊。

3.2 基础验收

基础验收包括钢网架预埋件的轴线、表面标高与水平度的检验。应用经纬仪、水准仪、水平尺和钢尺对其进行复核。若钢网架预埋件的偏差超过规范要求时,及时采取有效的措施加以弥补,将混凝土剔凿、加钢板重新焊接钢网架预埋件,并再次验收钢网架预埋件的轴线、表面标高与水平度,直至符合设计要求。

3.3 安装工艺流程

3.3.1 工艺流程

1)根据重量把整个屋面分成若干个拼装片区,其中地面拼装按照划分的单吊构件逐一将弦杆、腹杆杆件进行地面拼装焊接。

2)分片吊装在地面拼装好空间网架后,使用汽车吊进行逐一吊装,使得单个分片钢网架与预埋件

支座对号入座,并相应调整轴线与之对应、表面标高与水平度符合图纸及规范要求。

3)最后相邻两片钢网架之间的弦杆、腹杆杆件采用空中散拼焊接,使用汽车吊进行高空分片区之间连接杆件的焊接安装。

3.3.2 具体安装步骤

1)下弦杆与下弦球的组装:根据钢网架空心球的编号先固定下弦球,找准中心线连接下弦杆与其它方向的弦杆杆件,并进行水准测量、复核,对角尺寸确定无误后再进行焊接。

2)腹杆的组装:安装腹杆时必须复核并校正上弦杆和下弦杆的位置后再进行焊接。

3)腹杆与上弦球的组合就成为向下四角锥,腹杆与上弦球连接采用点焊先临时固定,腹杆下面连接下弦球宜先采用点焊进行定位,主要是为上弦杆的安装起调整作用。

4)上弦杆的组装:四根上弦杆组合成向上多锥体系,上弦杆安装顺序由内向外,根据已装好的腹杆锥体排列,宜先采用点焊进行连接固定。

5)第一个单元体装好后,再按以上方法依次安装,直至安装完毕。整个安装过程中,必须随时检查焊接质量、支承点轴线的偏差、钢网架安装时产生的挠度,如碰到问题须及时调整解决。

6)待每榀空间钢网架定位连接完毕后,进行空间检测校正,校正确定无误后对前期用于定位连接的点焊焊口统一进行全熔透满焊处理,并及时打磨涂刷防锈漆。

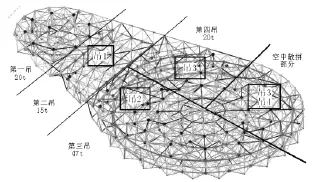

3.3.3 钢网架现场组装顺序示意图(如图2所示)

图2 杆件组装分解示意图

3.4 钢网架的吊装

1)第一吊和第二吊的钢网架地面拼装区域设置在大圆区域下的地面,待拼装验收合格后,吊车站位1和吊车站位2(简称“吊1”和“吊2”)分别对小圆区域钢网架和连接区域钢网架进行整体吊装。吊车站位如图3所示。

2)待第一吊和第二吊吊装完成后,第三吊的钢网架(大圆区域)地面拼装区域在其钢网架的竖向投影区域进行拼装,待拼装验收合格后,吊车站位3(简称 “吊3”)对大圆区域钢网架进行整体升降吊装。吊车站位如图3所示。

图3 钢结构空间网架分区吊装示意图

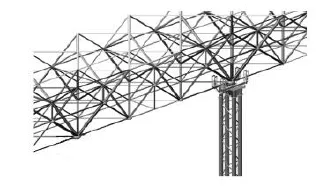

3)第三吊吊装,本吊次为网架工程最大重量、最大面积吊装,起吊过程中需要躲避结构二层伸出挑板;需要将半区吊装中进行旋转90°,在吊出(高于)挑板后旋转回安装方向,下落到设计标高。完成之后,需要在圆中心位置处设置一个临时支撑点,支撑点位置如图1,支撑点的连接设置如图4所示。

4)第四吊吊装方法与第三吊类似,此处不在赘述,吊车站位4(“吊4”)如图4所示。

5)空中散拼焊接部分,如图4所示。

图4 临时支撑示意图

3.5 支架拆除

待钢网架全面检查验收合格后,应拆除全部支顶网架的方木和千斤顶。考虑到支撑拆除后网架中央沉降最多,故每榀钢网架按其中央、二等分点及

边缘三个区域分阶段按比例下降支撑,即分六次下降,每次下降的数值,三个区的比例是2∶1.5∶1。下降支撑时要严格控制同步下降,避免由于个别支撑点受力过大而造成这些支撑点处的钢网架杆件变形过大甚至破坏。

3.6 网架质量控制措施

1)提高网架制作加工的精度。钢管网架各组成构件的尺寸精度是保证钢网架整体尺寸精度的前提条件,且焊接球网架是杆件与焊接球直接焊接刚性连接。因此,杆件的加工必须保证杆件的加工尺寸精度和切割端面与杆件轴心线的垂直度。严禁采用手工砂轮切割机切割杆件。

2)杆件的加工尺寸包含适当的焊接收缩量。焊接收缩量预留过多或过少,都不利于焊接球网架整体尺寸的控制,故在杆件加工前必须对各种规格和壁厚的杆件进行焊接试验,得出各种规格和壁厚较为精确的焊接收缩量,以避免实际焊接时产生较大的焊接累积误差或强行安装的现象。

3)结合焊接球网架的结构特点,制定完备的施工顺序和工艺。为了避免钢网架常规安装中采用的从一边支撑处向对边支承处逐步推进安装,易使安装误差形成单向累积的缺陷,该焊接球网架尽量采用结构中部向两边推进安装,使安装误差向两端分布,使原来形成的单向累积误差降低,从而使安装后钢网架的整体尺寸更接近于设计计算模型。

4)控制焊接变形量和焊接质量。为了保证焊接质量,在安装过程中要加强检测,当一个网格焊接完成后随即进行检测,观测其尺寸误差的正负值,要在相邻网格钢网架组装焊接时将误差值反向补偿过来。同样,当一行网格组装焊接完成后,也必须检测一次该行网格钢网架的总体尺寸,观测其尺寸误差的正负值,要在相邻行的网格钢网架组装焊接时将误差值反向补偿过来,以防形成较大的累积误差。

4 结语

目前此工程的施工已经完成,对于大跨度钢网架的吊装,采用散件加工厂制作,现场地面放样,分段拼装,整体吊装的施工方法,在加工场的各种构件出厂时,严格要求控制构件质量,并按照加工料单做好构件编号,保证焊接时的质量要求,并整体提升至设计标高,实现了焊接拼装安全风险的降低和现场操作空间的合理利用,达到提升施工效益的目的。

[1] 陈志华.弦支穹顶结构体系及其结构特性分析[J].建筑结

构.2004,34(5):38-41.

[2] 罗永峰,叶智武,王磊.大型复杂钢结构施工过程检测系统研究现状[J].施工技术,2015.1(2)68-74.

[3] 张宇鹏.某排演中心观众厅双向预应力钢桁架屋盖设计与施工检测技术[J].施工技术,2013.42(20):14-16.

TU758.11