卫生陶瓷低温烧成工艺研究*

翟新岗 李秀军 袁 鹏 王维华 赵晓娜

(德州市乐华陶瓷洁具有限公司 山东 德州 253000)

卫生陶瓷低温烧成工艺研究*

翟新岗 李秀军 袁 鹏 王维华 赵晓娜

(德州市乐华陶瓷洁具有限公司 山东 德州 253000)

通过优化坯料配方和选用合适的原料,在保证产品吸水率小于0.5%的前提下,成功地将卫生陶瓷的烧成温度由1 240 ℃降低到1 200 ℃左右;通过在釉料中引入钠长石和超细硅酸锆等原料,经多次配方优化调整,成功研发出烧成温度在1 190~1 210 ℃卫生陶瓷中温釉。研究结果表明,卫生陶瓷采用低温烧成工艺,产品的各项性能指标均未下降,部分指标还略有提高,窑炉能耗降低5%以上,综合经济效益显著。

卫生陶瓷 低温烧成 节能

前言

近几年来,随着天然气价格的逐步提高,卫生陶瓷的烧成成本日益提高。与此同时,政府部门的环保监管力度越来越严,陶瓷企业的环保压力日渐增大。众所周知,陶瓷工业是高能耗行业之一。为了保护环境,节约能源,提高生产效率和增加企业效益,卫生陶瓷行业采用低温烧成工艺是必要的,也是发展的必然趋势。

根据文献[1]所述,卫生陶瓷烧成温度在1 210 ℃以下的,都可称为低温烧成。经长时间试验研究和反复试产验证,本公司最终成功研制出了卫生陶瓷低温烧成工艺:烧成温度从1 240 ℃降低到1 200 ℃左右,产品的各项性能指标与降温前一致,个别指标还有所提升;釉面质量和耐污性均得到明显改善;窑炉能耗降低5%。本公司和国内其他洁具产区的实践说明,卫生陶瓷低温烧成工艺是可行的,产品质量是有保证的。

现将研发过程叙述如下,供业内同行参考,共同促进卫生陶瓷行业节能降耗工作。限于作者水平有限,不当之处,敬请专家学者批评指正。

1 实验

1.1 低温烧成的开发目标

立足于本公司现有的大部分原料和窑炉基本条件,低温烧成工艺要达到的预期目标是:产品的烧成温度(指使用进口测温环测量的温度,下同)从1 240 ℃降低到1 200 ℃以下;产品的各项性能指标,比如吸水率、收缩率、耐荷重性、热稳定性、瓷坯抗折强度、变形度、釉面白度和光泽度、釉面耐磨性等,均不能下降;原料成本不能增加。

1.2 实验思路

1.2.1 坯料配方调整

卫生陶瓷要实现低温烧成,必须同步实现坯和釉的低温烧成。其中,合理的坯料配方是低温烧成工艺成功的关键。卫生陶瓷的大部分理化指标以及泥浆的成形性能等都取决于坯料配方。

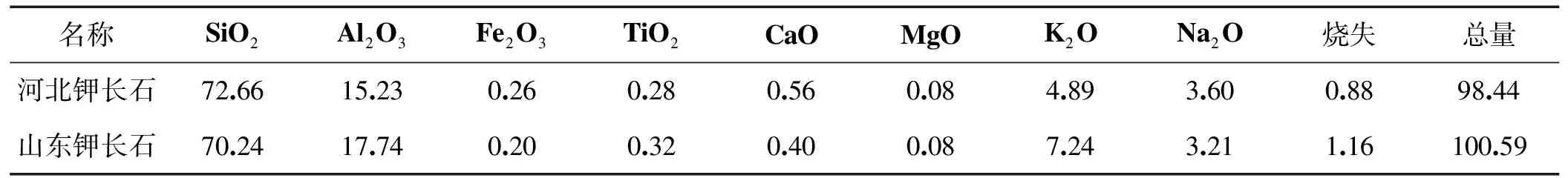

坯料配方调整的方向为:减少原配方中叶腊石和瓷石用量,适量增加钾长石用量,并选用高性价比的钾长石(见表1),从而提高泥浆中钾含量;为保证产品强度,略微增加了铝含量约0.5%。配方调整后希望达到的目标是:通过增加配方中钾钠含量来降低坯体烧成温度;保证较高的钾含量可使烧成易于控制,减少产品变形;保持较高的含铝量可以使瓷坯中莫来石晶相含量增加并发育完全,从而提高瓷坯的机械强度、热稳定性等物理指标。

表1 钾长石化学成分(质量%)

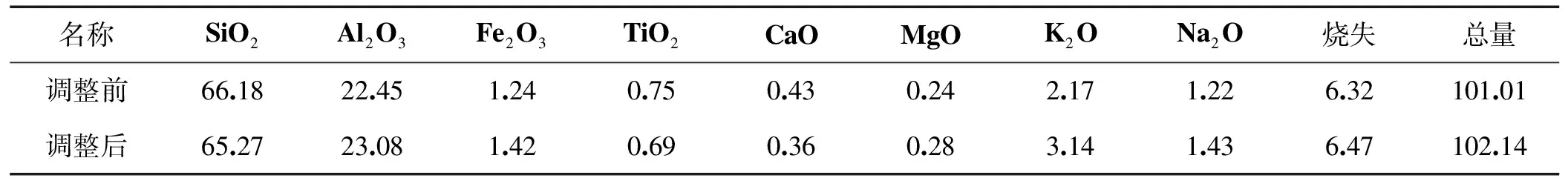

在试验过程中也尝试引入烧滑石、硅灰石等含钙、镁的原料,但原料成本相对增加较大。因为通过提高坯料中钾含量已能实现低温烧成,产品吸水率等指标均达标,因此坯体配方中没有再额外引入富含钙镁的原料。调整后坯体配方成本并没有增加,与调整前基本持平。坯体配方调整前后化学成分对比见表2。

表2 调整前后的坯体配方化学成分对比(质量%)

1.2.2 釉料配方调整

如前所述,坯料配方调整比较顺利,本项目的难点在于低温釉料配方调整。既要保证低温烧成后的釉面白度和光泽度,还要保证釉面耐磨性和耐污性,以及热稳定性,难度相对较大。本研究没有采取一步到位,而是分阶段研制了3种釉料配方,配合窑炉分阶段逐步降温,分3次把温度降低到1 200 ℃,以保证生产的稳定和产品品质。

釉料配方调整要达成的目标是:适当增加助熔剂含量,引入反应活性高的原料,以降低釉熔体的高温粘度,提高釉面光泽度,可获得光亮平滑的釉面质量;同时要保证釉面的耐磨性、白度、高温流动性、抗裂性、耐污性等理化指标均符合内控标准。

釉料配方调整的思路是:通过引入超细硅酸锆,在保证釉面白度不变的前提下,釉料中硅酸锆加入量可减少30%以上,釉料高温粘度降低;加大滑石和氧化锌用量,降低釉料熔融温度,提高釉面亮度和细腻度;增加石英粉用量,保证釉面强度和耐污性;控制釉料中氧化钙含量,减少釉面析晶。调整后釉料配方成本略有降低,因为硅酸锆加入量有显著减少。釉料所用原料的化学组成见表3。

表3 釉用原料的化学组成(质量%)

1.3 研发工艺路线

浆料试验路线:50 kg小试——200 kg小试——500 kg中试——5 t中试——35 t大试。

釉料试验路线:200 g小试——5 kg小试——50 kg中试——500 kg中试——3 t大试。

不管是坯料和釉料,为保证生产的稳定性,确保不出现重大质量事故和批量缺陷,均需反复进行多次中试。中试确认无问题后,又间隔不同时间分别进行了3次大试,前后时间达半年之久。最后试验结果达到预期目标,遂正式投入大生产。

1.4 工艺过程

1.4.1 泥浆加工工艺要点

泥浆所用原料为:钾长石、瓷石、山西粘土、河南粘土、永春瓷土、福建高岭土、广东黑泥、高铝砂、紫木节、河北瓷土等。所用电解质为水玻璃、纯碱和高效减水剂。由于本公司所处位置水质较差,电解质总加入量偏高,在0.80%以上。

根据坯料配方准确称量,采用自动称量喂料机进行配料。硬质料和软质料采用两次加料球磨技术。料∶球∶水=1∶2∶0.35 ,出球泥浆控制250目筛余小于1.5%,然后过筛除铁4次。

1.4.2 釉浆加工工艺要点

根据釉料配方严格称量装入球磨机,料∶球∶水=1∶2∶0.5,研磨约16 h后检测细度和粒度分布。要求325目筛余<0.2%,沉降值≥80%方可放釉。放釉后连续过3次150目筛,采用自动湿式磁选机除铁。按工艺控制标准调整好参数后,打入储釉罐备用。

1.4.3 成形

成形采用石膏模微压注浆成形,吸浆时间90~120 min,吸浆90 min后单面浆厚度达8.5 mm。生产泥浆容重控制在1.745~1.765 g/ml,泥浆流速(涂-4粘度计测)控制在60~70 s,细度为250目筛余<1.5%,泥浆温度为28~32 ℃。

1.4.4 施釉

施釉使用人工压力喷釉,循环线连续喷釉3次。喷釉压力为0.50~0.65 MPa,釉浆水分为30%~32%,釉浆容重为1.710~1.730 g/ml,釉浆流速(涂-4粘度计测)为120~150 s,釉层厚度为0.8~1.0 mm。

1.4.5 烧成制度

本公司烧成采用的是宽截面148 m长自动控制隧道窑,燃料为天然气,烧成周期为16~18 h,高温保温时间为50~70 min。

2 结果与讨论

2.1 测试方法

用筛分法测定筛余;用激光粒度分析仪测定粒度分布;用试条法测定干燥收缩、烧成收缩、烧成弯曲;采用数显抗折仪测量干坯和瓷坯抗折强度;采用煮沸法检测产品吸水率;用水冷法检测热稳定性;用白度计测定釉面白度;用色差仪测定釉面色度;用光泽度仪测定釉面光泽度;用油性笔法测定釉面耐污性;用石膏模吸附法测定吸浆厚度和拉裂时间。按国标《GB/T 3810.7-2006 陶瓷砖试验方法 第7部分:有釉砖表面耐磨性的测定》测试耐磨性;按国标《GB 6952-2005卫生陶瓷》测试荷重性。

2.2 测试结果

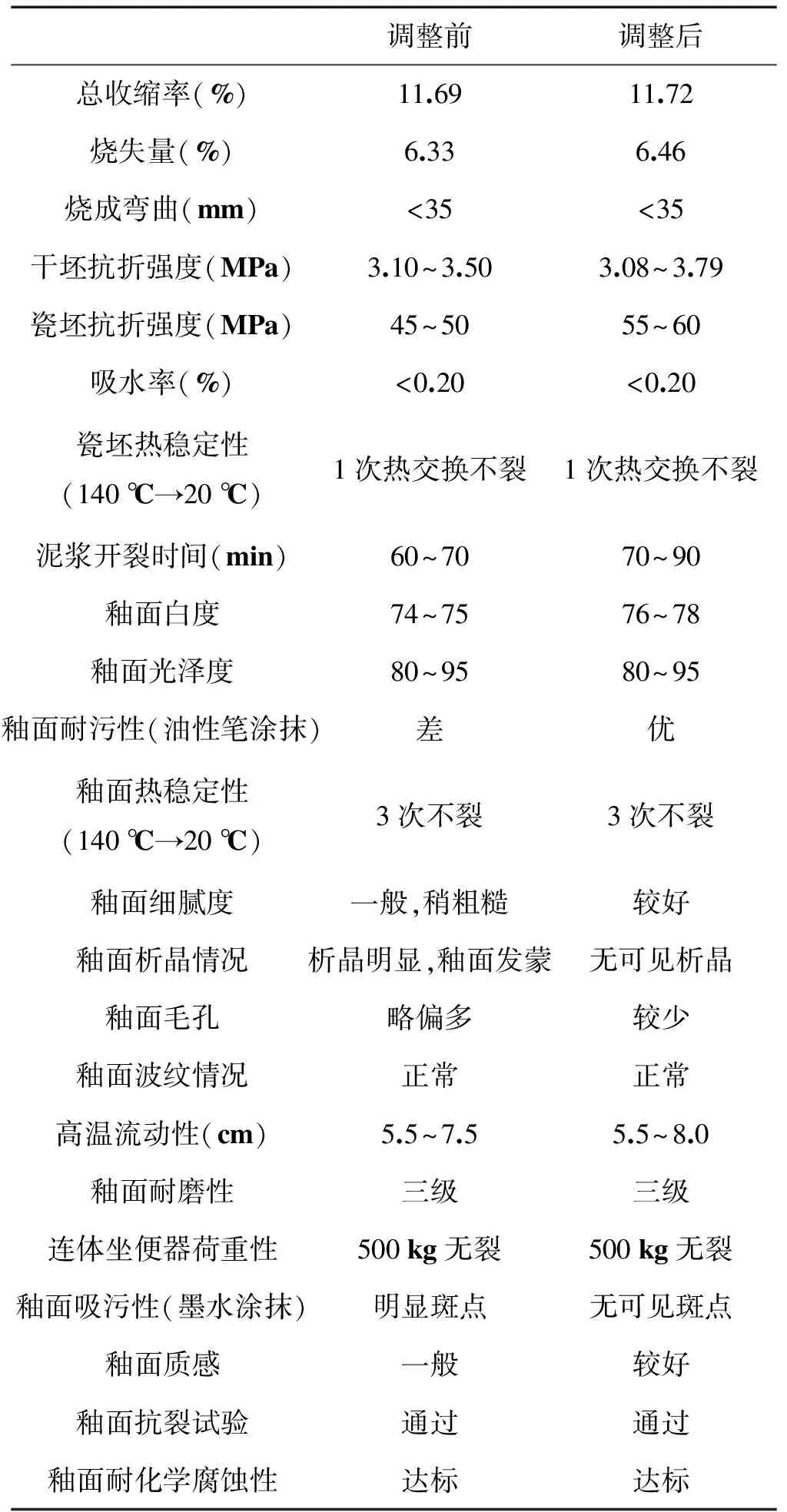

表4 坯釉料性能测试结果

2.3 结果分析

从上述对比结果可以看出:采用低温烧成工艺后,产品收缩率、吸水率、烧失量、变形度等指标均保持稳定;干坯强度和瓷坯强度略有提高;瓷坯和产品热稳定性没有降低;釉面白度平均提高2度;产品耐污性显著提高;釉面整体质感提升一个档次;釉面耐磨性保持调整前水平;产品耐荷重性满足国标要求。

通过连续4个月的实际窑炉能耗数据计算,采用低温烧成工艺后,出窑吨瓷天然气消耗量比之前降低5%~8%,节能效果明显。

3 结语

事实证明,卫生陶瓷采用低温烧成工艺,并未降低产品质量和产品档次。只要调配好坯釉料配方,同时配合以合适的烧成制度,通过低温烧成提升产品质量是完全可行的。卫生陶瓷采用低温烧成工艺,综合经济效益显著。

1 余同昌.卫生陶瓷的低温快速烧成.佛山陶瓷,2003(6):32~33

2 李秀军,翟新岗,袁鹏,等.超细硅酸锆在卫生陶瓷乳白釉中的应用.佛山陶瓷.2015(3):15~17

翟新岗(1978-),本科,工程师;主要从事色釉料方面研究生产工作。*

TQ174.76+9

A

1002-2872(2016)10-0041-04