喂线机用节能永磁电动机温度特性研究

邱洪波,杜海明,段 强,申 克,冯建勤

(1.郑州轻工业学院,郑州 450002;2.中国化学工程第十一建设有限公司,开封 475000)

喂线机用节能永磁电动机温度特性研究

邱洪波1,杜海明1,段 强1,申 克2,冯建勤1

(1.郑州轻工业学院,郑州 450002;2.中国化学工程第十一建设有限公司,开封 475000)

针对钢铁冶炼过程中喂线机用节能永磁电机受高温环境因素影响出现的失磁故障,采用电磁温度耦合双收敛迭代计算方法对13.5 kW,8极短距永磁同步电机的电磁场及温度场进行了研究。首先建立了该电机全域二维瞬态电磁场数学模型,给出了电磁温度耦合双收敛迭代计算方法,在此基础上对电机的电磁场计算结果和温度场计算结果进行了分析,确定了永磁电机气隙磁密及永磁体工作点的变化规律;同时进一步分析了环境温度对电机内温度分布的影响,给出了电机内温度随环境温度的非线性变化规律,揭示了电机内温度随环境温度改变的非线变化机理;然后结合电动机温度特性影响关键因素的分析,对比研究了不同环境温度下电机内温度分布的变化特点,给出了高温环境下机壳材料、散热面积、表面风速等影响因素对喂线机用永磁节能电动机温度分布的影响,对防止高温环境下永磁伺服电机永磁体高温失磁具有重要意义。

喂线机;永磁电机;电磁场;温度场

0 引 言

在钢铁冶炼过程中,需要向钢液中加入各种添加剂(如脱氧剂、脱硫剂、变质剂、合金等),然而由于钢水粘度大,钢包深度大且钢液表面有浮渣等原因,使得将这些添加剂均匀的熔于钢液中一直是个难题。喂线技术的出现,使得这一难题迎刃而解[1]。喂线技术作为一种炉外精炼技术,是通过喂线机向钢液或铁液中喂入包裹了各种添加剂的包芯线,达到对钢液或铁液进行既定处理的目的[2-5]。随着喂线工艺理论的成熟、自动化程度的提高,在很大的程度上不但节约了劳动力,杜绝了各种添加剂的无端浪费,而且提高了产品的质量和性能[6]。现今,喂线技术在国内外的炼钢厂和铸造厂已经得到了广泛的应用。

喂线机,作为向钢液或铁液中喂入包芯线的核心设备,其性能的稳定与可靠,是钢液或铁液能否按照既定要求进行处理的关键。炼钢厂的环境温度普遍比较高,钢液的出炉温度基本在1 500 ℃到1 700 ℃左右,而喂线机放置的位置就在待处理钢包的正上方,其周围环境温度基本在50 ℃以上。钢液的重量和处理次数,要求喂线机长期处于这样的高温环境中作业,对喂线机的核心控制部件电动机的稳定性与可靠性,提出了一定的要求。

调速永磁电机以其良好的调速性能、高效、高功率因数等优点,在钢铁冶炼工业中得到了认可,在节电节能方面取得了非常好的效果,电机的节能改造已经在深化推进过程中。但是在永磁电机节能改造过程中,由于永磁体自身的材料特点,永磁体在高温环境下将会发生失磁现象,制约着设备的正常运转,同时较高的工作温度环境制约着电机的散热效果,使得永磁电机在钢铁冶炼工业应用中易于出现失磁故障。

近年来,国内外专家学者对于永磁电机故障进行了大量的研究工作,并且在电机失磁故障诊断方面提出了不同的方法与解决方案。沈阳工业大学唐任远院士在永磁电机高温失磁及电机热稳定性方面进行了深入研究,围绕永磁电机出现的高温失磁现象,对永磁材料性能状况、热稳定性的快速无损检测等关键技术问题进行了阐述,取得了一些具有工程实用价值的研究成果[7-8];河海大学马宏忠教授建立了永磁电机失磁故障数学模型,研究了不同失磁形式下电机电磁场变化特点,并给出了诊断依据[9-10];此外,在电机温度场方面,哈尔滨理工大学戈宝军教授进行了大量的研究工作,采用流固耦合等温度场分析方法,对氦冷驱动电机转子端部温度场、轴向通风双馈异步发电机温度场、变频电机温度场进行了计算,得到了一些重要的结论[11-13];V Hatziathanassiou等人结合有限元分析理论,给出了二维温度场热部件耦合电-热分析方法[14];D A Staton等人在对电机内流体流动参数对热传递影响分析的基础上,给出了电机内散热系数的求解公式[15]。

综上所述,国内外专家学者均采用了不同方法对电机温度场进行了研究,也得出了一些有益的结论,但是对于电机应用环境特殊的领域(例如高热环境下),永磁电机温度场的分析非常少见。本文以一台13.5 kW,8极分数槽永磁电动机为例,采用有限元计算方法对电机的电磁场和温度场进行了计算分析,定量的给出了电机各部分损耗及永磁体温度的变化情况;给出了高温环境下机壳材料、散热面积、表面风速等影响因素对喂线机用永磁节能电动机温度分布的影响,为防止钢铁冶炼工业中永磁节能电机失磁预防提供了相应的理论依据。

1 喂线机用永磁同步电动机电磁场的分析与计算

1.1 永磁同步电动机电磁场全域模型的建立

以钢铁冶炼喂线机系统的核心动力元件永磁同步电动机为主要研究对象,其工作环境与安放位置如图1所示。由于电机工作在钢包正上方,所处的环境基本在50℃以上,因此在电机节能改造过程中,要考虑到环境温度对电机的影响,若设计不当则直接威胁设备的正常运行甚至造成安全事故。本文研究的节能永磁电机基本参数如表1所示。

图1 喂线机工作环境

表1 节能永磁伺服同步电机参数

根据节能永磁电机的实际结构,建立了电机二维电磁场分析模型,如图2所示。为了简化电机电

图2 喂线机用节能永磁电动机

磁场计算过程,本文参照样机模型作出以下假设[16]:

1)忽略永磁电机的端部漏磁,在二维电磁场有限元分析计算时,仅考虑向量磁位的z轴分量;

2)近似认为电机各部分材料为各向同性;

3)忽略温度变化对电机材料电导率、磁导率的影响。

在上述模型建立与假设条件下,根据永磁电机电磁场相应理论,通过永磁电机相对应的边界条件,得到该电机的边值方程[17-18]:

(1)

式中:Ω为电机电磁场求解区域;Jz为电机内材料传导电流密度;μ为电机内材料相应的磁导率;σ为电机内材料相应的电导率;S1为永磁电机定子外边界与转轴内边界;Az为电机电磁场向量磁位的z轴分量;S2为电机转子永磁体外边界;Js为电机转子永磁体等效电流密度;t为时间。

1.2 电磁-温度收敛迭代计算

喂线机的驱动电机,由于其长时间工作在钢包正上方,电机的工作环境温度通常在50 ℃以上,因此在电机节能改造过程中,对电机的耐温要求较高,尤其是采用永磁电机时,过高的环境温度,可以降低永磁体的励磁性能,若电机设计不当,极易造成永磁体失磁,影响设备的正常运行,进一步造成巨大的经济损失。因此对于钢铁冶炼喂线机用节能永磁伺服电机运行的可靠性及温度场的分析具有一定的意义。

由于电机内永磁材料励磁特性随电机工作温度变化非常明显,而且电机定子绕组在高温环境下也会有明显的增加。为了使得电机设计过程中,对电机电磁特性及温度分布有一定的准确评估,本论文采用了一种电磁温度耦合双收敛迭代计算方法。

在该方法中,首先假定电机的初始工作温度,电机各部分材料属性将按照该初始温度进行设定;然后对电机电磁场进行有限元计算,求出该电机的基本性能及各部分损耗;在损耗计算的基础上,对电机温度场进行进一步计算,若所求出的电机温度与初始工作温度相一致,则证明假设合理准确;若不一致则按照计算结果进一步对电机的工作温度进行迭代收敛计算。

按照上述所提出的方法,针对于该电机自身特点,选择永磁体温度和电机定子绕组温度为关键考核点,以这两处温度为双收敛目标进行迭代,通过确定收敛因子ε,完成电机的电磁与温度的耦合计算,计算流程如图3所示。

图3 电磁-温度耦合双收敛迭代计算流程图

图3中,

(2)

(3)

1.3 喂线机用节能永磁电机电磁场计算结果分析

1.3.1 喂线机用节能永磁电机磁场的分布

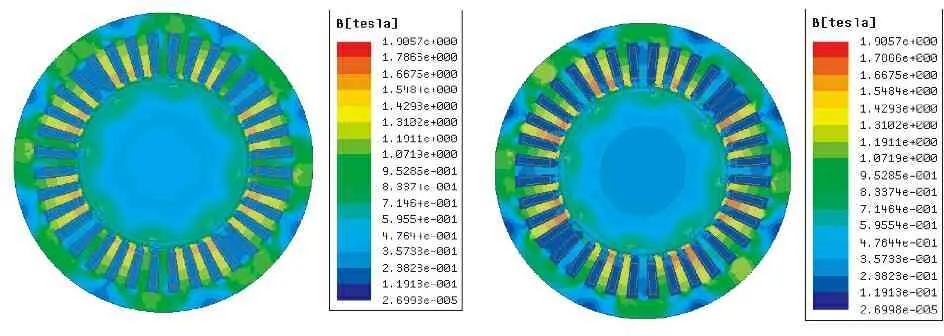

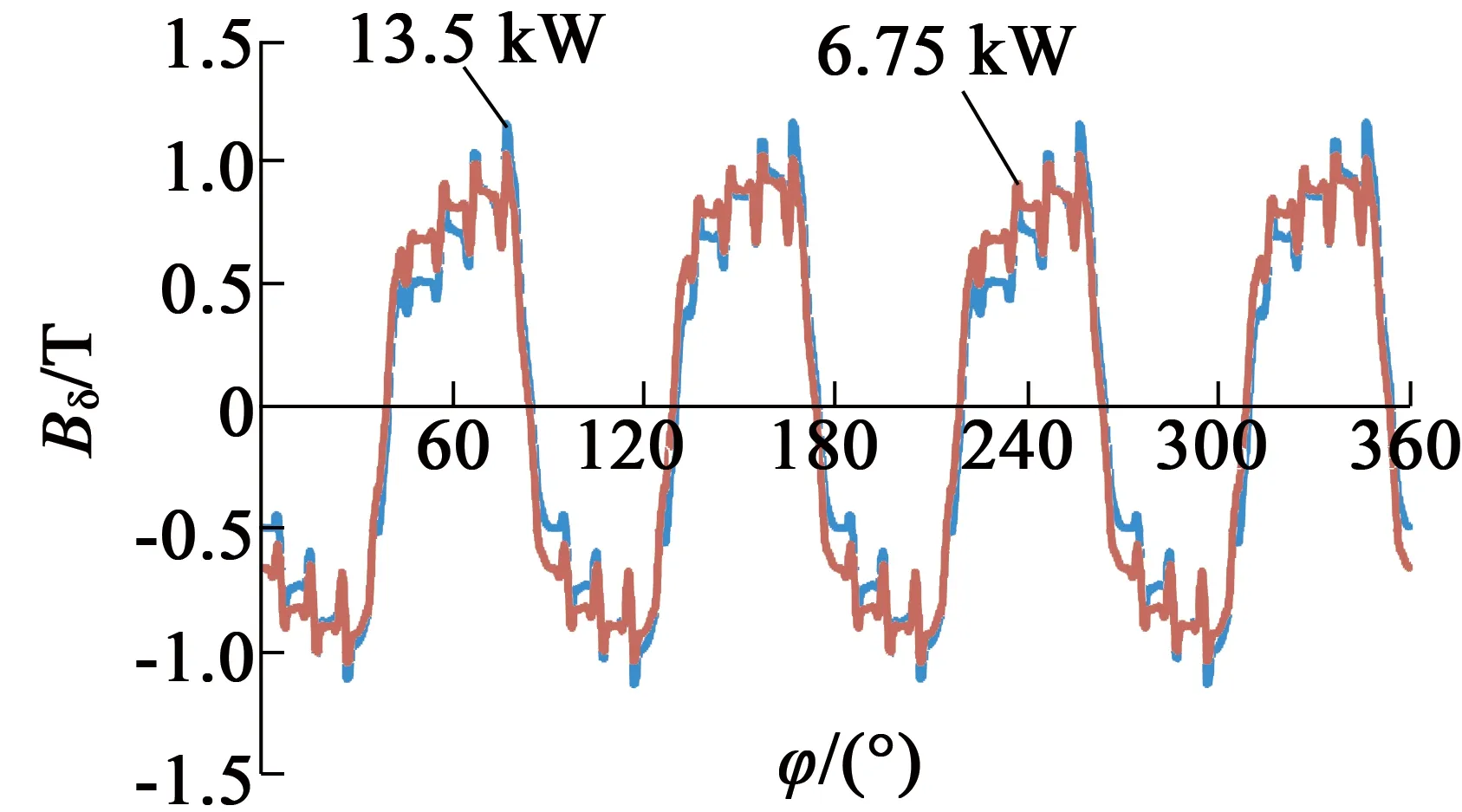

基于电磁场时步有限元计算方法,对喂线机用节能电机进行了研究,得出了电机额定负载运行时(13.5 kW,2 000 r/min)以及电机半载运行时(6.75 kW,2 000 r/min)磁场及气隙磁密的波形,如图4所示。

(a) 磁密分布图

(b) 气隙磁密

从图4中磁密分布对比图以看出,相对于电机半载运行时,电机满载运行时的磁密最大值相对较大,磁密分布最大值的变化可以通过气隙磁密的变化进行进一步的详细说明,受电机电枢反应影响,交轴磁场将会使得电机气隙磁密的波形发生改变,使得一个磁极下的磁场一半增磁,另一半去磁;定子电流越大,对气隙磁密的影响就越为严重,所以满载运行时,增磁部分的磁密增加相对于半载运行时明显。由于气隙磁密的改变,将会使得磁密的分布发生变化,电机满载运行时,磁密分布最大值相对较大。

1.3.2 永磁体工作点的分析

永磁电机永磁体工作点的改变直接反映了永磁体励磁性能的变化,本文在气隙磁密分析的基础上,对永磁体工作点进行了分析。由于永磁体工作点是永磁电机设计环节的一个重要参数,而且受电机工作温度影响极为明显,因此采用电磁温度耦合双收敛迭代计算方法对永磁体工作点的改变进行分析具有重要的意义,可以相对准确判断永磁体工作点的大小。

在本文中通过提取永磁电机气隙磁密直轴分量来确定永磁体工作点,表2给出了喂线机用节能永磁电动机满载运行和半载运行时永磁体气隙磁密直轴分量的大小。

表2 满载运行和半载运行时气隙磁密直轴分量的大小

从表2中可以看出,在永磁体同一工作温度下电机满载运行时,气隙磁密的直轴分量明显降低,相对于电机半载运行时,气隙磁密直轴分量降低了4%左右。若考虑到永磁体受温度的影响,该变化将会更为明显。

1.3.3 电机内损耗分布计算

电机内各部分损耗的计算是电机电磁场分析的一个重要环节,损耗的计算不仅是本文电机温度场分析的前提工作,同时也是喂线机用节能永磁电动机电磁温度耦合双收敛迭代计算方法的重要步骤。

(1) 铜耗

通常情况下,绕组中通以直流或交流时,其电阻式不同的,一个是直流绕组,一个称之为交流绕组。在本文铜耗计算过程中,由于绕组采用多根细导线并绕,有效降低了集肤效应增加的附加电阻,因此本文采用不同温度下直流电阻对电机铜耗进行简化计算。不同温度下电枢绕组的直流电阻表达式[19]:

(4)

式中:α为导体电阻的温度系数;t15等于15 ℃;ρ15为铜在温度15 ℃时的电阻率大小。

(2) 铁耗

基于喂线机用节能永磁电动机二维瞬态电磁场的计算,将涡流损耗分成常规涡流损耗和附加涡流损耗,那么硅钢片的铁心损耗[20]:

(5)

式中:Kh,Kc和Kε分别为磁滞损耗系数、传统涡流损耗系数和附加涡流损耗系数;Bm为磁密幅值。这些系数可以根据损耗曲线计算得出。

(3)涡流损耗

在喂线机用节能永磁电动机中,转子部分为了固定表面贴磁的永磁体,在永磁体外圆放置了不锈钢制成的护套,然而在电机整个运行过程中,受气隙内谐波磁动势影响,将会在电机转子表面的永磁体和护套内产生涡流损耗,根据文献[21] 转子总涡流损耗在一个周期Te内的计算方法如下:

(6)

式中:Pe为表面贴磁永磁伺服电机转子涡流损耗;Δe为永磁伺服电机转子单元面积;Je为永磁伺服电机转子单元电密;σr为永磁伺服电机转子材料电导率;lt为永磁伺服电机转子轴向有效长度。

虽然该部分损耗相对于其他损耗数值相对较小,但是由于受转子部分散热条件的限制,转子部分的损耗也极易造成转子温度的升高。

2 喂线机用节能永磁电动机温度场分析

对于永磁电机,温度场的分析是非常重要的,一方面可以确定定子绕组工作时的温度,进一步合理设计电机的冷却系统,另一方面可以有效计算转子永磁体的温度,对防止永磁体高温失磁具有重要意义。在本文中,由于喂线机用节能永磁电动机工作在高温环境下,对于永磁体的工作温度计算尤为重要,不仅可以在电机设计过程中,防止永磁体的热退磁,而且可以计算出高温环境对永磁体及电机性能的影响。

2.1 二维温度场模型的建立

对电机进行热分析时,为了简化计算,作如下假设[22]:

1)材料的导热系数和对流系数不随温度的变化而变化;

2)沿电机轴向的导热系数为零;

3)忽略热辐射对热量的交换;

4)电机所处的环境温度不变;

5)传热过程开始时电机的整体温度等于环境温度。

在以上假设条件下,电机温度场可以通过二维场来求解。在笛卡尔坐标系下二维稳态温度场求解的热平衡微分方程为[23]:

(7)

式中:kx,ky分别表示材料在x方向和y方向的导热系数;T为温度;q为热源的密度。

在求解温度场时为了使每个节点具有唯一解,根据电机温度场计算理论,确定如下定解条件:

(8)

式中:k沿边界线法向方向的导热系数;Γ表示边界线;Tf表示电机所处环境的空气温度;α表示传热系数或散热系数。

2.2导热系数的确定

在计算电机全域的二维温度场时,气隙内空气导热系数受转子旋转影响,增加了求解电机温度场的难度。本文中,为了简化计算,在保证定转子之间传递的热量不变条件下,将旋转流动的空气导热能力等效为静止空气的有效导热系数,该等效导热系数的计算[24-25]:

(9)

2.3 温度场计算结果分析

在上述假设条件及基本理论的基础上,本文对节能永磁伺服电动机的温度场进行了计算,图5分别给出电动机环境温度分别为25 ℃和55 ℃时,电机内的温度分布。

从图5中可以看出喂线机用节能永磁电动机在环境温度25 ℃额定负载运行时,永磁体及绕组温度一般不会超过110 ℃,但是随着工作环境温度的升高,永磁体及绕组温度均会明显提升,以喂线机用电动机环境温度55 ℃为例,环境温度的升高使得永磁体电机永磁体和定子绕组温度最高温度上升到了142.2 ℃,使得定子绕组绝缘等级提高了,而且很大程度限制了永磁电机的过载能力,在过载运行时,极易危害永磁电机的安全运行。

(a)环境温度25℃(b)环境温度55℃

图5 不同环境温度下永磁电机内温度分布

由于永磁体是永磁电机中受温度影响最为严重的部分,因此在永磁电机温度场计算分析过程中,应该对永磁体的温度分布进行研究。表3中给出了永磁电机环境温度不同时,永磁的最高温度和平均温度对比。

表3 永磁体最高温度和平均温度对比

从表3中可以看出喂线机用节能永磁电动机在两种工作环境下,电机内部永磁体的温度变化,相对于环境温度25 ℃时,永磁体在电机工作环境55 ℃时温度提高了40 ℃左右。

2.4结果对比与实验验证

在上节分析中可以看出,喂线机用节能永磁电动机在环境温度提高30 ℃时,永磁体的温度提高了40 ℃,该变化并不是线性规律变化,因此为了计算永磁体温度的变化,以及温度对电机所产生的影响,采用电磁温度耦合双收敛迭代计算方法是非常必要的,通过反复进行迭代收敛计算,最终可以求出电机各部分损耗、电机性能以及电机温度的相对准确结果。

通过对环境温度为25 ℃和环境温度为55 ℃的迭代计算结果可以看出,采用钕铁硼材料的永磁体在两种工作环境下,永磁体的剩磁和矫顽力均发生了明显的变化,环境温度为55 ℃时永磁体剩磁降低了4.7%,而矫顽力降低了2.5%。由于受永磁体励磁性能的改变,电机的输入电流发生了改变,电机铜耗以及转子涡流损耗增加明显,因此造成了电机的内部温度与环境温度的非线性变化规律。

由于现场试验条件复杂,对于电机温度场的测量较为困难,而且转子永磁体温度也不便于测量,因此本文在实验室状态下,对电机绕组温度进行了测试,表中给出了该永磁伺服电机在不同环境温度下,电机绕组的温度变化情况,并且与计算结果进行了对比,验证了计算结果的准确性。

表4 电机不同环境温度下温度测试结果与计算结果

通过实验结果可以看出,无论在环境温度是25 ℃,还是环境温度是5 ℃,电机绕组温度的计算结果与测试结果均不超过4%,符合工程实际要求。另外,通过不同环境温度测试结果对比可以看出,电机绕组的温度并不是随着环境温度的改变,而呈现简单的叠加计算。由于环境温度的改变,直接引起了电机电枢电阻等参数的变化,因此研究环境温度对于电机温度场的影响,有必要兼顾电机运行状态的变化。所以,上述分析有效证明了电磁-温度收敛迭代计算的重要性。

3 喂线机用节能永磁电动机温度特性关键影响因素分析

在确定喂线机用节能永磁电动机工作在高温环境下,电机电磁与温度计算特点以及证明了电磁-温度双收敛迭代计算重要性的基础上。基于电磁-温度收敛迭代计算方法,本文进一步对节能永磁电机不同温度特性关键因素对电机温度分布的影响进行了分析。

3.1 机壳材料对电机温度特性的影响研究

文中电机采用全封闭外风冷式冷却结构,电机内部各部件产生的热量主要有风机所产生的气流进行对流换热。由于机壳与换热气流直接接触,那么机壳材质的属性将直接影响电机自身的换热效果。结合电机的实际结构,文中将样机的铝合金机壳,分别替换成铸铁、钢等材料进行分析,确定电机机壳不同材料对电机温度特性的影响。通过对不同机壳材料的电机进行温度场计算得到三种机壳材质下永磁电机温度场分布,图6给出了环境温度为25 ℃时不同机壳材质下电机机壳与永磁体温度变化。

图6 机壳材料不同时电机机壳与永磁体温度(25 ℃下)

由图6可知,当电机采用铝合金材料时,电机内的永磁体温度降低较明显,相对于电机采用钢材时,电机内最高温度降低了3.2%。由于机壳材料的不同,其导热系数也不同,对于电机内换热的影响也不同,材料的热导率越高,电机内永磁体温度相对越低。

相对于电机内转子永磁体温度的变化,机壳材料对于电机表面最低温度的影响相对不明显,不同机壳材料,电机表面温度变化范围仅在2 ℃左右。

在对电机工作环境温度25 ℃研究的基础上,本文进一步对环境温度上升至55 ℃情况下不同机壳材质电机极值温度进行研究,表5给出了不同环境温度下电机永磁体温度随机壳材料的变化情况。

表5 电机永磁体温度随机壳材料的变化

从表5中可以看出,当环境温度上升了30 ℃时,电机永磁体平均温度升高了40 ℃左右。虽然采用导热性能良好的铝合金材料作为机壳,永磁体最高温度也提高了39.7 ℃,低于了三种材料的平均升高值,但是效果也不是非常明显。由此可见,当电机工作在高温环境下,永磁体最高温度的变化远远高于环境的变化,而且采用导热性能材料好的铝合金材料,虽然在降低永磁体材料温度方面有一定效果,但是效果不是很明显。

3.2 机壳散热面积对电机温度特性的影响研究

在永磁伺服电机中,除了机壳材料对温度场分布影响以外,机壳结构(包括散热翅形式和散热面积)也是影响电机散热能力的关键因素。本文中,在电机原有机壳设计的基础上,分别增加和缩小机壳散热面积,对电机三种不同机壳散热面积(0.1 m2,0.15 m2,0.44 m2)的温度场进行了计算,图7给出了环境温度为25 ℃时,电机内温度分布的变化情况。

(a)0.1m2(b)0.15m2

(b) 0.44 m2

由于散热面积是电机散热能力的一个重要参数,直接影响电机整体的温度变化,随着机壳散热面积的增加,可在一定程度范围内降低电机整体温度的变化,对电机散热产生一定的积极作用。通过图7中电机温度的对比可以看出,电机机壳散热面积为0.44 m2时,电机内的最高温度相对于电机机壳散热面积为0.1 m2时,降低了47.6%;即使机壳散热面积增加0.05 m2,电机转子永磁体的温度也降低了16.4%左右,由此可见,在降低转子永磁体温度方面,效果非常明显。

在机壳散热面积对电机温度分布影响分析的基础上,本文进一步分析了电机在高热环境下,机壳散热面积对电机温度分布影响程度的变化。表6给出了环境温度分别为25 ℃和55 ℃时,机壳散热面积对电机绕组和永磁体温度影响的变化情况。

表6 不同散热面积下永磁体与绕组温度变化

从表6中可以看出,无论电机工作在室温下,还是工作在高温环境下,随着电机散热面积的增加,电机转子部分与电机定子绕组温差逐渐减小。当电机机壳散热面积为0.44 m2时,电机转子部分与电机定子绕组温差1.8 ℃左右。

此外,当环境温度由常规室温环境下转换到高热环境下时,相对应的永磁体和定子绕组温度分别平均升高了40 ℃。而且随着散热面积的增加,受环境温度影响而造成温度增加的程度降低。

3.3 机壳表面风速对电机温度特性的影响研究

样机中,电机环境运行风速为7 m/s。为了进一步研究在常温和高温环境下,风速对电机内部温度分布的影响,本文进一步对不同风速下,电机永磁体温度的变化情况进行了分析,如表7所示。

表7 电机表面风速不同时永磁体最高温度变化

从图7中可以看出,当永磁电机处于自然冷却状态下时,环境温度为25 ℃时,永磁体温度为247 ℃,当环境温度为55 ℃时,永磁体温度高达296 ℃,远远超出了永磁体的工作温度;相对于永磁体温度,电机绕组的温度更是高达291 ℃,超过了电机绝缘标准,由此证明电机在该工作状态下,必须采用附加强制散热措施。

另外,根据上图中的变化规律,可以将温度变化曲线分成两个阶段。当风速在10 m/s以内变化时,无论是室温还是高温环境下,电机的温度随风速的变化较为明显。当风速超过10 m/s时,电机的温度随机壳表面风速的变化程度减弱。

结合喂线机用节能永磁电动机温度特性关键影响因素的分析,本文进行了常规温度与高温环境下,电机内温度的对比。电机工作在高热环境下,由于电机电枢电阻、永磁体性能等参数的变化,导致了永磁电机温度相对于规定室温状态下,温度有大幅度明显提高,而且与环境温度的变化呈现非线性的特点。因此在设计高温环境下运行的永磁电机,永磁体和绕组温升相对于工作温度的改变留有更大的裕度。

4 结 语

本文采用电磁温度耦合双收敛迭代计算方法,建立喂线机用节能永磁电动机在高温环境下电机温度场计算模型,对比分析了环境温度对电机内温度分布的影响,并结合电机温度特性影响关键因素,确定了不同环境温度下,电机内温度的变化规律,得到如下结论:

(1)由于喂线机用节能永磁电动机通常工作在高温环境下,电机内温度及永磁体工作点均会发生较大改变,本文通过揭示电机内的温度与环境温度变化呈现非线性变化规律,确定了高温运行环境下,电机电磁温度耦合双收敛迭代计算的必要性。

(2)电机工作在高温环境下,由于电机电枢电阻、永磁体性能等参数的变化,导致了永磁电机温度变化远远大于环境温度的改变;因此在高温环境下运行的永磁电机,在设计应用时,永磁体和绕组温升相对于工作温度的改变留有更大的裕度。

(3)结合对电机温度特性关键影响因素的分析,不同的影响因素,在高温与低温环境,电机温度变化幅度虽然有一定区别,但是影响不是很明显;电机温度影响的关键因素对于电机高热环境下与常温环境下,影响的变化规律基本一致。

(4)无论电机工作在常温状态下,还是高温状态下,电机永磁体最高温度与机壳表面风速的变化为非线性变化规律;当风速较低时(10 m/s以内)变化时,电机内永磁体最高温度变化较为明显;当风速相对较高时,随着机壳表面风速的增加永磁体温升变化幅度降低。

[1] 张秉英,魏振宇,滕梅.喂线——钢包冶金的一项新技术[J].钢铁,1991,26(7):66-71.

[2] 王静松,许建国,孙伟,等.镁芯包芯线处理钢水夹杂物变性实验[J].北京科技大学学报,2007,29(1):22-25.

[3] 王厚昕,姜周华,李阳,等.喂SiCaBa包芯线对钢中夹杂物变性的影响[J].钢铁研究学报, 2004,16(2):19-22.

[4] 张建,姜钧普,高喆,等.钢包喂CaSi 线对钢中夹杂物变性的影响[J].炼钢,2000,16(2):26-30.

[5] WU R Z,SUN B D,NI H J.Using high Mg-content cored-cire to spheroidize and desulphurize ductile iron melt in industrial experiments[J].Acta Metallurgica Sinica (English letters),2004,17(6):881-887.

[6] KABLUKOVSKII A F.Advantages of micro-alloying steel with titanium by means of cored wire[J].Metallurgist,2001,43(9):399-401.

[7] 林岩.钕铁硼永磁电机防高温失磁技术的研究[D].沈阳:沈阳工业大学,2006.

[8] 孔晓光.高速永磁电机定子损耗和温升研究[D].沈阳:沈阳工业大学,2011.

[9] 钟钦,马宏忠,张志艳,等.基于反电动势数学模型分析电动汽车永磁同步电机失磁故障[J].高压电器,2014,50(9):35-43.

[10] 张志艳,马宏忠,陈诚,等.永磁电机失磁故障诊断方法综述[J].微电机,2013,46(3):77-80.

[11] 戈宝军,安万强,陶大军,等.氦冷驱动电机转子端部温度场仿真[J].哈尔滨理工大学学报,2014,19(4):1-6.

[12] 戈宝军,张志强,陶大军,等.轴向通风双馈异步发电机的温度场计算[J].中国电机工程学报,2012,32(21):86-93.

[13] 刘琳琳,戈宝军,张志强.变频电动机转子三维温度场计算及槽形影响分析[C]//中国电工技术学会学术年会论文集.2011:25-29.

[14] HATZIATHANASSIOU V,XYPTERAS J,ARCHONTOULAKIS G.Electrical thermal coupled calculation of an asynchronous machine[J].Archiv für Elektrotechnik,1994,77(2):117-122.

[15] STATON D A,CAVAGNINO A.Convection heat transfer and flow calculations suitable for electric machines thermal models[J].IEEE Transactions on Industrial Electronics,2008,55(10):3509-3516.

[16] 汤蕴璆. 电机内的电磁场[M]. 北京:北京科学出版社,1998:224-276.

[17] JABBAR M A,LIU Zhejie,JING Dong.Time-stepping finite-element analysis for the dynamic performance of a permanent magnet synchronous motor[J].IEEE Transactions on Magnetics,2003,39(5):2621-2623.

[18] PFISTER P D,PERRIARD Y.Slotless permanent magnet machines:general analytical magnetic field calculation[J].IEEE Transactions on Magnetics,2011,47(6):1739-1752.

[19] 陈世坤.电机设计[M].北京:机械工业出版社,1983:44-46.

[20] 邱洪波.背绕式定子绕组高速永磁电机三维电磁场与温度场分析[D].哈尔滨:哈尔滨理工大学,2012.

[21] ZHANG Xiaochen,LI Weili,CHENG Shukang,et al.Thermal analysis of high speed PM generator used for distributed generation system[C]//Proceeding of IEEE 2010 International Conference on Power System Technology.IEEE,2010:1-7.

[22] 霍菲阳,李勇,李伟力,等.大型空冷汽轮发电机定子通风结构优化方案的计算与分析[J].中国电机工程学报,2010,30(6):69-73.

[23] LEWIS R W,NITHIARASU P,SEETHARAMUK.Fundamentals of the finite element method for heat and fluid flow[M].John Wiley and Sons Ltd,2004:175-183.

[24] BALL K S,FAROUK B,DIXIT V C.An experimental study of heat transfer in a vertical annulus with a rotating inner cylinder[J].International Journal of Heat Mass Transfer,1989,32(8):1517-1527.

[25] HATZIATHANASSIOU V,XYPTERAS J,ARCHONTOULAKIS G.Electrical-thermal coupled calculation of an asynchronous machine[J].Electrical Engineering,1994,77(2):117-122.

[26] 李伟力,袁世鹏,霍菲阳,等.基于流体传热理论永磁风力发电机温度场分析[J].电机与控制学报,2011,15(9):56-61.

[27] 张凤阁,杜光辉,王天煜,等.兆瓦级高速永磁电机通风系统设计与转子表面风摩损耗研究[J].电机与控制学报,2014,18(2):50-55.

Temperature Characteristic Study of Permanent Magnet Motor in Wire Feeding Machine

QIUHong-bo1,DUHai-ming1,DUANQiang1,SHENKe2,FENGJian-qin1

(1.Zhengzhou University of Light Industry,Zhengzhou 450002,China; 2.China Eleventh Chemical Construction Company Limited,Kaifeng 475000,China)

Since the permanent magnet demagnetization fault caused by the high temperature in iron and steel smelting process, the electromagnetic field and temperature field of the 13.5 kW, 8 poles permanent magnet motor were studied by using the method of the double coupling convergent iterative of the temperature and electromagnetic fields. The 2-D transient electromagnetic field model of this permanent magnet machine was established, and the method of the double coupling convergent iterative of the electromagnetic field and temperature field was accounted. Based on above analyses, the calculation results of electromagnetic field and temperature field were obtained, and the variations of the air gap flux density and the permanent magnet operating point were analyzed. Additionally, the influence of the environment temperature on the temperature distribution in this machine was studied, and the temperature distribution nonlinear change in this machine with the environment temperature was discovered. And then combining the analysis of the temperature influence key factors, the temperature distribution of the machine operating at different environmental temperature was studied comparatively. The influence of casing material, heat dissipation area, and wind speed on the machine temperature field was analyzed, when the motor operates at high temperature environment. The conclusion may provide some reference for preventing the permanent magnet demagnetization.

wire feeding machine; permanent magnet machine; electromagnetic field; temperature field

2015-10-27

国家自然科学基金项目(51507156);郑州轻工业学院研究生科技创新基金项目(2014007)

TM351

A

1004-7018(2016)08-0007-08

邱洪波(1986-)男,博士,讲师,研究方向为特种电机多物理场分析及特种电机设计。