某减速机构刚度分析及测试

白会彦+杜建镔

摘要: 研究某减速机构的刚度分析、优化及试验验证问题,分析滚珠丝杠预紧力和各传动副之间的间隙等对机构刚度的影响,并提出控制影响刚度因素的方法;利用ANSYS进行减速机构的结构静力分析;设计、生产专用测试装备测试该减速机构的刚度.结果表明:减速机构的设计满足刚度需求,同时提供测试减速机构刚度的方法.

关键词: 减速机构; 电动伺服系统; 刚度测试; 结构优化; 传动间隙; 有限元

中图分类号: TH132.46 文献标志码: B

0 引 言

电动伺服系统具有结构简单可靠、轻巧、工艺性好、随动性能优良、使用维护方便、成本低廉、控制精度高、电气集成度高等优点,因此得到广泛应用.[1]电动伺服系统根据应用场合的不同,对技术参数的要求也不同,主要包括工作角度范围、负载力矩、最大输出角速度、带宽、体积和重量等.除此之外,在特殊场合,工作环境比较恶劣时需要考虑振动、冲击、加速度、温度、湿度和气压等,所以在设计中需考虑电机与减速器的惯量比、长宽比,以及减速器的结构形式、机械部件的刚度和强度、效率等参数.[2]某电动伺服系统减速安装空间狭长,同时需要具备较大的减速比,并承受较大的反操纵力、负载力矩和负载转动惯量,因此在设计上需要兼顾空间结构与性能指标.

1 减速机构设计方案和刚度分析

该减速机构传动原理框图见图1.机构由主动齿轮和内齿大齿轮组成一级减速,大齿轮带动滚珠丝杠旋转,直线运动的螺母推动连杆,通过摇臂实现输出轴的大力矩输出.设计方案模型见图2.

该设计方案减速比大、传动精度高,齿轮副、滚珠丝杠副、曲柄连杆等各运动环节在较大的负载力矩和负载转动惯量下,刚度要求较大,需要对影响减速机构刚度的主要因素进行分析并控制.

在工程中,减速机构刚度一般由伺服机构的性能指标测试结果来体现.该测试结果包括减速机构及其相关部件,如电机、驱动电路等,不能直观反映减速机构本身的刚度值.为得到该减速机构的实际刚度,需对其进行测试.

刚度是零件抵抗变形的能力,即要求零件在受力时所产生的弹性变形在允许的限度内.[3]部件刚度足够大、弹性变形小,组成的传动链受负载扰动时不易引起振动,传动灵敏,接收到运动指令后可立即跟随,动作传递性好,因此可以获得较高的运动精度.只有清楚地了解和掌握受力与变形之间的关系,才可能通过设计和制造过程,开发出实用的设备.[4]通过分析,本减速机构刚度包括传动各环节存在的间隙和负载情况下的变形,变形包括减速机构各传动环节的运动间隙和弹性变形,各传动环节的运动间隙通过合理设计及工艺过程控制实现.[3]减速机构较大的间隙和变形对伺服系统的性能会产生较大的影响,主要影响表现在引起系统动态性能下降、降低系统快速跟随性,较大间隙及变形还会使机构在参与负载高频测试尤其当负载转动惯量较大时引起系统不稳定,产生抖动现象,所以,研究减速机构的刚度并对其主要影响因素进行控制非常必要.

1.1 主要间隙分析及其控制措施

根据图1分析可知,影响减速机构刚度的传动间隙主要有5个:间隙1为主动齿轮与内齿大齿轮的啮合间隙;间隙2为滚珠丝杠副间隙;间隙3为滚珠丝杠副螺母与连杆的配合间隙;间隙4为连杆与曲柄摇臂的连接间隙;间隙5为滚珠丝杠副与壳体装配后的轴向间隙.[5]

对以上间隙进行分析,其中间隙1可通过提高壳体中心距精度、齿轮的加工精度和侧隙精度等级进行控制;间隙2可通过调整滚珠丝杠副装配的轴向预紧力消除,最小可为0;间隙3和间隙4通过配合尺寸的选配来控制;间隙5可以通过调整垫片来控制,最小可为0.

1.2 主要零部件变形分析

根据工程经验以及对该减速机构的构成进行分析.输出轴作为负载力矩的直接承受者,其变形直接影响减速机构的整体刚度.为减小变形,将输出轴与摇臂设计为一体式,可采用ANSYS对其进行静力分析.[6]由于摇臂输出轴围绕转动轴旋转,两端用轴承支撑,右端面方孔与扭力杆连接提供等效扭转弹簧的负载力矩,拨叉处通过销轴与连杆相连,因此对有限元模型进行轴向约束,在右端方孔部位施加等效扭转弹簧力作用,在摇臂输出轴的拨叉孔位置施加沿切向的作用力.输出轴材料为40Cr,弹性模量为2.1×105 MPa,屈服极限为785 MPa,模型单元数为31 216个,节点数为53 410个,网格采用四面体,静力分析应力云图见图3,变形云图见图4.

静力分析结果显示,在承受最大力矩时,输出轴的最大位移为0.013 mm,位置在拨叉的最底部;最大应力为173 MPa,远远小于材料的屈服极限785 MPa,最大位置在受推方向的摇臂处.从分析结果看,摇臂与输出轴一体化设计的思路正确,对提高其刚度、有效降低变形贡献较大.

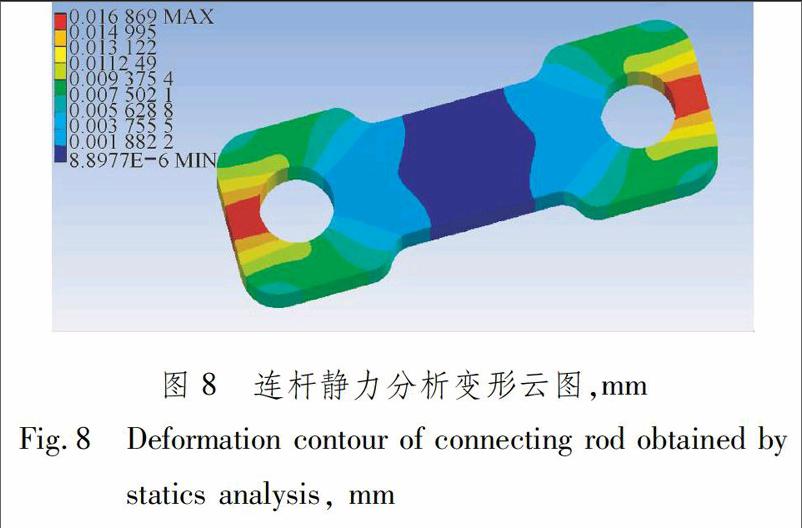

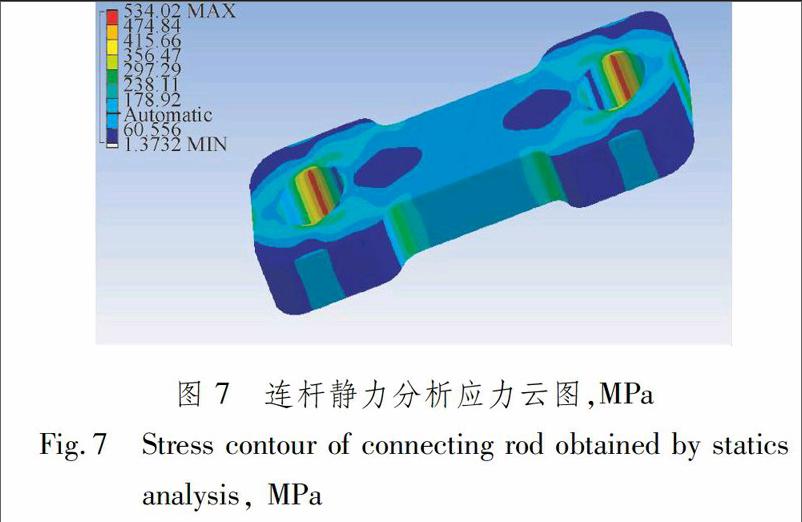

由于摇臂输出轴的拨叉通过销轴与连杆相连接,而连杆与滚珠丝杠副的螺母通过销轴相连接,因此,摇臂输出轴承受的负载力矩经拨叉传递到连杆并一直传递到滚珠丝杠副的螺母上.采用ANSYS软件对滚珠丝杠副、连杆进行静力分析,其中滚珠丝杠副静力分析应力云图见图5,变形云图见图6;连杆静力分析应力云图见图7,变形云图见图8.

从静力分析结果来看,滚珠丝杠副螺母的拨叉最大应力为521 MPa,连杆两端的耳轴部位最大应力为534 MPa,虽然都小于材料的屈服极限785 MPa,但数值相对较大.经计算,滚珠丝杠副螺母拨叉的安全裕度为1.51,连杆耳轴的安全裕度为1.47,可知安全裕度不高.

1.3 减速机构负载条件下输出轴扭转角计算

由2.1节对传动各环节的间隙分析可知,滚珠丝杠副的轴向间隙2、丝杠两端支撑的轴向间隙5理论可为0,齿轮副的间隙1通过后面各级的减速比衰减可近似视为0,丝杠螺母与连杆的间隙3、连杆与曲柄的间隙4产生的间隙之和成为减速机构传动间隙的主要因素.在变形方面,由于减速机构结构件的形状复杂,理论计算减速机构在正副方向负载条件下由于变形产生间隙导致输出轴的扭转角不太准确,因此采用有限元分析方法进行分析计算.

建立各零部件的有限元模型,通过相互的约束将零部件装配成整机,利用有限元模型计算得到各个主要部分的最大变形,换算得到引起输出轴的角度变化,见表1.

综合考虑,齿轮传动副的传动间隙对输出轴角度变化基本上由于高的减速比可以忽略.所以,在最大扭矩作用下,经静力计算各零部件引起输出轴的最大变形为7.190′,考虑设计间隙为1.666′~4.296′,则总变形为8.856′~11.486′.需要说明的是,在理论上,正向、反向加载对输出轴的转角值相同.

2 减速机构关键部件优化设计

通过对减速机构关键零部件滚珠丝杠副、连杆、摇臂输出轴的静力分析,得到相对薄弱的部位分别为滚珠丝杠副螺母上叉形部位和连杆两端的耳轴部位.为使减速机构的设计更合理,使强度和刚度相互协调,对滚珠丝杠副螺母的叉形部位(与连杆的连接部位)、连杆耳轴部位进行优化.将螺母叉形部位的3个尺寸,即根部圆角R、叉形宽度B、顶角R′,以及连杆的长度L作为初始控制参数,经过多次调整,得到较优的参数见表3.

优化后的滚珠丝杠副和连杆的应力云图和变形云图见图9~12,将其与图4~7对比,得到优化前后静力分析最大应力和变形对比,见表4.

该局部方案的改进优化可有效降低静态强度下的最大应力和变形.改进后的最大应力和变形都有所减小,达到优化改进目的,优化方案有效.

3 刚度测试装置的设计和测试结果

查阅国内外研究成果,在文献[7]开发的测量系统中,采用高精度光学自准直仪测量对谐波减速器的输出轴施加力矩后转动的角度,得到输出轴端扭转刚度转角与力矩特性,对本减速机构有借鉴意义,但并不适用.

日本的NSK公司采用一对同步驱动精密滚珠丝杠副加载,于20世纪90年代研制出滚珠丝杠副轴向接触刚度测量机.山东建筑大学于2008年开始设计液压系统轴向加载,通过对测力传感器和电感测微仪信号的采集和处理进行滚珠丝杠副轴向静刚度的检测,这2种测试装置只针对滚珠丝杠副进行测试,也不适用于本减速机构的刚度测试.[8]为此,设计专用的刚度测试工装.

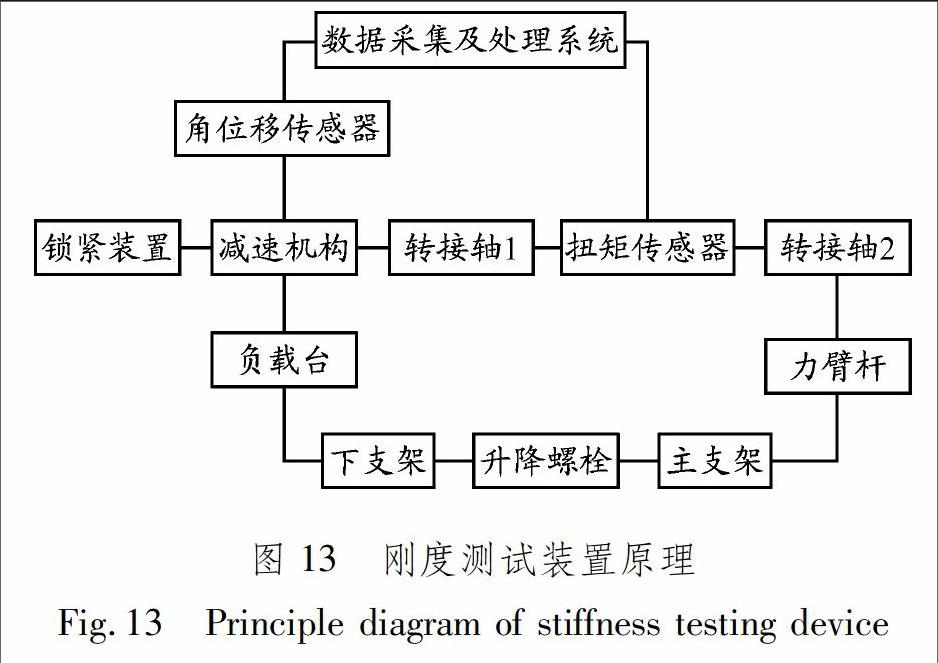

刚度测试装置测试原理框图见图13.将减速机构安装在负载台上,通过锁紧装置与减速机构的输入端固联将减速机构输入端锁紧,即将一级齿轮固定;转接轴1一端连接减速机构的输出轴,另一端与扭矩传感器的一端连接;转接轴2连接扭矩传感器的另一端与力臂杆,力臂杆穿在上支架的孔中,将下支架固定在负载台上,通过上下支架间的升降螺栓顶起、下压上支架,从而利用杠杆原理抬起、下压力臂杆,实现对减速机构的加载.角位移传感器安装在减速机构的输出同轴端.加载时,数据采集和处理系统实时采集角位移传感器电阻的值(通过换算得到相应的偏转角度)和扭矩传感器的扭矩值,通过处理即可得到减速机构的角度-力矩曲线.

为验证刚度测试装置,将减速机构安装在负载台上,用锁紧装置将减速机构输入端齿轮锁死,通过升降螺栓实现减速机构输出端正反2个方向不同力矩的加载(0~100 N·m,均匀间隔、持续加载),利用数据采集及处理系统得到测试曲线,见图14.从测试结果来看,在100 N·m条件下减速机构输出轴正反2个方向角度变化分别为0.10°和0.11°,正反2个方向基本一致,与第2.3节的分析计算结果基本吻合,说明测试方案可行,且测试数据可信.

本减速机构刚度测试装置为双向杠杆+手动千斤顶+角位移传感器+扭矩传感器的机电一体化综合性测试装置,设计方案简捷且操作简单.该装置可利用现有的负载台、角位移传感器、扭矩传感器、数据采集主处理系统等设备,因此能够低成本地实现,同时通过更换转接轴1即可实现对多种减速机构进行刚度测试,扩展性较好.

4 结束语

基于某旋转输出方式的电动伺服系统减速机构,针对其较大的减速比以及需承受较大的负载力矩和负载转动惯量的技术要求,对该减速机构的刚度进行分析,得到该减速机构刚度(主要包括传动各环节存在的间隙)和负载情况下的变形.通过对传动各环节存在的5个主要间隙进行分析,提出在设计、工艺方面的有效控制措施.对减速机构的一些主要零部件进行的静力分析,在此基础上对滚珠丝杠副、连杆开展优化设计,并数值验证优化对减速机构刚度的有效性,提出一种该减速机构的刚度测试装置,介绍该刚度测试装置的工作原理,并利用该装置测试该减速机构的刚度并给出测试曲线.通过实际测试,试验结果与理论分析的结果较接近,证明该测试装置的设计方案合理、可行,同时验证所提出的方法的有效性.

参考文献:

[1] 张琛. 直流无刷电动机原理及应用[M]. 2版. 北京: 机械工业出版社, 2006: 33-36.

[2] 崔勇, 黄元生. 一种摆动喷管电动伺服机构的设计及应用[J]. 制造业自动化, 2012, 34(18): 52-55. DOI: 10.3969/j.issn.1009-0134.2012.9(下).18.

CUI Y, HUANG Y S. Design and application of an oscillating nozzle electric servo[J]. Manufacturing Automation, 34(18): 52-55. DOI: 10.3969/j.issn.1009-0134.2012.9(下).18.

[3] 刘庆潭. 材料力学教程[M]. 北京: 机械工业出版社, 2006: 12-15.

[4] 包世华, 辛克贵. 结构力学[M]. 武汉: 武汉理工大学出版社, 2001: 21-23.

[5] 张建伟, 张莉军. 机械传动部件影响伺服机构性能的因素[J].机械设计与制造, 2001(1): 76-79. DOI: 10.3969/j.issn.1001-3997.2001.01.039.

ZHANG J W, ZHANG L J. Influence factors of servo mechanical performance caused by mechanical transmission parts[J]. Machinery Design & Manufacture Acture, 2001(1): 76-79. DOI: 10.3969/j.issn.1001-3997.2001.01.039.

[6] 魏宁波. 基于ANSYS的全承载式客车车身结构有限元分析[D]. 西安: 长安大学, 2011.

[7] 勾芳芳, 吕勇. 精密谐波齿轮输出轴端扭转刚度测试与分析[J]. 机械传动, 2013, 37(4): 91-94. DOI: 10.16578/j.issn.1004.2539.2013.04.013.

GOU F F, LYU Y. Test and analysis of torsional stiffness on output shaft of precision harmonic gear[J]. Journal of Mechanical Transmission, 2013, 37(4): 91-94. DOI: 10.16578/j.issn.1004.2539.2013.04.013.

[8] 李东君. 滚珠丝杠副轴向静刚度测试方案研究[J]. 机床与液压, 2011, 39(10): 112-114. DOI: 10.3969/j.issn.1001-3881.2011.10.034.

LI D J. Test and analysis of torsional stiffness on output shaft of precision harmonic gear[J]. Machine Tool & Hydraulics, 2011, 39(10): 112-114. DOI: 10.3969/j.issn.1001-3881.2011.10.034.