无料钟炉顶均压放散系统的设计探讨

陈世强

(中冶南方工程技术有限公司,湖北 武汉 430223)

无料钟炉顶均压放散系统的设计探讨

陈世强

(中冶南方工程技术有限公司,湖北 武汉 430223)

文章对炉顶均压放散系统的设计进行了分析和探讨。重点分析了该系统的工艺设计特点、设备组成及系统的检修维护设施等。

高炉;均压放散;设计

无料钟炉顶设备为高温高压操作系统,工作条件十分恶劣。为了使上下密封阀,料流调节阀等阀门按上料程序顺利打开,保证炉料顺利装入料罐或从料罐中排出,并且保证炉顶压力不波动,需在料罐上设置炉顶均压放散系统。

炉顶均压放散系统是保证高炉实现高压操作,保证炉内煤气压力恒定,保证煤气气流稳定的重要辅助系统。当均压放散系统出现故障时,会直接影响炉顶的装料时间,影响高炉的放料速度,若故障处理时间过长,则会造成高炉顶压波动或罐内出现崩料,影响高炉的正常生产[1]。因此,设计中如何保证炉顶均压放散系统的稳定可靠,减少设备的检修及故障的发生,显得尤为重要。

1 工艺流程及设计特点

为了提高均压系统的可靠性,高炉无料钟炉顶系统一般采用两次均压。一次均压介质采用半净煤气(含尘量<10g/m3)或净煤气(含尘量<5mg/m3),二次均压介质采用氮气,需在炉顶设置氮气罐。国内某些高炉不设二次均压,这时设计时要充分考虑阀门开启的压差,以保证密封阀的正常开启。根据设计计算,当用于炉顶称量料罐中的均压煤气与炉内煤气压力差值在15 kPa内时,下密封阀可顺利打开进行下一步装料动作,此时可不设氮气二次均压[2]。

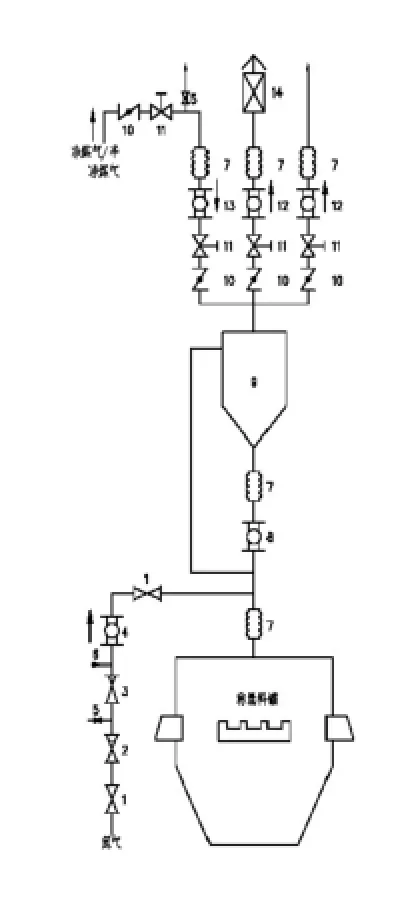

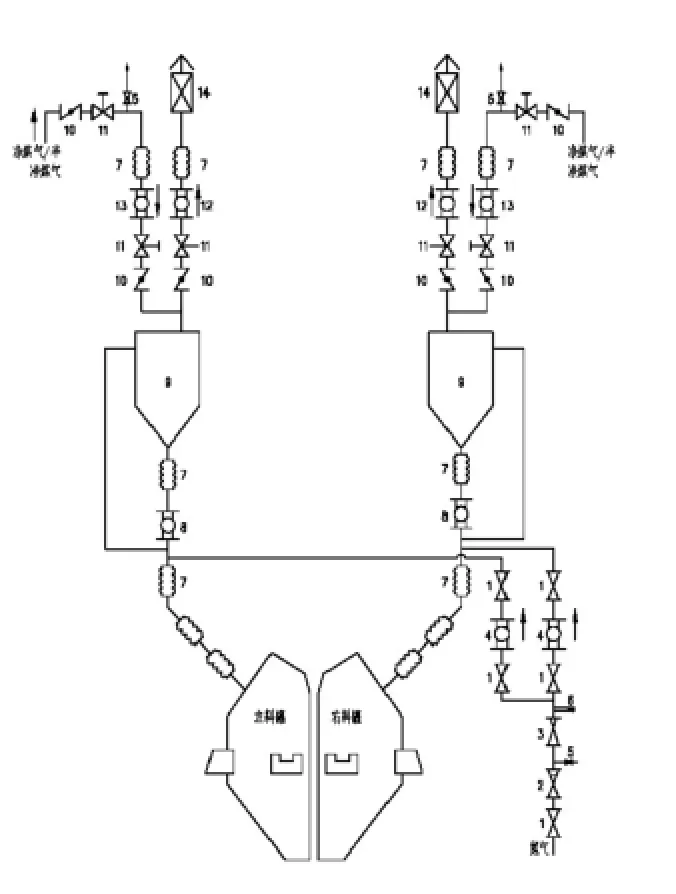

串罐无料钟炉顶均压放散系统只有1个料罐,一般设计一路均压,两路放散系统,均压放散及设备检修对装料周期有一定影响。并罐无料钟炉顶放散系统有2个料罐,一个装料,另一个布料,每个料罐设计有1套均压放散系统,每套设计一路均压,一路放散系统。图1、图2分别为串罐无料钟炉顶和并罐无料钟炉顶均压放散系统的工艺流程图。

结合图1、图2两个流程图,对炉顶均压放散系统的设计特点作如下分析:

(1)均压系统一般采用净煤气或半净煤气进行一次均压,以减少管道的磨损。采用氮气进行二次均压,除了保证炉顶阀门的正常开闭外,还可防止含尘煤气流过分冲刷阀门密封圈,从而延长密封圈的使用寿命,减少高炉休风的机会。

(2)在放散管道上应设置有小旋风除尘器和消音器,以降低放散煤气的粉尘量,减少环境污染,同时减轻放散煤气对消音器及阀门的磨损,延长设备的寿命。除此之外,在管道上设置旋风除尘器,还可将煤气粉尘回收进入料罐。然而,考虑到投资及各厂自身特点,目前国内一些高炉并未设计旋风除尘器。

(3)若料罐采用电子称称量,需在均压管道与料罐连接处设置波纹补偿器,以保证料罐称量的准确性。若料罐称量采用射线法或雷达料位计进行称量 ,则不需要设计补偿器。

(4)均压放散系统的设计应充分考虑设备的检修维护。图1中,在均压及放散管道上均设计有煤气切断装置,用于均压阀及放散阀的检修维护;在放散管路上设计一路旁通管道,正常情况下,煤气经旋风除尘器通过消音器进行放散。在消音器出现故障,不能正常工作时,手动切换,煤气从旁通管路进行放散。图2中,由于有两套均压放散系统,可以不设计旁通放散管路。

图1 串罐无料钟炉顶均压放散系统流程图

图2 并罐无料钟炉顶均压放散系统流程图

(5)一次均压煤气管道最高点还应设计有煤气放散。在高炉休风或出现事故时,将均压管道中的煤气及时放散掉。

(6)高炉炼铁工艺设计规范中指出,高炉宜设置炉顶均压煤气回收装置。目前,均压煤气回收领域的研究较少。“高炉装料均压放散过程的煤气回收工艺及其装置”公开了一种将放散煤气回收入净煤气管网的技术,虽然运行成本低廉,操作简单,但主要依靠炉顶压力做动力将净煤气送入煤气管网,实际使用中,难以实现均压放散煤气的完全放散和净煤气的有效回收。为此,国内又作了一些研究,相继提出了气囊法、气体替代法、引射法等专利技术[3]。目前国内虽然在一些高炉上设置了均压煤气回收装置,但没有一套系统长期使用。在强调节能降耗、环境保护的今天,均压煤气回收的应用应该引起足够的重视。

2 主要设备组成及特点

(1)一次均压主要设备包括均压阀,均压放散阀,波纹补偿器,煤气切断装置,旋风除尘器及消音器等。二次均压主要设备包括二次均压阀,氮气罐等。

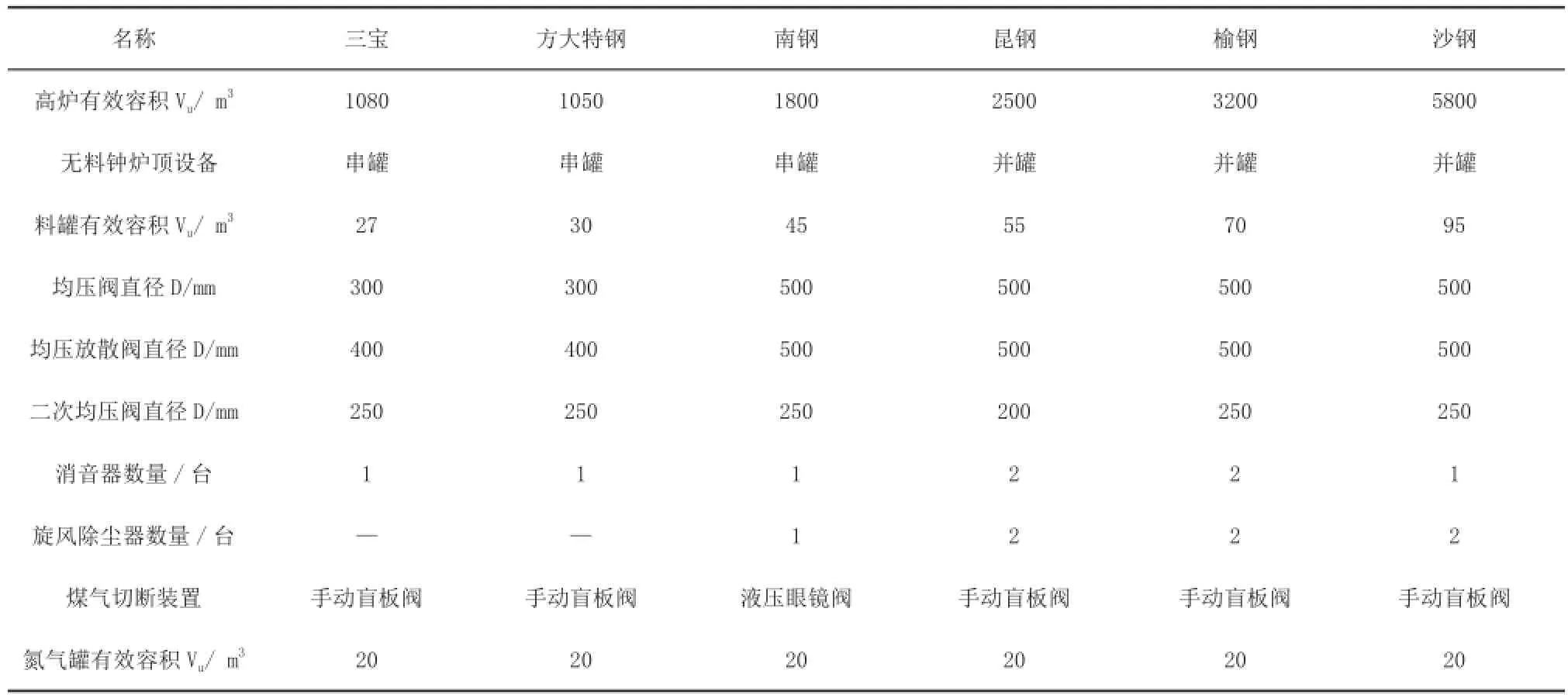

不同炉容的高炉采用不同规格的设备,均压放散系统的配置也不同。一般设计中,炉容在1000~2000m3的高炉,均压阀及放散阀的规格为DN250~DN400; 炉容≥2000m3的高炉,均压阀及放散阀的规格为DN500~DN600[4]。表1为国内部分高炉炉顶均压放散系统所采用的设备配置。

表1 国内部分高炉均压放散系统主要设备规格及参数

(2)主要设备特点如下:①均压/放散阀采用油缸驱动,该阀由钢板焊接的阀箱壳体,带硅橡胶密封的球面阀板和结合面含有堆焊硬质合金阀座组成[4]。此阀除软硬密封,防止阀的密封面损坏和破坏密封胶圈外,还应在均压/放散阀开启时,保证阀板远离气流通道,使其密封面不受气流冲刷,延长阀板寿命。阀体上还应设有人孔便于阀板及硅胶圈的更换。均压阀及放散阀的结构型式一样,安装时均使阀板打开方向与进气方向相反。②二次均压阀阀体一般设计采用焊接结构,软硬密封,开启角度约100°,开启后安装有橡胶密封圈的阀板远离气流通道。③消音器结构形式一般为阻抗复合式,放散气流经过降压,稳流和吸音的过程达到消音的效果,消声量≥35dB(A),降噪后,距消声器1m处的噪音<80dB(A);吸音材料一般为不锈钢316L冲孔吸声板和耐温防潮型玻璃棉毡。此外,消音器还应设计有清灰孔和检修人孔,便于检修维护。④管道的煤气切断装置一般设计为手动盲板阀,在切断煤气的同时还能减少管道的应力。但由于盲板阀体积大,在关闭过程中受到煤气流压力的冲击,会出现闸板关不严或关闭时间长的问题。因此设计时一般在盲板阀前设计手动蝶阀,用于切断煤气及减少煤气流的压力。此外,在不考虑投资的情况下,手动盲板阀也可用液压眼镜阀代替,远距离操作,安全可靠,为日常检修维护提供便利。

3 检修设施

均压放散系统设备阀门较多,煤气对管道及设备磨损冲击严重,应设计完善的检修操作设施,满足设备快速检修的要求。

(1)设备所在平台应设置相应吨位的检修葫芦及轨道,用于炉顶均压阀,放散阀,消音器及旋风除尘器等设备的吊装和检修。

(2)手动盲板阀,蝶阀等设备应放在容易操作的位置,消音器的清灰孔和检修人孔应位于平台上方利于检修操作的地方。

(3)均压放散煤气管道拐弯处容易积灰且易于磨损,设计时应尽量减少管道弯头,且拐弯处尽量设计在人能触及的位置,便于管道磨损后的更换、修补处理。

4 结束语

炉顶均压煤气放散系统是保证高炉实现高压操作,顺利装料卸料的重要辅助系统,设计时应充分考虑设备的检修维护,优化管路阀门操作,保证系统的安全可靠及稳定运行。除此之外,还应设置旋风除尘器及消音器等设施,以改善煤气除尘效果,降低煤气放散的噪音污染,达到环保要求。

[1] 陈典举,蔡浩.酒钢1800m3高炉炉顶均排压系统改造探讨[C].第十四届全国大高炉炼铁学术年会,2013:974.

[2] 喻道明.涟钢2200m3高炉串罐无料钟炉顶系统设计[J].炼铁,2003,(6):12-16.

[3] 王小伟,唐恩,等.高炉炉顶均压放散工艺方案优化分析[C].第十三届全国大高炉炼铁学术年会论文集,2012:1020-1026.

[4] 项仲庸,王筱留,等.高炉设计-炼铁工艺设计理论与设计[M].北京:冶金工业出版社,2007:455-457.

Discussion on the Design of BF Top Pressure Equalizing Bleeding System

Chen Shiqiang

(WISDRI Engineering & Research Incorporation Limited, Hubei Wuhan 430223)

The paper analyzed and discussed the design of BF top pressure equalizing bleeding system. The process technological characteristics, equipment compositions and maintenance facilities of the system were analyzed emphatically.

blast furnace; pressure equalizing bleeding; design

TF066

A

1671-3818(2016)09-0234-02

陈世强(1985-),男,湖北武汉人,工程师,研究方向:炼铁。