2015国际纺机展:纺纱工程的革新

U.Heitmann

邓肯道夫纺织与工艺研究所(德国)

2015国际纺机展:纺纱工程的革新

U.Heitmann

邓肯道夫纺织与工艺研究所(德国)

在意大利举办的2015国际纺织机械展(ITMA)上,纺织机械制造商们展示了机器及最新研发,由此可以得出纺织工程最新的发展趋势。迫于中国纺机制造业的竞争威胁,ITMA 2007展出了一些功能缩减的较低价的机器。但ITMA 2011则展出了多种具有革命性改进的机型,如苏拉欧瑞康(Saurer Oerlikon)公司开发的Autocoro 8转杯纺纱机,其每个纺纱锭位完全自动化,并运用了磁力轴承转子;立达(Rieter)公司的喷气纺纱机J 10及迈耶西(Mayer & Cie)公司的全新纺纱-编织一体机理念。ITMA 2015则展有许多虽小但高效的革命性创新,可显著降低客户的生产要素成本。

2015国际纺织机械展; 纺机; 纺纱; 创新

1 节能

2015年国际纺织机械展(ITMA)的参展商们紧密围绕展会的主题“掌握持续创新的艺术”。瑞士苏拉(Saurer)公司将重心放在了环锭纺纱机、转杯纺纱机和络筒机上,并取得相当的成效。

苏拉公司注重E3能源效能标签。就其创新而言,苏拉公司明确表示用肉眼很难发现,但在机器的宣传册上介绍了很多用以节能的创新技术。Autocore 9 较Autocoro 8可节省约18%的能源,方法是对苏拉赐来福(Schlafhorst)公司的ACO 8机器,苏拉公司将其配备为单电机驱动,以实现全新的驱动和自动化的理念。200~500 W的单电机驱动相比于大型中央电机驱动,效率低。有些小型电机的效率水平某些情况下低于85%,而50 kW的中央电机驱动的效率有时会超过95%。综合节能是通过采用效率更高的电机驱动、电机驱动的有效控制并结合“按需供应”的理念来实现的。为此,苏拉公司克服了单个电机驱动的缺陷,用主动的方式实现智能的工作流程,尤其是用于络筒机上。

当吸风系统中的纱线传感器感应到纱线被勾住时,吸风系统便立刻自动关闭并自动重新启动附加程序,这同时也减少了纱线的浪费。由于沟槽喷嘴的流场已优化,可避免空气干扰,因此纱线抽吸所需的负压可以减半(图1)。 操作人可以选用分级吸风策略,以减少获取纱线参数所耗费的精力,这同时也可节省能源和时间。苏拉赐来福公司的进一步创新还包括一种更新、更敏感的纱线张力传感器,适用于更高速纺纱的气圈控制系统Speedster FX,更易于设置的拼接器,以及安全可靠的纱管供应装置,尤其是用在长络筒机上的纱管供应装置。

图1 流场优化后的吸风喷嘴(苏拉赐来福公司)

意大利Savio 机械公司设计的络筒机EcoPulsarS,具有全新的结构和吸风系统,使 “按需吸”的理念得以实现。通过使用单独的单机驱动实现每个纱锭的独立负压,可以实现低负压,从而减少飞花,达到节能的目的。必要时,最大负压水平可以在几秒内瞬间形成。

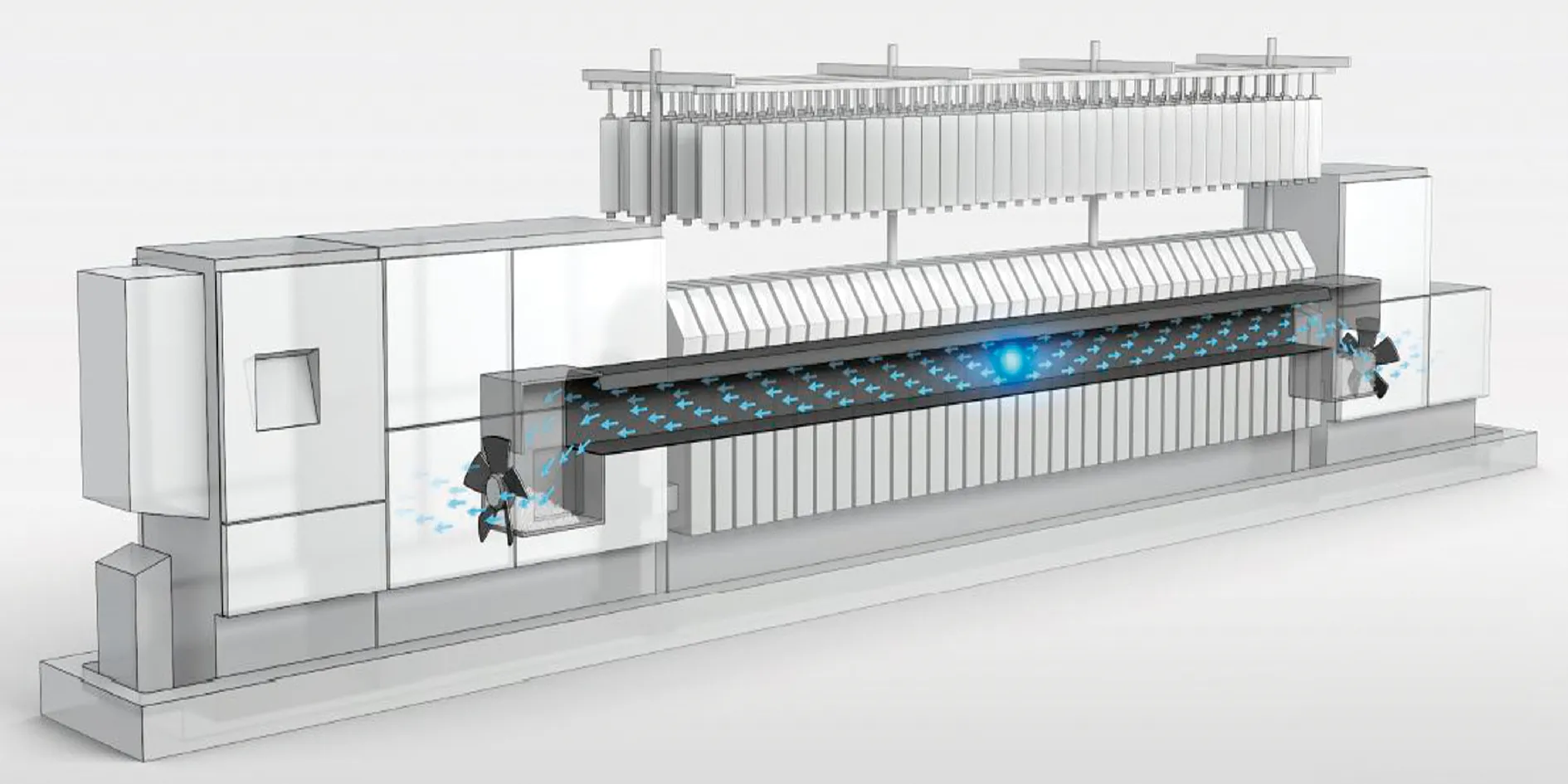

青泽(Zinser)公司展示了一种为环锭纺设计的灵活的吸风方案,使吸风过程智能化。两个吸风通道都安装了通风设备。如果两个电动机表现出同样的吸风性能,则会在通道中间形成中性区,且废纱和废纤会集聚在该区域。为了避免这种现象,可以变换电动机的高低能区间,以消除死角。通过监测过滤器的压力,可知该吸风装置最高可以节能达66%(图2)。

图2 双吸风装置(苏拉青泽公司)

瑞士立达(Rieter)公司在吸风节能方面另辟蹊径。在环锭纺系统中,基本能将位于输出罗拉底部的吸风管的截面面积降低50%。该改进后的截面尺寸足以吸住断纱发生时可能出现的纤维。当吸取大量纤维后,通风孔会打开,将吸风管道清理干净。

2 纺纱技术

就纺纱技术的创新而言,纱线质量是主要关注点。除改善纱线质量外,提高纺纱生产率是另一个关注点,因为有些客户可能对纱线质量要求较低,而对生产率有着更高的要求。在这方面,瑞士立达公司与德国特吕茨勒(Trützshler)公司是技术创新的领导者。立达公司发现纺纱企业有大型化的趋势,为此开发了更长的机型,并获得了为此类大型企业评分的资格。其R 66型转杯纺纱机可以实现700个纱锭和6个机器人的操作。结合新的纺纱箱,其纺纱方式迈出了纺纱方式多样化发展的前进步伐。这种转杯纺机装备了可替换式的纤维通道插件(图3),该技术部件为实现更高效的多种类纤维纺纱提供了可能。考虑到多种纤维的不同性能,有3种新型纤维通道插件可供选择用于开松罗拉到纤维通道的过渡。其中一种通道插件为黏胶纤维专用,另一种用于其他材料,还有一种为聚酯纤维通道插件,还处于测试阶段,预计在2016年第三季度发布。由于这些通道插件的引入,可充分考虑纤维的性能,进而能明显提升纱线强度。

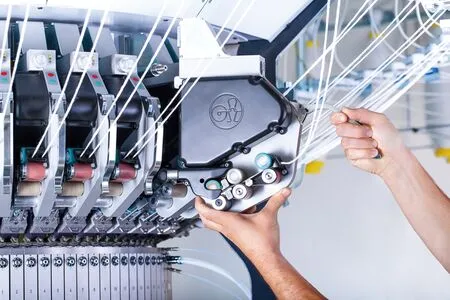

图3 适用于不同材料的优化的纤维通道插件(立达公司)

立达在环锭纺纱机的主牵伸区引入了一个Ri-Q装置。该装置是一种全新的层合纤维导桥和间隔针的组合。这一改进可以使所纺纱线IPI(常发性疵点值)降低20%。

立达公司还展出了其新型气流纺机J 26。针对不同的聚酯纤维,该机型的P 26装置对聚酯纤维的加工处理能力明显提升。除必要的清理间隔时间可避免或延长外,纱线的强度还可提升约1 cN/tex。该装置使用的技术与通过加水提高捻绳的捻接强度类似。高灵敏的Q 10清纱器可以检测气流纺纱线的弱节和气流的微弱变化。因此,纱线质量和性能的检测被提前到纺纱阶段。

日本Murata公司也提升了其现有技术。气流纺由于纤维缠绕成纱的系统缺陷导致最终成品手感粗糙。Murata公司则通过优化喷嘴和提供额外设置加以改善。利用该技术生产的气流纱织的织物手感与环锭纺接近,产量可以提升至500 m/min,机器能处理的纤维长度高达51 mm。此外,Murata气流纺纱机也适合生产较粗的纱线,纱线线密度可高达58 tex。因此其可以纺制用于工作服的纱线。

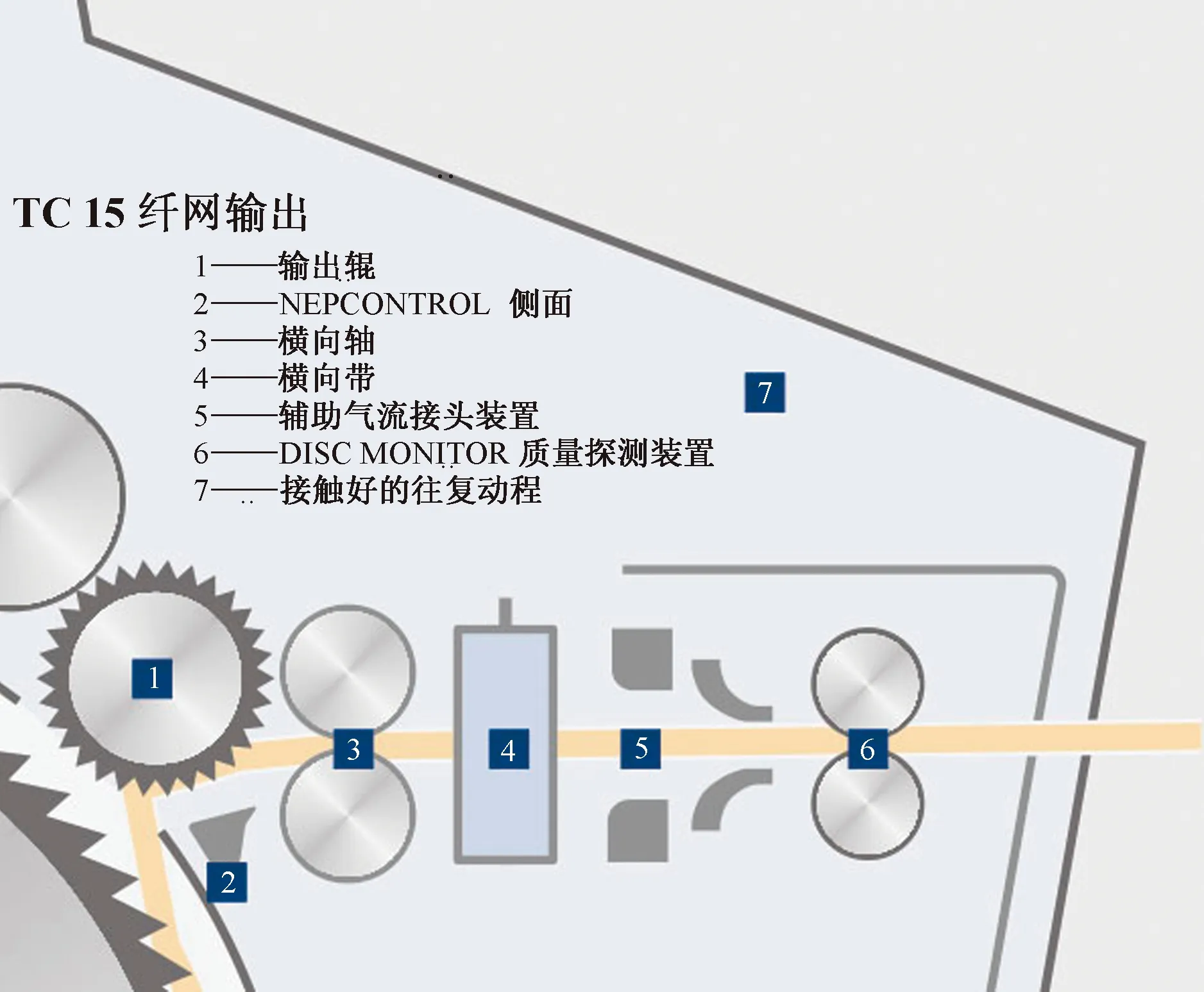

特吕茨勒公司在所有领域都实现了颇具潜力的创新。其使用TCC Novodoff线重新开发了梳棉机的落卷网,使机器速度最高可达500 m/min。除了这项重大创新外,还发明了气动启动助手,这对梳棉机操作工极为有利。新引入的直径为1 200 mm的条桶的体积比1 000 mm的大43%,显著降低了后道精梳的附加流程。条桶体积增大导致其太重很难移动,为此,在条桶更换工序,通过机架变换,用移动牵伸头的方式代替更换条桶(图4)。

瑞士格拉夫(Graf+Cie)公司介绍了他们重新设计的、装备新型Durelastic针布(图5)的HiTop盖板。新设计的针布可以降低针的变形,从而能长时间确保梳棉隔距的精确性。

图4 TC 15梳棉机(特吕茨勒公司)

图5 Durelastic针布(格拉夫公司)

在精梳领域,特吕茨勒公司采用新的拆卷驱动技术开发的独具卖点的牵伸系统可调节功能,可优化接头过程,并可微调重叠区域,去除落棉。

立达公司的精梳机可以调整圆梳的高度,并可精确设置梳的8个位置,实现同等质量的梳棉。精梳生产与准备系统产量可达540~600 kg/h,自动化设计实现了6梳机器的安全供应,并显著降低了投资成本。

花式纱是一种极具市场价值的产品,意大利Pinter Fani公司和日本Toyota公司都展出了他们的花式纱变形系统。通过控制不同的输入和中间罗拉,两种不同的粗纱可被整合到一根纱中,纱线线密度可达8.6 tex。对于不同颜色的原纱,可以将不等量的纤维组合进纱线中。

中国尚未对欧洲纺织工程领域形成很大的威胁。

目前中国市场份额已经稳定,这迫使中国制造商对机器进行系统改造。中国经纬纺机公司展出了一台环锭纺纱机和一台带CoWeMat自动落纱系统的络筒机,并分发了一台仿制Murata MVS 870气流纺纱机的宣传册。在环锭纺纱机加捻三角区下方有一个红色盒子,里面配备了加热陶瓷片,用以降低纱线毛羽。该装置的能耗不高于3 W。

在过去的几年中,在欧洲专利局注册的中国专利每年增长15%。这虽不能代表创造力,但一个很简单的事实是中国越来越重视专利。

德国迈耶西(Mayer & Cie)公司的纺纱-编织一体机在往届ITMA上已有展示,本次展出的纺纱-编织一体机的牵伸系统有重大革新,其可以防止飞花。由于对牵伸系统的单独控制,使得编织时可选用不同粗细的纱线,从而可获得以往不能实现的效果(图6)。

图6 Spinit 3.0 E 纺纱-编织一体机的牵伸系统(迈耶西公司)

德国Terrot公司展出了Corizon机型,这是一种纯牵伸系统,使用一根长丝、两个飞花黏合器和一个气流喷嘴,纺好的纱线被直接喂入标准的工业针织圆机。该机器的优点已在某种程度上抵消了其需占用较大空间的缺点。

德国Textechno H. Stein公司展出了重新开发的MDTA4长度测试机(图7)。他们与德国邓肯道夫纺织与工艺研究所合作,为测试纤维中灰尘和垃圾的仪器开发了新的组件,其中纤维长度的测试通过图像处理完成。新技术的应用首次使该系统实现了低成本、高效率。纤维长度分布可以用来测试纤维的绝对长度,获得以前无法得出的精确的短纤维含量指标,短纤维含量对纱线的质量和棉花的价格有着至关重要的影响。

图7 MDTA4 纤维长度测试机(Textechno H. Stein公司)

3 自动化

人们对于工业4.0给予了很高的期望。要求机器完全自动化生产,且生产过程中机器之间可以相互关联并自动优化。目前,仅特吕茨勒公司在这方面有所建树。近年来,在机器上使用传感器和激励器用以监测或在某种程度上优化机器状态的纺机制造商越来越多。

据德国苏拉青泽公司的宣传资料介绍,他们从根本上改变了落卷系统,使得含高达200个牵伸头的长机器落卷只需30 s而非之前所需的3 min。

展会上生产数据采集系统随处可见,但仅立达公司的“蛛网”系统可以实现纺纱厂数据全方位覆盖(图8)。

图8 “蛛网”的智能手机界面(立达公司)

立达的“蛛网”系统不仅可采集通常的生产数据和警报,还包含了气候和能源数据。专家系统和维护支持也逐渐被整合到该系统中。当今,由于可获得的大量数据,企业管理者能够全面掌握纺纱厂的情况。这些系统的用户界面和图形展示,使得其可以直观地操作,不需要懂得它的语言。配件数据已经联网,因此那些易磨损和易变形的部件可以直接在网上订购。机器保全和待执行任务也可以显示,如Muratec智能支持(MSS)。

瑞士的乌斯特(Uster)公司再次介绍了其Uster Quantum Expert 3系统(图9)。根据新而全面的质量数据,系统可以预测每个生产步骤中纱线的质量、纱线成品的起球情况及机织厂的纱线利用率。

图9 乌斯特Quantum Expert 3 系统

郑媛媛 译 刘燕平 校

ITMA 2015:Innovations in spinning engineering

UmeHeitmann

Institute of Textile Technology and Process Engineering(ITV), Denkendorf/Germany

At the ITMA 2015 in Milan/Italy, textile machinery manufacturers presented machinery and new developments from which the latest trends in textile engineering can be derived. Whereas cheaper machinery with a reduced range of functions was presented at the ITMA 2007 due to the threat of competition from the Chinese textile machinery industry, at the ITMA 2011, revolutionary new developments in machinery, e.g. the Saurer Oerlikon Autocoro 8 rotor spinning machine with automated individual spinning positions and magnetic bearing rotor, the Rieter Air Jet J 10 spinning machine and the new spin-knitting concept by Mayer & Cie. were on display. In 2015 it was much more the evolutionary innovations, a plurality of smaller but effective developments that can considerably reduce factor costs of the customers.

ITMA 2015; textile machinery; spinning; innovation