天津石化挥发性有机物排放控制和治理

齐湘毅

(中国石油化工股份有限公司天津分公司安全环保部天津300271)

天津石化挥发性有机物排放控制和治理

齐湘毅

(中国石油化工股份有限公司天津分公司安全环保部天津300271)

本文介绍了挥发性有机化合物(VOCs)装车过程、污水储存及运输过程等有组织排放治理技术及应用效果,介绍了无组织排放泄露检测(LDAR),包括建档、检测、修复及泄露量核算等过程,提出近2年挥发性有机物治理计划。

挥发性有机物;控制;治理

1 引言

天津石化是隶属于中国石化的国家特大型炼油、乙烯、化工、化纤联合企业,成立于1983年。目前主要生产装置包括炼油26套,化工24套,化纤3套。原油综合加工能力1250×104t/a,乙烯生产能力120×104t/a。年销售收入超过1100亿元,为华北地区最大的炼油基地、国内最大的乙烯生产基地之一。

近年来,国家不断加大挥发性有机物(VOCs)的综合整治力度,国务院《大气污染防治行动计划》和《京津冀及周边地区落实大气污染防治行动计划实施细则》相继出台;2014年7月天津市发布了非常严格的地方标准:有组织排放源VOCs最高允许排放浓度2016年1月1日起执行80 mg/m3;2015年厂区无组织控制要完成一轮所有装置、罐区泄漏检测与修复。为助推美丽天津建设、展现央企责任担当,天津石化提出加大无组织排放和有组织排放治理力度,力争2~3年时间,实现“无异味”工厂目标。

2 挥发性有机物的有组织排放治理

近些年来,天津石化投资上亿元,针对油品装车过程、含挥发性有机物污水储存和处理过程及装置停工吹扫过程,建设了10多套挥发性有机物废气治理装置,厂区空气质量相比以往有了较大改善。一是针对轻质油装卸过程中产生的挥发性有机物,采用密闭定量装车及油气回收设施进行治理,油气回收技术主要采用膜分离法、冷凝+活性炭吸附法,建设了炼油部汽油装车栈台、化工部混苯装车栈台和乙烯轻质油装车栈台等油气回收项目,挥发性有机物回收率可达95%以上。二是针对污水处理场、污水收集储罐(池)等排放点源,首先对露天污水池增加盖板进行密闭,然后根据废气的种类和组成特点,将密闭收集的废气采用低温柴油吸收法、冷凝+等离子净化法、生物催化氧化法等技术进行治理。2010年至2014年先后治理了炼油含硫污水储罐罐顶气、乙烯车间废水池及炼油、化工、乙烯污水处理场逸散的挥发性有机物。三是针对装置开停工吹扫,主要通过进行管线改造,以及增加吹扫气治理设施,实现“密闭吹扫”,采用废气冷却-碱液吸收脱硫工艺,使废气中的重组分烃类有机物及硫化氢得到脱除。

2.1苯、甲苯装车栈台油气回收

采用的石脑油吸收+膜分离的方法,处理能力为600m3/h。用石脑油做吸收液,在吸收塔中将装车排放的油气中的“油”冲洗下来,冲洗完的剩余油气从吸收塔顶部排出进入膜分离器,在膜的“过滤作用”下,使油气分子优先透过膜得以回收,而空气则被选择性的截留。

图1 苯、甲苯装车栈台油气回收设施

图2 3#污水汽提罐顶气低温柴油吸收装置

图3 炼油污水处理场20000 Nm3/h生物脱臭装置

图4 密封点位标注示例

2.2含硫污水储罐挥发性有机物治理

3#污水汽提装置用于处理加氢裂化、柴油加氢、蜡油加氢等装置加氢型含硫污水,原料水罐共有4个,由于废水中石油类、硫化物含量高,罐顶气中非甲烷总烃、硫化氢含量达到上万毫克每立方米以上。2012年在原有碱液吸收恶臭治理设施前,增加了处理能力为500Nm3/h的低温柴油吸收装置。酸性水罐罐顶气首先经过液环压缩机增压,然后进入低温吸收塔与5℃~10℃的粗柴油逆流吸收,使得95%以上的油气被吸收到粗柴油中,有机硫化物也同时得到吸收净化,最后进入原有的碱液恶臭治理设施处理后排放。

2.3污水处理场挥发性有机物治理

在炼油、化工和乙烯污水处理分别建设了3套生物催化氧化法废气处理装置,工艺主体为生物催化氧化床,采用“洗涤塔+生化床”组合处理工艺实现废气中VOCs及恶臭污染物的降解。气体先进入洗涤塔预处理后,再经生化床去除污染物,出气高空排放,VOCs排放浓度达到30mg/m3以下。

3 挥发性有机物无组织排放治理

主要是通过开展泄漏检测和修复(LDAR)工作进行治理。2014年开展了3#常减压装置、延迟焦化装置、加氢裂化等7套装置泄漏检测和修复,以3#常减压装置为例,该装置年加工原油能力1000×104t,以沙特轻质原油和沙特重质原油1:1混合原油为原料,主要生产乙烯裂解料、重整料、航煤精制料、柴油精制料、加氢裂化料、蜡油加氢料和焦化料等。LDAR工作分以下几个步骤。

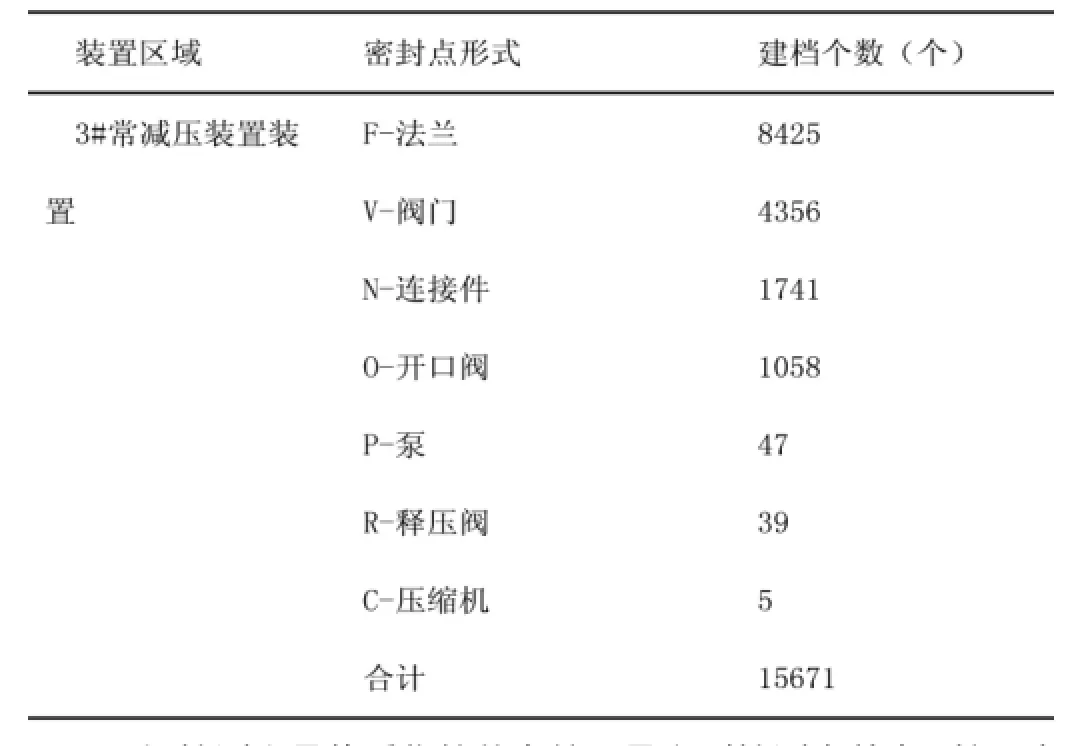

3.1图像拍摄和建档

在建档的初期,审核3#常减压装置的PID图(工艺管道仪表流程图)、PFD图(工艺流程图),了解装置区的设备类型、轻质液和重质液在目标区域的分布情况,再根据装置布局及后期检测的需要对装置初步分区。3#常减压装置共分为8个区。主要是:压缩机区域、电脱盐区域、减顶分液罐区域、高压瓦斯罐区域、含硫污水泵区域、地下污油罐区域、安全阀放空区域以及管廊区。然后按照分区到现场对密封点拍摄图像,使用软件对图像采集的密封点位进行标注。3#常减压装置共15671个密封点,拍摄相片1924张,密封点建档情况见表1。

表1 密封点建档情况汇总表

现场检测人员将采集的信息统一录入到检测表单中。按照密封点的顺序,逐一录入密封点编号、介质成分、介质状态、元件形式等信息,检测表单还包含检测日期及时间、检测设备编号、背景浓度、净检测值、是否泄漏、检测人员。信息审核人员对与装置区技术人员一同进行现场复核。复核图像档案是否存在遗漏、重复或者信息错误。复核完毕后,打印图档。

3.2泄露检测

技术人员参照美国方法21和台湾《挥发性有机物泄漏测定方法-火焰离子化侦测法》(NIEA A706.73C),依照图像建档的照片顺序及密封点位的顺序进行检测。根据天津市地方标准《工业企业挥发性有机物排放控制标准》DB12/524-2014中VOCs泄漏限值如下:泵/压缩机/搅拌器泄漏净检测值最高允许浓度为2000 ppmv;所有其他设备为500 ppmv。检测发现该设备组件其净检值超过泄漏控制浓度,立即悬挂“设备组件泄漏标牌”,并通知装置区负责人5日内完成修复工作。

3#常减压装置15671个密封点,按照天津市地方标准检测后泄漏点位统计为389个,密封点泄露统计如表2。

表2 密封点泄漏统计

由上表可知,按每种类型密封点泄漏率分析,3#常减压装置连接件泄漏率最高为16.60%,泄漏占比也最高,达74.29%,开口阀泄漏率位居第二,为3.5%,泄漏占比为9.51%。

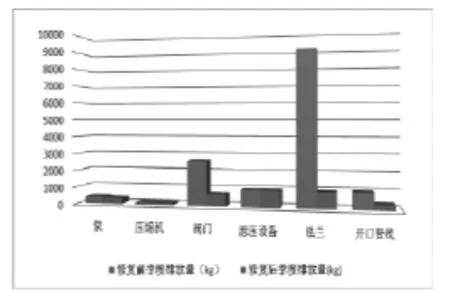

图5 3#常减压装置各类型密封点修复前后季度排放量柱状图

3.3泄漏修复及复测

发现设备元件超过VOCs泄漏控制浓度时,应当对泄漏源进行标识并要对其进行修复。对389个泄漏点位初步修复,复测结果显示,成功修复102个密封点,287个密封点未修复成功,修复率为26%。未修复成功密封点主要集中在加热炉炉底软管球形硬接头处、仪表调节阀处,采用紧固办法已经不可行,车间对于炉底软管球形硬接头处采用涂胶的办法。再次进行复测结果显示,成功修复142个密封点,修复率为63%。未修复成功的密封点主要还是集中在加热炉炉底软管球形硬接头处。公司组织炼油部专业人员及车间人员对于难于修复的密封点进行攻关解决。12月24日天津市环科院大气重点实验室对泄漏超标进行第三次复测,复测结果显示,成功修复134点,修复率为97%。

3.4泄漏量核算

采用石油炼制行业排放系数法进行核算,3#常减压装置单元第四季度密封点排放量为14t;经过三次修复后,按照泄漏点位修复后检测数值,核算第四季度泄漏点可减排10.7t。

4 挥发性有机物下一步治理计划

我们争取利用2~3年时间,在天津市率先实现“无异味”工厂的目标。一方面,针对有组织排放。将严格按照天津市2014年7月31日发布的《工业企业挥发性有机物排放控制标准》要求,全面排查识别排放源,明确治理措施。计划再投资约2亿元,对炼油部的酸性水罐、污油罐等9个有组织排放源统一制定治理方案,年底完成治理;对炼油部汽油装车栈台和化工部轻质油装车栈台,完善现有油气回收设施,增加二段回收工艺;对没有油气回收设施的炼油航煤装车栈台增加油气回收设施。到2016年1月1日,有组织排放源VOCs最高允许排放浓度达到天津新颁布的挥发性有机物排放标准(VOCs排放≤80mg/m3),项目实施后每年减排VOCs约2100t,达到国内领先、世界先进水平。另一方面,针对无组织排放,将重点利用LDAR技术对无组织排放源开展治理。预计到2015年底前,完成LDAR技术覆盖全部生产装置,真正实现“无异味”工厂目标。

5 结语

作为国家大型能源化工企业,我们始终牢记身上肩负的政治、经济和社会责任,一定正确处理好企业发展同生态环境保护的关系,牢固树立保护生态环境就是保护生产力、改善生态环境就是发展生产力的理念,持续加大环境保护、节能减排的力度,积极建设资源节约型,环境友好型企业,努力在生态文明建设中站排头、当标兵,为加快打造美丽天津、建设美丽中国,做出天津石化最大的贡献。

齐湘毅(1970—),女,河南省新安县,大本,高级工程师。