电镀废水处理系统改造工程设计

刘 恋

(广东新大禹环境科技股份有限公司广东广州510660)

电镀废水处理系统改造工程设计

刘恋

(广东新大禹环境科技股份有限公司广东广州510660)

为执行《电镀污染物排放标准》(GB21900-2008)中表3特别排放限值要求,某电镀污水处理厂对原有系统进行了改造,主要改造点为:一类污染物实现单独达标;增加生化系统使污水厂全因子达标。经改造后,系统的出水完全达到了预期的目标。

电镀废水;改造;设计

某电镀污水厂始建于1998年,到此次改造前已经历经三次改造,处理水量由最开始的1000t/d增加到12000t/d,电镀污水分类也从最开始的三类到改造前的六类。改造前,废水厂的处理系统为临时建设的应急系统,重金属和氰化物能够达到《电镀污染物排放标准》GB21900-2008(以下称“标准”)中表2标准,但无法实现全因子达标。为执行标准中表3要求,污水厂进行了第四次改造。

1 原废水处理工程概况

改造前,系统运行水量为5000t/d。主要处理工艺如下:含铬废水→还原反应→混凝沉淀→MCR+离子交换→排放;化学镍废水→微电解+破络→混凝沉淀→排入电镀镍废水;电镀镍废水→预留破络→混凝沉淀→MCR+离子交换→排放;含氰废水→两级破氰→排入综合废水中;混排废水→两级破氰→还原反应→混凝沉淀→MCR+离子交换→排放;综合废水→混凝沉淀→破络反应→混凝沉淀→MCR+离子交换→排放。经处理后,重金属和CN-能够达到标准中表2指标,但无法实现全因子达标。主要需改造点在于:系统规模需要增大;要达到标准中表3的相关指标;要实现全因子达标。

2 设计工作重难点分析

2.1一类污染物单独达标

Cr6+、TCr和Ni2+为一类污染物,必须单独达标。混排废水中含有各类污染物,也包括一类污染物,因此混合废水也须单独处理达标。

2.2络合物的处理

电镀生产工艺中的化学镀镍、镀合金、氰化镀铜、焦磷酸镀铜等工艺会产生络合废水,络合废水中的重金属采用常规的混凝沉淀不能去除,必须先破络后才能将络合重金属去除。

2.3实现全因子达标

常规电镀废水处理只考虑重金属,氰化物等污染物的去除,对COD、氨氮、TN和TP等未做特别处理。为了保证全因子达标,必须进行生化处理。

3 改造设计

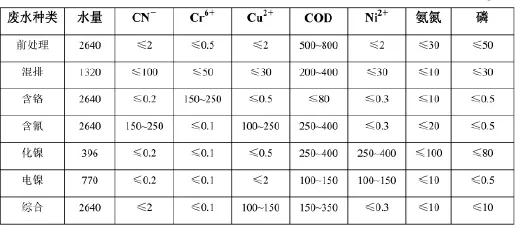

3.1改造设计规模为13200t/d,改造设计的水质水量见下表,改造后,达到标准中表3的相关指标。

表1 改造后达标情况水量单位t/d,其余指标单位mg/L

3.2改造分析

由于电镀废水成分复杂,络合态重金属,高分子有机物以及一些未知的电镀中间产物的存在,物化系统处理后,废水中络合态重金属,COD等污染物很难稳定处理达到标准的要求。因此改造主体工艺为物化+生化。

3.3具体改造工艺流程

含铬废水→还原反应→混凝沉淀→MCR+离子交换→排放;化学镍废水→微电解+破络→混凝沉淀→排入电镀镍废水;电镀镍废水→预留破络→混凝沉淀→A/O+MBR→排放;含氰废水→两级破氰→排入综合废水中;混排废水→两级破氰→还原+混凝沉淀→A/O+MBR→排放;综合废水→破氰+混凝沉淀→破络+混凝沉淀→A/O+MBR→排放;前处理废水→微电解+破络→混凝沉淀→A/O+MBR→排放。

3.4处理效果分析

该联合工艺能保证系统出水的COD浓度小于50mg/L,油类小于0.5mg/L,全因子达到标准中表3的特别排放指标。实现了污染物减排的目的。

4 结语

在改造工程实施过程中,充分利用了原有处理设施和设备,从运行效果来看,改造后整个系统运行稳定,出水水质达到标准中表3的要求;采用A/O+MBR生化工艺处理废水中的COD和氨氮等污染物,能够实现废水的全因子达标。

[1]左鸣.电镀废水处理工艺优化研究[D].华南理工大学,2012.

[2]黄万联.试论电镀废水处理工艺[J].科技与企业,2012,10:107-108.