油井远程监控系统采集层设备RTM的设计与实现

李凤民,潘居臣,宋 松,肖 棋,丁大伟,张 威,梁华庆,曹旭东

(1.中石油华北油田分公司数据中心,河北 任丘 062552;

2.中国石油大学 (北京)地球物理与信息工程学院,北京 102249)

油井远程监控系统采集层设备RTM的设计与实现

李凤民1,潘居臣1,宋松1,肖棋2,丁大伟2,张威2,梁华庆2,曹旭东2

(1.中石油华北油田分公司数据中心,河北任丘062552;

2.中国石油大学(北京)地球物理与信息工程学院,北京102249)

所设计的油井远程监控系统采用三层架构,分别为数据采集层、数据传输层和数据处理层;文章详细介绍了采集层设备RTM(remote terminal measurement)主要功能模块的硬件设计与软件开发;RTM采用ARM处理器STM32F103作为核心控制器,通过485通信与传输层设备RTU(remote terminal unit)相连,可完成油井油压、油温等生产参数的自动采集、抽油机皮带轮转速的实时检测以及油井启停的远程控制等功能,具有兼容性好、易拓展和适用范围广等特点;所设计的系统已在油田现场部署应用,不仅可以降低工人劳动强度,提高工作效率,而且可及时发现油井的异常情况并及时采取措施,保障了油井生产安全运行。

油井监控系统;远程测量;远程控制

0 引言

石油产业作为国家重要的支柱型产业其油田却往往分布在人烟稀少且环境恶劣的地区,对于身处一线的石油工人来说,采集抽油机井的生产参数以及监测油井工作状态面临着很大的不便[1]。当今世界正处在一个信息化智能化高速发展的阶段,智慧油田的发展是其在油田行业的一种表现,采用电子技术、计算机技术与通信技术构建的油井远程监控系统可对抽油机井的各项参数进行远程的采集与处理,既解决了抽油机井参数采集不便的问题,同时又优化了原有的采油系统,提高了抽油机井的可靠性,使采油过程中的信息获取与整合、数据模拟与分析、预测和预警能力得到了提高,降低了生产成本。RTM作为该系统数据采集层的设备起着参数采集及传输的重要作用。

1 系统总体方案设计

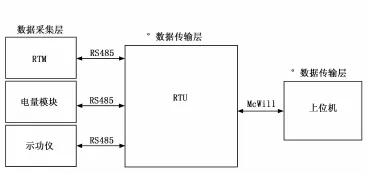

油井远程监控系统总体架构如图1所示[2],系统采用分层结构,由数据采集层(RTM、示功仪和电量模块)、数据传输层 (RTU)和数据处理层 (上位机)组成。

图1 油井远程监控系统架构

数据采集层设备RTM模块采集抽油机井的油温、套压和回压等生产参数,示功仪采集抽油机的位移和载荷,电量模块采集抽油机的三相电参量。数据传输层设备RTU,一方面向数据采集层发送命令获得数据,另一方面通过Mc Will连接上位机,并把数据上传给上位机。上位机位于数据处理层,它管理和控制所有的RTU,实时地显示、存储数据,以此来实现对油井的实时监控。

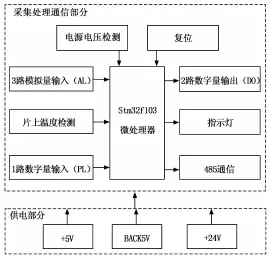

数据采集层设备RTM总体结构如图2所示,主要由3路模拟量输入(AI)、1路数字量输入(PI)、2路数字量输出(DO)和485通信接口等组成。3路AI用于采集油温、油压等模拟量参数;1路PI采集抽油机皮带轮转速,以实时监测抽油机井的工作状态;2路DO用于控制抽油机的远程启停;485接口用于RTM与RTU之间的通信,完成采集参数的上传和控制命令的下达。此外设计了电源电压检测电路和片上温度检测电路,用于检测系统的供电电压和电路板的温度,以保障系统正常运行。

图2 RTM总体结构框图

2 RTM硬件电路设计

2.1主控电路

主控芯片选用意法半导体公司出品的基于Cortex-M3内核的STM32F103芯片,是一款面向中低端应用的32位ARM微控制器。芯片内部有3个12位的模数转换器,转换时间为1 μs且输入通道多达16个;支持多个定时器同时运行;支持3个USART接口等诸多外设;采用3.3 V供电且工作频率可高达72 MHz;睡眠、停机以及待机等多种工作模式使其具有低功耗的特性,加上运算能力强、低价等特性都使得该芯片非常适用于野外数据采集与控制现场。

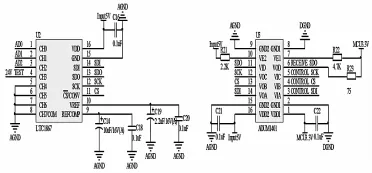

主控电路如图3所示,包括启动模式设置电路(采用FLASH启动)、复位电路及外部振荡电路。选用占用引脚最少的SWD调试模式,使得芯片有更多的引脚去链接外设,同时将所有未用的I/O管脚拉低,可使芯片的运行更加稳定,以避免出现程序的跑飞现象。

2.2模拟量采集电路

模拟量采集电路共有三路,主要用于测量抽油机井的油压、油温等模拟量。油压、油温传感器输出的是标准的4~20 m A电流信号,为了防止外界干扰引起大的瞬时电流而导致芯片损坏,在电路的输入端加装了0.1 A的保险丝,之后用一个150欧电阻将电流量转换成0.6~3 V的电压量,再经过限幅保护和低通滤波后,送入8路16位的AD转换电路(见图4),将电压量转换成数字量。在AD转换芯片与主控芯片间有一个隔离芯片,其作用是将5 V供电的AD转换芯片所产生的最大5 V脉冲降压至最大3.3 V,输入到3.3 V供电的主控芯片中,同时也将主控芯片产生的最大3.3 V脉冲升压至最大5 V,输入到AD转换芯片中。这样,既实现了AD芯片与主控芯片之间数据的有效传输,又对主控芯片起到了保护作用。

2.3皮带轮转速检测电路

图3 主控电路图

图4 模拟量采集电路

该电路可以实时监测抽油机皮带轮的转速,由此来判定其工作是否正常。当皮带轮打滑时会造成采集的功图参数不正常,需要及时校正;当皮带断裂后会造成意外停井,需要及时更换皮带。该电路能够很好地保障抽油机的正常运行。

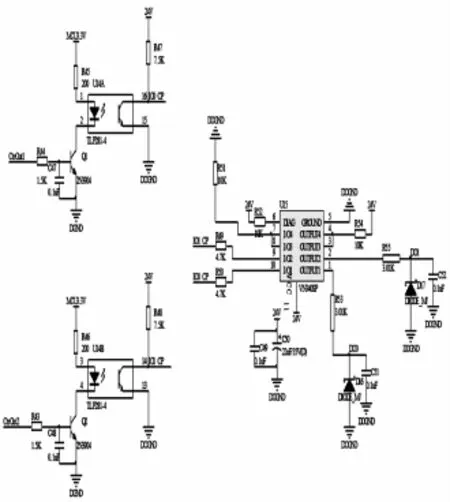

皮带轮检测电路如图5所示,首先通过霍尔传感器将皮带轮的转速转换成数字脉冲。该脉冲信号经过由保险丝以及光电耦合器所构成的保护电路后,输入到主控芯片的外部中断引脚上,通过外部中断与定时器测量脉冲的个数,从而得知皮带轮的转速。

图5 皮带轮转速检测模块

2.4数字量输出电路

该电路通过输出24 V和0 V的高低电平来控制继电器的闭合,继而实现抽油机的远程启停控制,其电路如图6所示。

图6 数字量输出电路

当主控芯片输出高电平时,NPN三极管导通,继而光耦导通,输出0 V;当主控芯片输出低电平时,三极管截止,光耦也不导通,则输出为24 V。三极管之后接一个起保护作用的隔离芯片,防止外部输入较大的瞬时干扰电流烧坏芯片。在输入与三极管之间的低通滤波电路可以滤除一些干扰信号,避免了由干扰所引起的电平跳转使电机运行不平稳,导致其长时间启停以致瞬间电流太大烧坏电机。

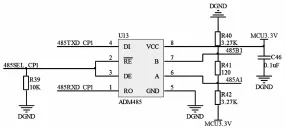

2.5485通信电路

采用485通信接口和标准的Modbus协议,实现RTM与RTU之间的数据传输,其中485通信电路如图7所示。相比于232通信,485通信传输距离远,抑制共模干扰能力强,传输更稳定可靠。

图7 485通信电路

3 RTM软件设计

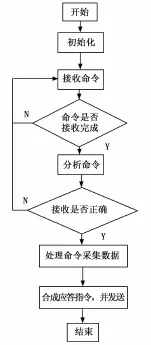

3.1主控程序

RTM主程序流程图如图8所示,整个流程从RTM开始上电接收RTU命令、处理命令、采集数据到最后发送数据给RTU。初始化函数主要是配置RTM的一些基本信息,包括RTM的设备ID、分配的RAM及Flash空间地址、功能码的宏定义以及一些诸如LED初始化等采集指示子函数的初始化。

3.2数据采集程序

该部分程序流程如图9所示。首先对接收的数据进行功能码分类。四类功能码的代码及其含义如下:

1)0X01:读取DO(数字输出状态),此状态存放在Flash里,数据掉电不丢失;

2)0X03:读寄存器数据,此寄存器是初始化时赋给程序的初值;

图8 主程序流程图

3)0X04:读输入寄存器数据,包括片内外AD的采样数值以及数字量输入PI;

4)0X05:写DO,即将要控制的高低数字量写到Flash中,再从Flash中读取,用来控制继电器的闭合或断开。

图9 数据采集部分程序流程图

3.3485通信程序

通信程序流程如图10所示。RTM与RTU之间采用485通信,遵循标准的Modbus通信协议。485为半双工通信模式,默认通信状态为接收模式。当RTM接收到命令,先判断命令是否接收完成;若接收完成,则设定标志位,并进行CRC校验。若校验成功,则表示传输无误,再判断各种功能码的合法性。功能码合理性判断成功后,则依据命令的内容采集相应的数据,并将采集的数据按照Modbus通信协议编辑成数据帧后,通过485接口发送给RTU。整个RTM的软件程序以Keil u Vision4为开发平台采用C语言进行编程。

图10 485通信程序流程图

4 试验结果与分析

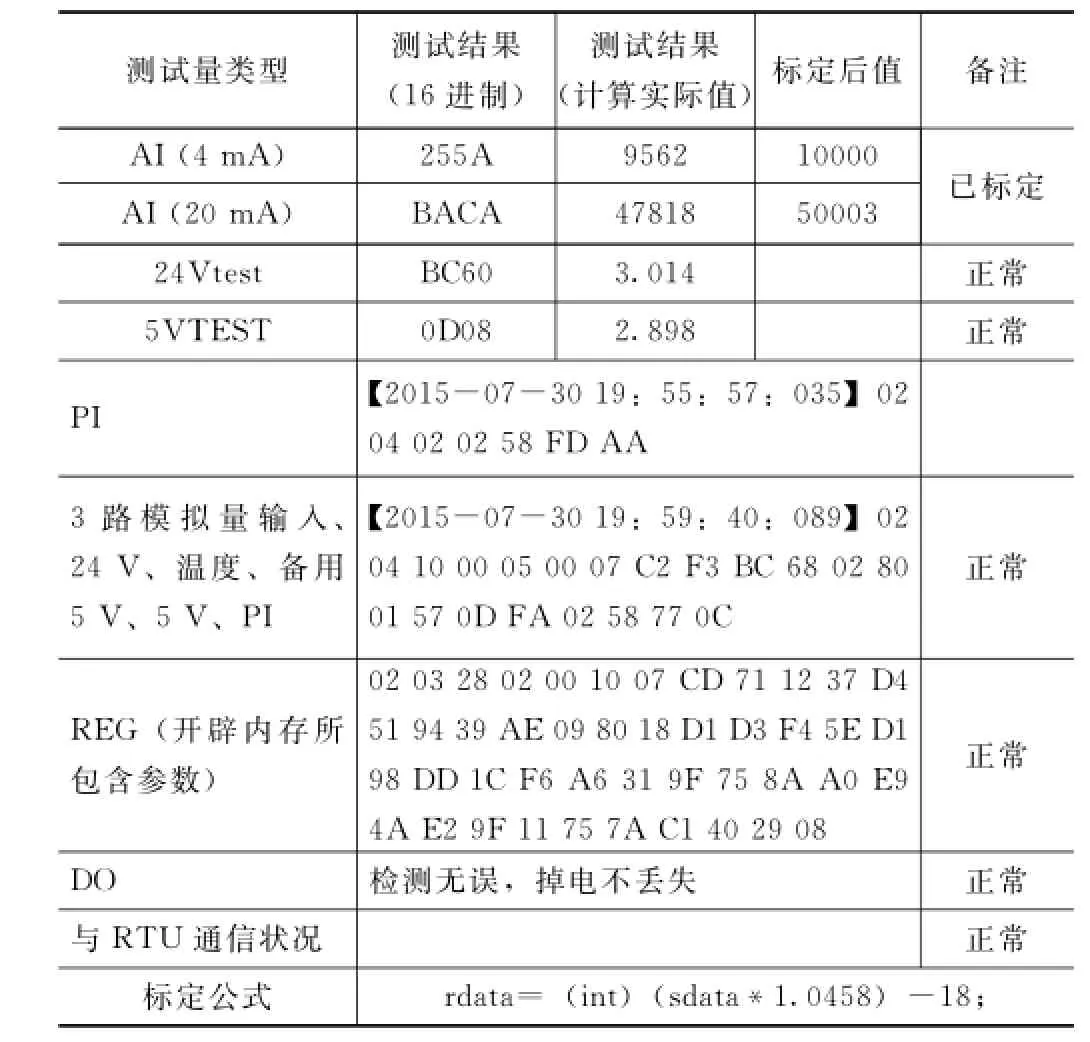

RTM模块设计好后,根据其要实现的功能对其进行调试。通过常温下的三路模拟量标定以及高低温试验可确定其准确度与工作适应环境。在常温(26℃)下对三路模拟量进行测量,并根据要求4 mA对应10 000,20 mA对应50 000进行标定,使其精确度达到0.001 m A。表1为一组常温下的测量结果。测试结果表明,RTM各个测试点工作正常,采集精度达到预定要求。

表1 26℃测试记录结果

由于所研制的RTM部署于我国内蒙高寒油田,冬天低温达-40℃。为此,需对RTM进行低温测试。从-5℃到-40℃每隔30分钟降5℃,检验各项参数与常温下相比是否有偏差并实时记录,全程保持其与RTU的联调状态。表2为一组-35℃下的测量结果。测试结果表明,所研制的RTM在-40℃下工作正常,采集精度满足要求。

表2 -35℃测试记录结果

5 结束语

所研发的RTM经过室内测试与现场试验,实现了预期的功能。RTM能够准确的采集油井生产参数和抽油机的状态参数,并传送至RTU,再经由RTU通过McWill无线传输到中控室的数据中心,实现了油井生产的远程实时监控。这不仅降低了工人的劳动强度,而且提高了油井生产的安全性。

[1]陈勇,孙文磊,谭远华,等.基于物联网的抽油机装备工况采集与可视化研究[J].制造业自动化,2015,37 (9):4-6,28.

[2]王文星,梁华庆,曹旭东,等.油井监控系统传输层设备RTU的设计与实现[J].计算机测量与控制,2015,23(5):1515-1518.

[3]曲鹏.基于ZigBee游梁式抽油机工况监测与故障诊断系统研究[D].大庆:东北石油大学,2013.

[4]吴家平,沈建华.基于STM32微控制器的过采样技术研究与实现[J].计算机技术与发展,2010,20 (2):209-212.

[5]谢启,顾启民,涂水林,等.基于Lab VIEW的Modbus RTU通信协议的实现[J].煤矿机械,2006,27(12):95-97.

[6]戚小男.继电器在电气工程及其自动化低压电器中的应用[J].山东工业技术,2014 (19):161.

[7]沈嘉,蔡益州,冯丽萍.过载保护用低压电器检测与试验方法应用研究[J].科技创新导报,2015 (16):24.

Design and Implementation of Remote Terminal Measurement Device for Oil Well Monitoring System

Li Fengmin1,Pan Juchen1,Song Song1,Xiao Qi2,Ding Dawei2,Zhang Wei2,Liang Huaqing2,Cao Xudong2

(1.Data center of North China Oil Field,Renqiu062552,China;

2.College of Geophysics and Information Engineering,China University of Petroleum,Beijing102249,China)

The oil well remote monitoring system is designed by using three-tier structure which includes data acquisition layer,data transmission layer and data processing layer.This paper describes the hardware design and software development of RTM(Remote Terminal Measurement)in acquisition layer in detail.RTM uses ARM processor--STM32F103 as the core controller,connects with the RTU(Remote Terminal Unit)in transmission layer through 485 communication,implements the functions like the automatic detection of the oil well's production parameters such as the oil pressure and oil temperature,the real-time detection of the pumping pulley's speed and the remote control of oil well's starting and stopping.RTM has the characteristics of good compatibility,easy expansion and wide range of applications.The designed system has been applied in oil field which not only can reduce labor intensity and improve work efficiency,but also can detect the abnormalities of wells and take timely measures to guarantee the safe operation of the well production.

oil well monitoring system;remote measurement;remote control

1671-4598(2016)05-0089-04

10.16526/j.cnki.11-4762/tp.2016.05.026

TP23

A

2015-10-29;

2015-12-15。

国家发改委下一代互联网技术在智慧油田的应用示范项目(CNGI-12-03-043)。

李凤民(1964年-),男,河北省馆陶县人,工学学士,高级工程师,主要从事油田自动化方向的研究。