选矿厂车辆自动识别控制系统的设计

童国道,谭文彬,朱丽平,黄 毅

(南京鼎尔特科技有限公司,江苏 南京 210036)

选矿厂车辆自动识别控制系统的设计

童国道,谭文彬,朱丽平,黄 毅

(南京鼎尔特科技有限公司,江苏 南京 210036)

文章介绍了选矿厂车辆自动识别控制系统的设计方案。主要介绍了RFID无线射频技术在入厂、计量、采样、出厂四个环节中的应用,以及底层通讯协议规范。

无线射频技术;自动识别;RS232

1 汽车自动识别控制系统

汽车自动识别控制系统共四个环节,分别是入厂、计量、采样和出厂环节。

1.1 入厂自动识别系统

入厂自动识别控制系统主要完成车辆信息注册、车辆识别、车辆信息匹配、车辆排队和车辆管理功能。该系统主要有车辆注册及识别系统,自动匹配系统、车辆排队系统和车辆管理系统组成。采用RFID无线射频技术读取运输车辆电子标签的编码,系统自动调取相应的车辆信息,并选定供应商、矿点、矿种信息,完成来矿信息的采集。使用挡车器、语音技术、LED屏显示控制车辆在整个工作环节的信息提醒;利用厂内的计算机网络与设备控制系统专属网络达到数据共享。

汽车第一次入厂时由工作人员把车辆的具体信息如车牌号、车辆尺寸、拉筋位置、空车重量等输入系统,就完成了车辆注册工作,并在该辆汽车的前挡风玻璃内侧粘贴一张易碎一次性电子标签(RFID)。电子标签具有唯一性,实行一车一卡统一管理来矿的工作流程。对于电子标签损坏的车辆进行补卡,对于退回的电子标签进行销毁。

一般情况下,只允许进行了车辆注册的汽车进厂,由于重大违规进入厂方“黑名单”和未注册的车辆不允许进厂。车辆进厂时,车辆按要求停在规定的位置。RFID识别装置通过扫描电子标签即读取了车辆信息,同时司机可以自己在自动触摸屏选矿机上点击运输选矿的合同、供应商和矿种信息,或者由工作人员帮助输入合同、供应商和矿种信息,进而完成车辆信息匹配。

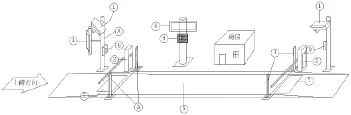

读取电子卡卡内数据,确认卡内所存的车牌号与在数据库中所对应的车牌号是否一致,确认该车牌号是否已列入黑名单,验证排队顺序。验证全部通过系统自动开启挡车器,并记录进入时间。入厂环节如图1所示。

图1 入厂环节效果图

1.2 计量环节自动识别系统

计量环节的自动识别控制系统可以分为称重自动识别控制系统和回皮自动识别控制系统。主要完成车辆识别和称重数据采集。

车辆到达称衡器时,系统通过红绿灯和道闸指引车辆是否可以上衡。然后智能自动识别装置采用RFID无线射频技术,自动扫描车卡信息,并且配合外围控制设备控制车辆停车位置,再由定位器确定车辆是否停车到位;停车到位后开始称重,系统自动记录称重时间、毛重(皮重),并且在显示屏上显示称重重量;称重完成后挡车器抬起,语音提示车辆称重成功,可以下衡。如果称重存在偏差,系统自动报警。

系统特点:

(1)系统实现称重数据的自动采集,能够发现和处理汽车上衡的过程中出现的各种问题,解决现场秩序混乱、杜绝管理上的漏洞;

(2)称重系统应能够进行车辆位置检测,防止车辆不完全称重等作弊行为;

(3)在车辆位置检测等设备发生故障情况下,系统应具备手动操作功能以实现称重系统正常运行;

(4)采用车辆电子标签编号实现选矿及运输车辆的分配,杜绝车辆及运输单位的作弊问题;

(5)能够进行合理车辆运输判定,对问题车辆予以报警禁闭,锁定采样和车辆称量功能;

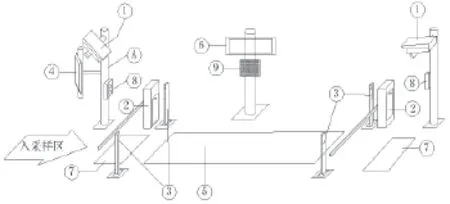

(6)数据库修改设置两级密码,建立报警档案,并可由授权人员查看。计量环节如图2所示。

图2 计量环节效果图

1.3 采样自动识别控制系统

采样环节自动识别控制系统主要完成车辆识别、车辆信息匹配、车辆定位、自动分配集样桶、随机布置采样点、自动封装编码等功能。该环节的自动识别控制系统的工作模式可以分为全自动工作模式、半自动工作模式和手动工作模式。

入厂汽车到达采样点,系统通过红路灯和道闸指引车辆是否可以进入采样区域。智能自动控制装置采用RFID无线射频技术自动扫描车卡信息,指导系统自动选择集样桶。系统完全能够随机对车辆进行全断面采样,使用超声波、红外技术确定车辆是否准确停车到位,停车到位后有语音提示开始采样,系统开始自动采样。自动识别系统与采样机完全复位信号互锁,确保不发生车辆采样过程中误动。通过信号灯、道闸提示车辆是否可以离开采样点,并配合LED显示器显示相应的文字。该系统具有自动记录采样时间的功能。

当前批次采样完成,或者集样桶满时,自动识别控制系统向自动封装编码装置发出工作信号。此时样品自动传输到自动封装机处,当封装机完成封装后,系统自动喷码。编码信息主要是矿点信息、当前批次、采样量、采样点数、采样时间等信息。整个工作过程无人工干扰。当系统自动识别控制系统出现故障时,可以通过采样机的操作台进行半自动或者手动采样方式进行采样。

(1)实现对采样机自动控制,以保证采样过程高效、准确和公正地完成;

(2)系统自动读取车卡信息、根据采样方案形成采样编码,自动选择集样桶;

(3)利用排队序列实现采样序列管理,防止堵塞等现场混乱的问题;

(4)系统发生故障的情况下,系统具备手动控制进行采样;

(5)使用电子标签进行唯一采样判断,以杜绝虚假采样问题;

(6)确认采样区域:超声波、红外、激光、微波等技术确定采样区域;

(7)随机选点:采样机随机选择采样点采样,并记录采样时间、采样点数;

(8)采样头采样距离:要求距车厢四周、底部及拉筋的距离可调;

(9)采样结束:采样头回位后,系统发出语音提示和信号指示,绿灯亮、道闸抬起放行,此时允许放行,下一辆车辆进入采样区域;

(10)全部完成后,将采样数据自动上传至入厂智能管理系统中。自动采样环节如图3所示。

图3 自动采样环节效果图

1.4 出厂自动识别控制系统

出厂自动识别控制系统主要功能是车辆识别,信息匹配,打印磅单等功能。

运输车辆按规定走完流程,可正常出厂。智能控制装置采用RFID无线射频技术,自动扫描车卡信息,系统判断车辆没有违规可以正常出厂,由红绿灯提示、通过挡车器配合语音提示系统控制车辆是否可以出厂。同时记录出厂时间。系统特点:

(1)实现自动读取车卡信息;

(2)系统判断皮重、毛重、场内停留时间是否在正常值内,如存在问题,系统对车辆进行锁车,并报警;

(3)实现对无违规记录的车辆放行出厂;

(4)系统自动打印磅单;

(5)与监控系统接口,具有视频抓拍功能。出厂自动识别系统如图4所示。

2 火车自动识别控制系统

2.1 火车车号识别原理

电子标签已由铁路系统统一安装,只需在现有轨道衡计算机系统内增加由主机、计轴判辆和开/关机磁钢传感器、天线、馈线、射频收发组件、解码组件、通讯电缆等组成的电子标签读出装置及称重车辆车号自动识别软件,即可实现计量自动称重。基本工作原理:当安装有电子标签的车辆进入自动识别器天线发射的微波信号区域时,电子标签接收微波信号并将一部分能量转换为直流电,供电子标签内部电路工作,而将另一部分微波能量反射回自动识别器设备。电子标签反射回的微波信号已经携带了电子标签内储存的数据信息,经过自动识别器主机解码,生成固定且与列车量序一一对应的数据格式,将衡器的重量数据信息通过约定的通讯方式传送到的自动识别器,由自动识别器主机将所收重量信息与自身的车号信息相结合,就可以完整的实现轨道衡车号称重一次自动采集。其工作原理如图5所示。

图4 出厂自动识别系统效果图

图5 火车车号识别工作原理图

2.2 火车计量自动识别系统

火车来矿时,由入厂调度维护人员录入火车车辆矿点、矿种信息,并核对车厢编号。识别控制系统与火车车号识别系统、衡器计量系统形成数据接口,称重数据与电子标签内车厢编号等信息自动匹配,结合毛重、皮重(火车自动标识卡中读数),并根据扣吨数等信息,计算出净重。生成车辆入厂计量记录并自动上传至识别控制系统,对数据进行统一存储和管理。

火车采样自动识别系统:在火车进车线上安装一套火车车号识别装置,并与采样装置实现通信。火车进入重车线后自动读取车厢编号,识别控制系统与火车车号识别装置、采样装置控制系统建立数据接口,能根据车辆来矿大票信息(矿种、矿点、车辆编号等)、车号识别器读取的信息以及采样方案等信息,自动分配该节车辆的采样方式,并按照规则发送采样指令完成采样。具备两种采样方式同时采样。

3 通讯协议

3.1 通信协议结构

此通信协议是上位机通过串行通信接口操作读写器的通信规范。命令和响应数据由连续的字节流组成数据包,长度可变,并采用校验和方法进行检错。

(1)RS232参数设置。物理接口符合RS-232规范要求。1位起始位、8位数据位、1位停止位、无奇偶校验。通信波特率设计为38400bps、115200bps可选。默认波特率为115200bps;

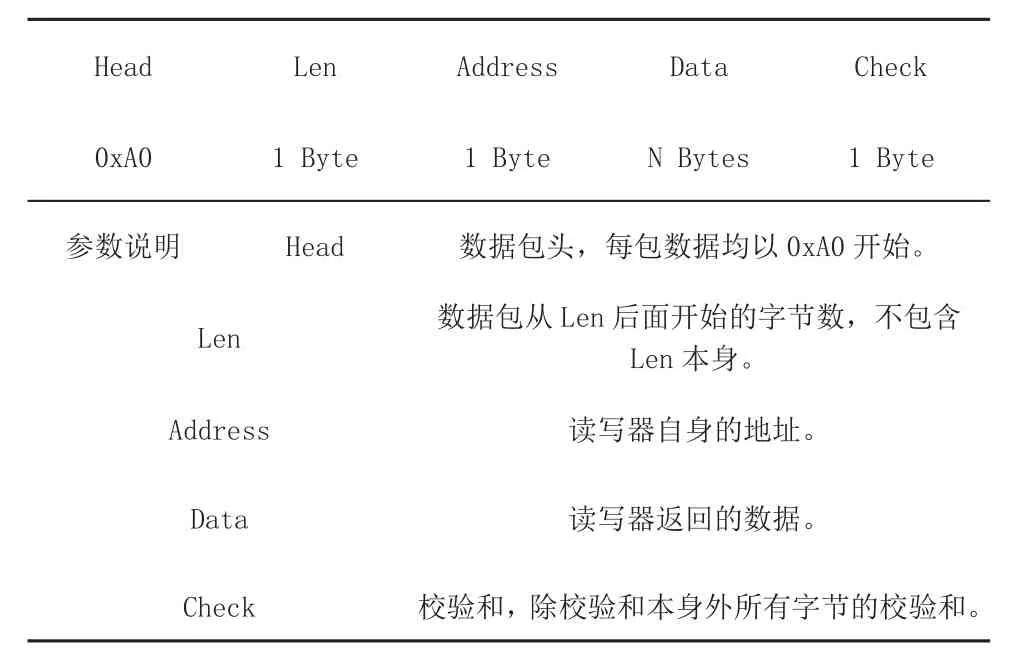

(2)数据包格式定义(见表1、表2)。

表1 上位机指令数据包格式定义表

表2 读写器返回数据包定义

[1]杨迎新,赵骥,刘顺清,等.车辆自动识别管理系统的设计与开发[J].煤炭技术,2010,(7):246-247.

[2]刘影.选矿厂监控系统设计与研究[D].江苏科技大学,2015.

[3]王琼芳.选矿厂磨矿系统球磨同步电机励磁控制系统的数字化改造[D].电子科技大学,2010.

The design of the automatic identifi cation of control system of Mine Factory

Guo-dao Tong,Wen-bin Tan,Li-ping Zhu,Yi Huang

(Nanjing DELTO Co., Ltd. Jiangsu Nanjing 210036)

This paper introduces the design of the automatic identification of control system of Mine Factory,mainly about the application of RFID be used for incoming、measurement、sampling and outlet. It also introduces the underlying communication protocol specifi cation used in this control system.

RFID;Automatic Identifi cation;RS232

TP27

A

1671-3818(2016)04-0028-03