电阻温度探测器数字电流环变送器的设计

仝新建 江国栋

(南京工业职业技术学院能源与电气工程学院,南京 210046)

电阻温度探测器数字电流环变送器的设计

仝新建 江国栋

(南京工业职业技术学院能源与电气工程学院,南京 210046)

针对4~20mA工业电流环测温精度无法达到要求的问题,采用静态工作电流小于4mA的新型低功耗数字IC器件,设计了一种电阻温度探测器数字电流环变送器。给出其测温原理、总体方案、硬件电路与软件流程。实验结果表明:电阻温度探测器数字电流环变送器的技术指标满足工业电流环4~20mA的要求,在特定温度区域通过对系统误差的补偿,电阻温度探测器测温误差可小于0.1℃,满足高精度、低功耗的测温要求。

电流环变送器 电阻温度探测器 数字信号 集成电路 误差补偿

目前,人们普遍采用4~20mA的电流环来检测工业控制过程中的温度参数[1],这种接口需要将电压信号(典型值1~5V)转换为4~20mA的电流信号。如果要达到高准确度、高精度的温度检测要求,必须使用昂贵的精密电阻器或微调电位器来校准不精密器件的初始误差,以满足设计目标要求。但现代电子生产技术多采用表面贴装的生产方式,获得表面贴装型的精密电阻器很难;微调电位器又需要人工干预,而且易受到环境和使用时间的影响,存在一些不稳定因素,因此很难保证温度参数测量的准确性和稳定性。如果采用数字处理方法,电流环需要信号调理、模数转换(ADC)与数模转换(DAC)变换器及单片机等电路,由于器件自身功耗的问题,电路工作电流会超过限制(4mA)要求,存在设计上的瓶颈而无法实现。

随着集成电路(Integrated Circuit,IC)技术的迅速发展,低功耗IC新型器件不断涌现,为解决上述问题提供了有利条件。在此,笔者采用新型低功耗数字IC器件,设计一种带自校准功能的电阻温度探测器(Resistance Temperature Detector,RTD)数字电流环变送器。系统电路设计时,器件选型需严格控制其工作电流不大于4mA;同时,应用微控制单元(Microcontroller Unit,MCU)的数字信号处理能力,通过软件调整方法,自动进行测温误差校准,提高测温精度。

1 RTD的测温原理①

RTD[2]是用铂金制造的,而铂金具有可预测的电阻温度特性,因此RTD具有温度范围宽、线性良好、长期稳定性高及可重复性好等特性。

RTD中阻值R与温度T的卡伦德方程为:

Rt=R0[1+AT+BT2+C(T-100)T3] ,-200≤T≤0℃

(1)

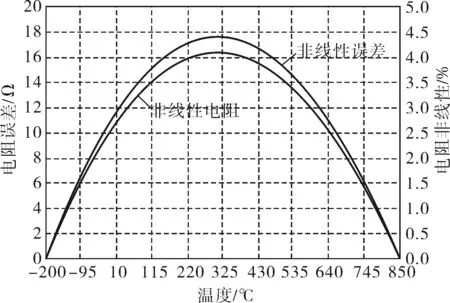

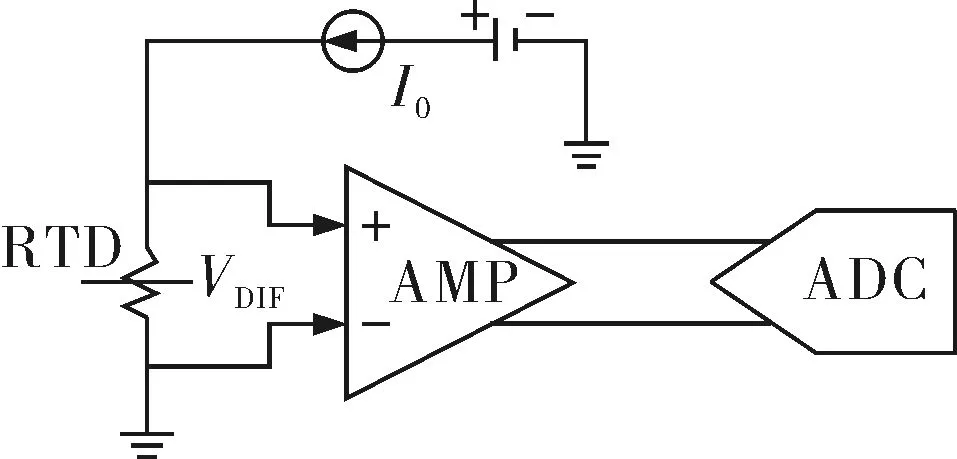

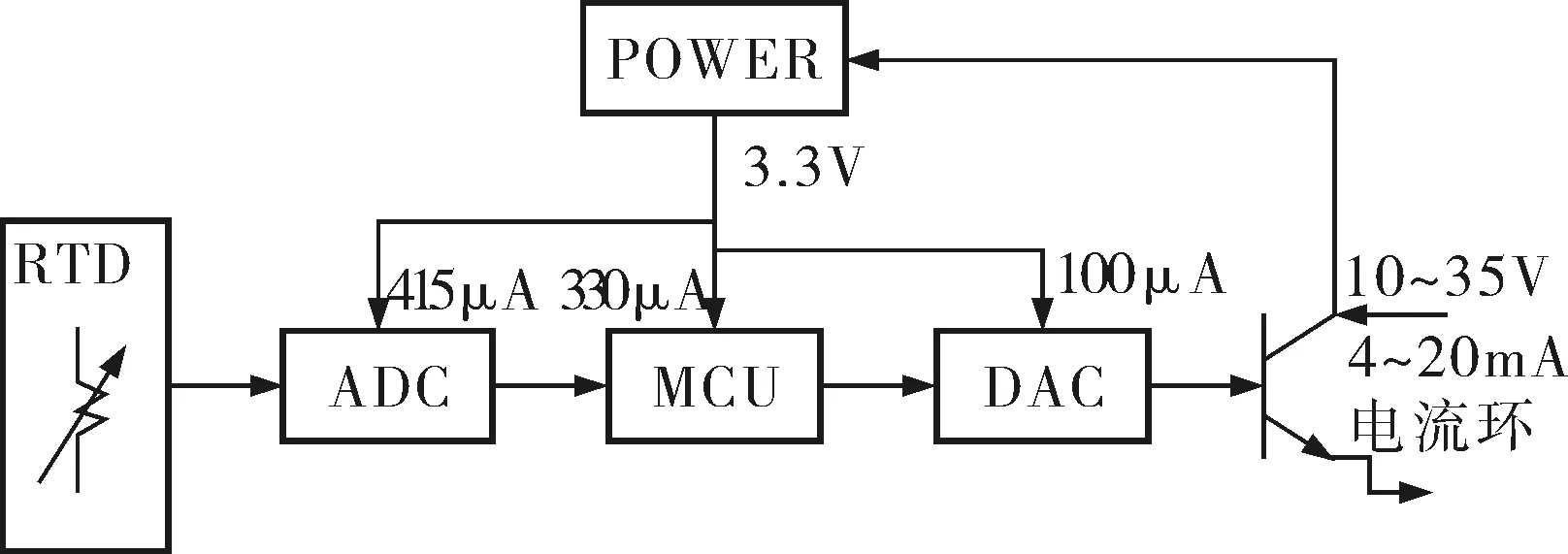

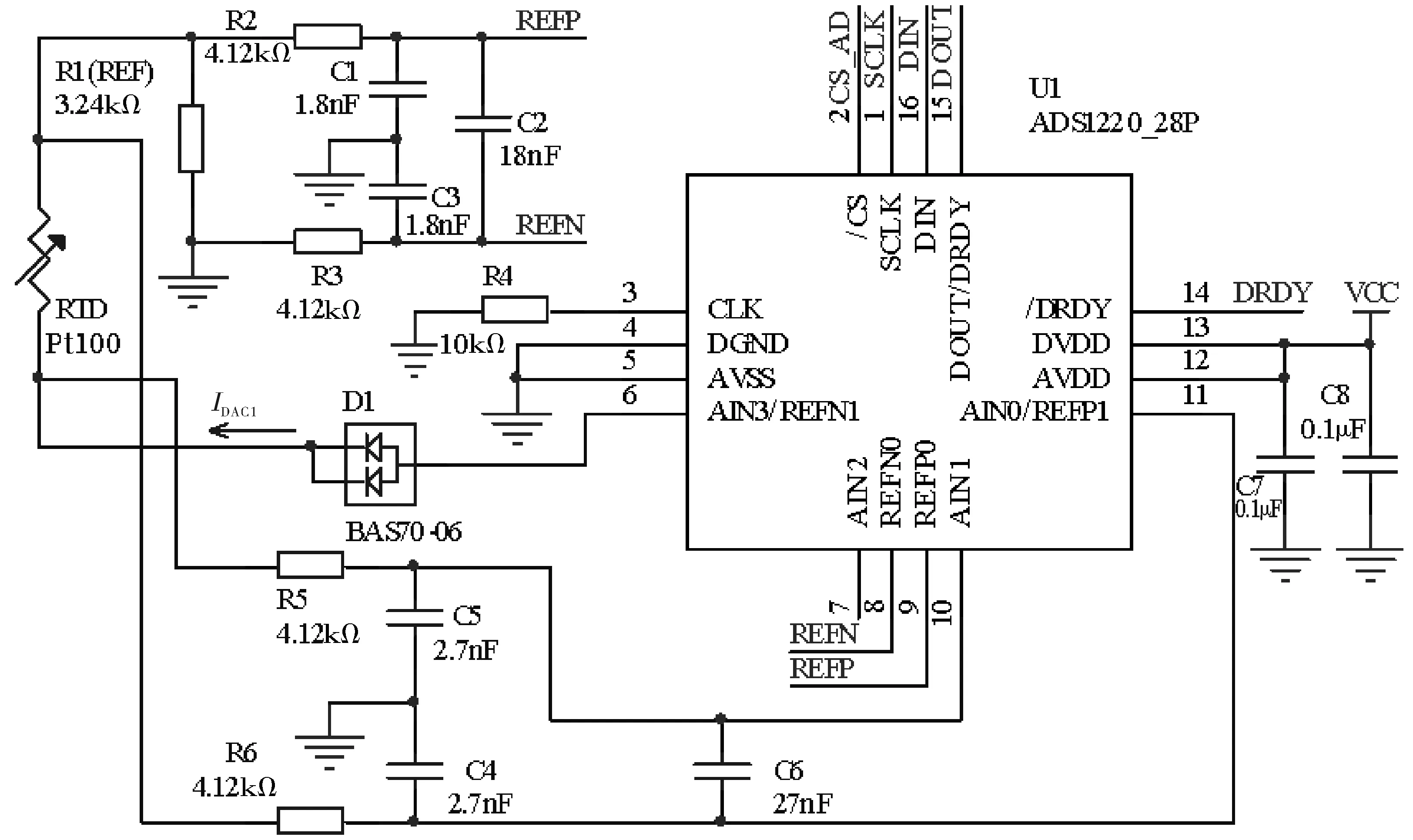

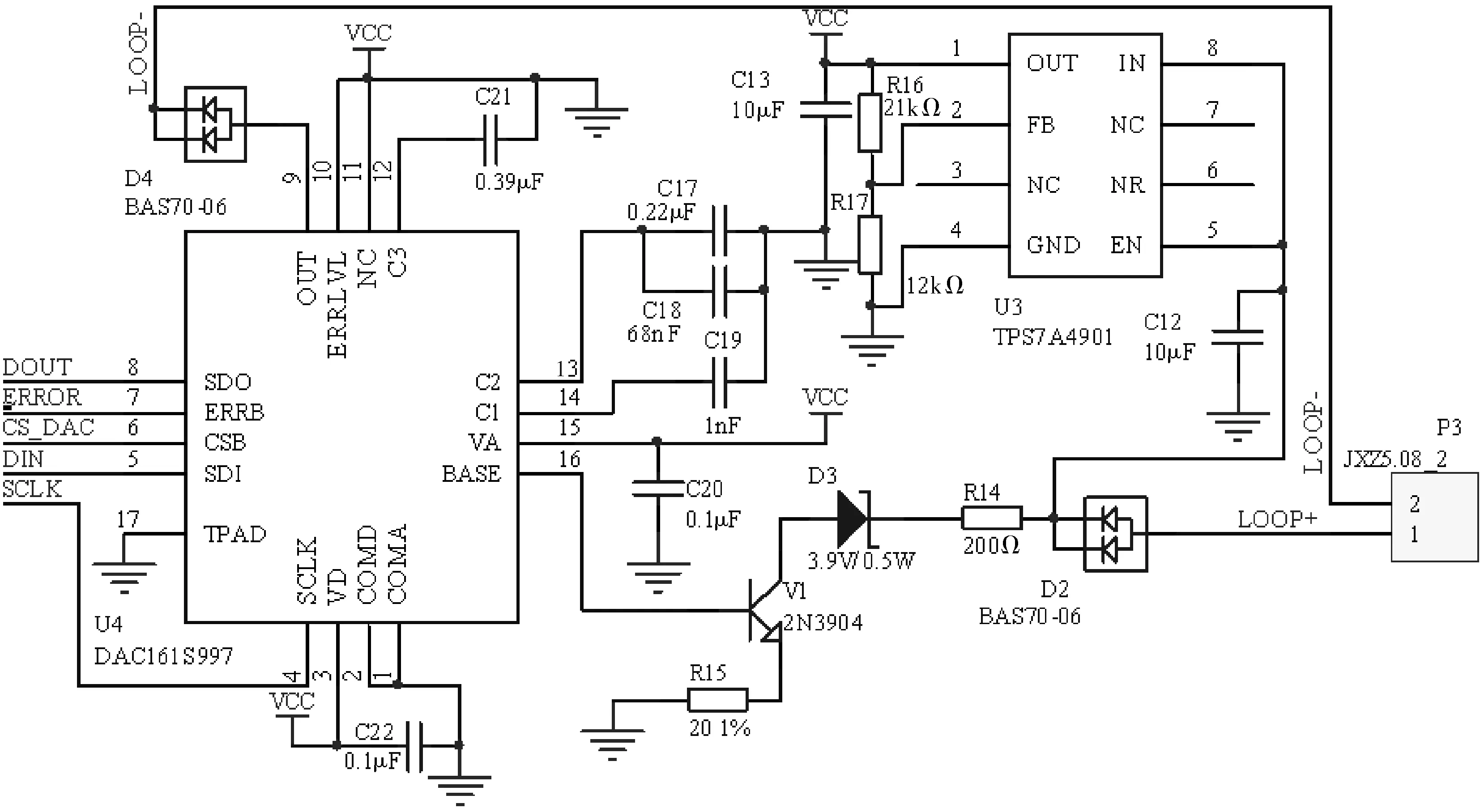

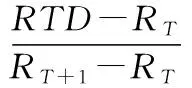

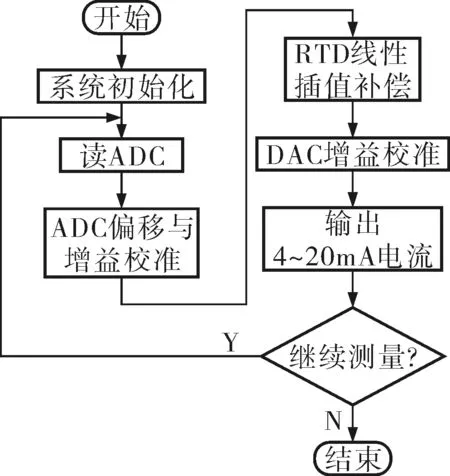

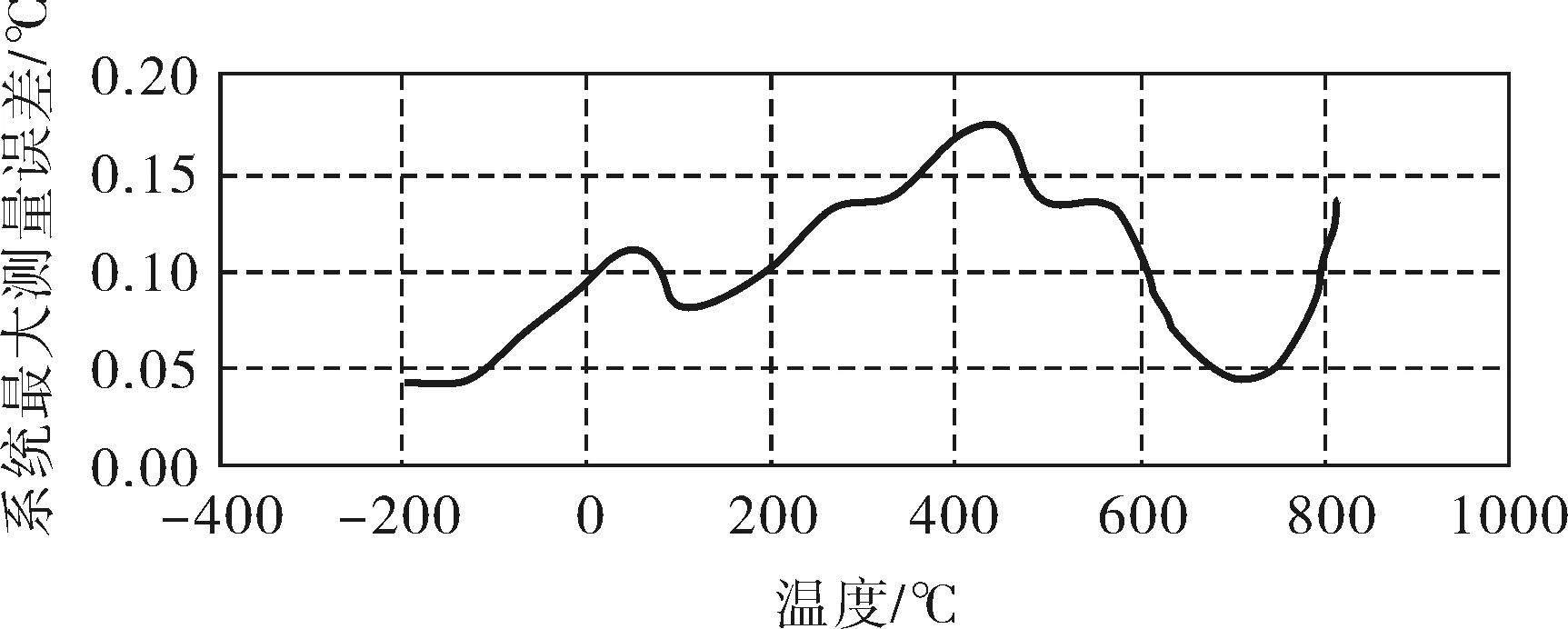

Rt=R0(1+AT+BT2),0 (2) 其中,R0为0℃时的电阻值;A=3.96847×10-3,B=-5.775×10-7,C=-4.183×10-12。可以看出,式(1)、(2)是非线性方程。以Pt100为例,其RTD非线性曲线如图1所示,可以看出,RTD电阻值在小温度范围内有相当好的线性度;在整个温度范围内,电阻非线性最大值约4.5%,需通过线性插值补偿加以校准。 图1 Pt100的RTD非线性曲线 RTD数字测温结构框图如图2所示。用一个已知恒流源I0激励RTD,产生一个正比于RTD的电压差VDIF,经过电压放大与AD变换后得到可以计算RTD电阻值的数字编码信号。 图2 RTD数字测温结构框图 数字电流环变送器由RTD、ADC[3]、MCU、DAC、输出驱动电路和电源组成(图3),为高集成度4片系统解决方案。该数字电流环变送器选用ADS1220型ADC,电流功耗415A,接口可配置两线、三线或四线RTD;MCU为MSP430G2513,电流功耗330A,可运行包含系统校准算法的应用软件;DAC为DAC161S997,电流功耗100A,通过SPI与MCU接口,发送4~20mA的输出电流,其值对应RTD温度读数;电源为TPS7A4901,是输入电压范围为3~36V的低压差稳压器,具有噪声低和温度特性良好的优点。由图3可知,数字电流环变送器的典型工作电流不大于1.4mA,其中包括RTD激励电流(500μA)。考虑到MCU软件运行时工作电流会增加,因此数字电流环变送器的工作电流可以做到不大于4mA,满足工业电流环技术规范要求。此外,由于数字电流环变送器采用数字信号处理方法,需进行AD和DA转换,此过程会产生偏移和增益误差,需要进行数字补偿校准。 图3 数字电流环变送器结构框图 3.1RTD温度传感器的选择与电路配置 EN 60751定义了铂温度传感器的详细电气特性,标准包含了电阻与温度、容差、曲线和温度范围的关系列表。3种常见的RTD规格为Pt100、Pt500和Pt1000,其中最通用的是Pt100。Pt100在0℃时的电阻值为100Ω,电阻每摄氏度变化约0.385Ω。Pt100的容差有5个等级,即AAA、AA、A、B和C。性价比最高的是等级A,它具有良好的预校准精度和长期稳定性,在无校准的前提下,100℃时的温度误差小于0.5℃。 RTD可以采用两线、三线和四线配置方式。两线制要求引线寄生电阻值已知而且不可改变,并通过计算对电路进行补偿;三线制带有开尔文连接,对环路寄生电阻进行测量和补偿;四线制标准开尔文连接,可以对不同长度的线路进行精密测量,RTD阻抗测量与其环路引线寄生电阻无关。 3.2ADC测量电路 ADS1220是一款精密的24位∑-ΔADC[2],所集成的多种特性能够降低系统成本并减少小型传感器信号测量应用中的组件数量。ADS1220内含一个复用器、一个低噪声高输入阻抗的可编程增益放大器(Programmable Gain Amplifier,PGA)、一个2.048V的数模转换电压基准、一个振荡器、两个可编程电流源、一个数字滤波器和SPI接口。ADS1220通过灵活的输入复用器可实现两个差分输入或4个单端输入。其两个可编程电流源为外部传感器提供激励电流,电流范围10~1 500μA。当采样频率为每秒20次时,数字滤波器能够实现50Hz和60Hz的同步抑制。内部PGA提供高达128V/V的增益,可使ADS1220非常适用于小传感器信号的测量。 图4为基于比率法的四线制RTD温度测量电路。传感器信号VRTD和参考电压VREF源自同一激励电流源IDAC1,因此由IDAC1温漂或噪声所产生的误差可以抵消。 VRTD经ADC的PGA放大后与参考电压比较,产生数字代码Code: Code=VRTD·PGA/(IDAC1·RREF)=RTD·PGA/RREF (3) 由式(3)可知,输出代码取决于RTD、PGA增益和RREF(R1),与IDAC1无关。由于RREF直接影响测量精度,所以应选择一个低温漂的RREF。 3.3MCU控制电路 MSP430G2513型MCU[4]是一款超低功耗混合信号微控制器,具有一个强大的16位RISC CPU、内置16位定时器、配置串行通信接口(USCI),完全满足系统控制、数字量处理和串行通信的要求。MCU通过SPI总线可分别与ADS1220和DAC161S997进行通信。 图4 四线制RTD温度测量电路 MCU数据处理与校准过程为:通过SPI总线接收ADC的原始代码,经偏移量和增益误差校准后,ADC代码转换为电阻值;查RTD温度与电阻值对照表,完成线性插值补偿RTD的非线性,并测得准确温度值;DAC经偏移量和增益误差校准后,将测得的温度转换成DAC代码,通过SPI总线注入DAC数据寄存器。 3.4数字电流环电路 数字电流环电路由DAC161S997型DAC[3]和环路接口电路组成。DAC161S997是一款低功耗的16位∑-Δ数模转换器,配置SPI接口[5],微控制器通过SPI总线发送数据到DAC的数据寄存器,内置的∑-Δ模块将数字量转换为电流脉冲,经三阶低通滤波器滤波后从OUT引脚输出环路电流。环路接口电路部分,首先解决了输入高压电源(10~30V)与DAC供电3.3V的接口问题,即采用线性稳压器或开关稳压器将电压降至3.3V;其次,DAC输出环路电流加NPN晶体管将电流放大,使电流动态范围达4~20mA,以符合工业标准电流环的技术要求。 为了提高环路工作稳定性,需稳定晶体管跨导,有效方法是通过在发射极串联一个20Ω电阻来弱化发射极作用。环路电流ILOOP与DAC代码(DACCODE)的关系为: ILOOP=24×(DACCODE/216) (4) 其中,24mA为环路最大输出电流。设定测温范围与4~20mA电流呈线性转换关系,则4mA对应测温低端,20mA对应测温高端。根据上述技术要求,数字电流环电路如图5所示。 RTD的模拟信号经过ADC和DAC变换后,会引入新的偏移量和增益误差,同时还有原有的RTD非线性。因此为了保证温度测量精度,需通过校准的手段来消除误差。笔者基于MCU使用软件处理方法来数字化校准误差。 4.1ADC误差校准 ADC误差主要有偏移量误差和增益误差。偏移量误差是由内置PGA与信号模数转换产生的,其测量方法是:将ADC内的输入端短接,MCU经多次测量平均即可得到偏移量误差代码值。在偏移量误差校准到零后,在整个温度范围内,增益误差是指理论与实际转换曲线斜率的差异,可用百分系数来校准。通常用简单两点校准法通过实验求得增益校准系数,实验方法为:实验中用到精密电阻20Ω±0.1%(约-196℃)、380Ω±0.1%(约814℃)和8.5位数字万用表,当RTD端口分别接入20、380Ω时,测量ADC值,然后转换成相应的电阻值,与8.5位数字万用表测量所得的电阻值进行差值比较,即获得增益校准系数。 图5 数字电流环电路 4.2RTD线性插值补偿 由式(1)、(2)与图1可知,RTD阻值与温度变化成非线性关系。在数字测温系统中,MCU用查表和线性插值方法,可以很好地解决非线性问题。RTD阻值表由厂商提供,温度范围-200~850℃、温度间隔1℃。MCU读取经ADC误差校准后的代码,由式(3)将它转换成RTD电阻值,然后对照阻值表,得到所处温度范围。经线性插值补偿后的温度值TEMP为: (5) 其中,RT、RT+1为所处温度范围的两端点电阻值;T为低端点温度值;TMIN为温度初值。 4.3DAC误差校准 在4~20mA范围内,以2mA为间隔,由式(4)求得代码并注入DAC,用8.5位数字万用表测量其环路电流。根据测量值与理论值,可计算得到DAC增益误差系数,将它存储在MCU的FLASH存储器为后续程序使用。与增益误差相比,DAC的偏移量误差校准对系统测量误差影响不大,可以不予考虑。 4.4软件流程 开发软件CCSTUDIO-MPS是一个集成开发环境[4],它提供开发所需的编辑、编译、生成、下载和调试功能。MCU通过SPI总线与ADS1220和DAC161S997进行通信,并初始化相关寄存器。系统软件采用模块化设计,包括系统初始化程序、控制与SPI通信程序、温度采集程序、误差校准与线性插值程序、电流环变送程序。系统软件流程如图6所示。 图6 系统软件流程 用速雷精密直流电阻箱ZX54(0.01~11.11111±0.02Ω)代替Pt100铂热电阻,并配8.5位数字万用表测量电阻与电流参数。对照Pt100阻值表,在-200~850℃之间,每10℃为一个测试点。精密电阻为20Ω时,TEMP=-196.570℃,ILOOP=4.052mA;精密电阻为380Ω时,TEMP=814.135℃,ILOOP=19.455mA。测试所得的系统最大测量误差曲线如图7所示。 图7 系统最大测量误差曲线 由实验结果可知,环电流技术指标满足工业电流环标准的要求。在400℃附近,温度测量最大误差约0.18℃;在0~200℃之间,温度测量最大误差约0.08~0.12℃。通过软件补偿系统误差,在特定温度区域可进一步提高测温精度,完全可能使测量误差小于0.1℃。 笔者利用新型低功耗数字IC器件,设计了一个RTD数字电流环变送器。MCU通过软件方法对器件的偏移量与增益进行补偿,用线性插值方法对RTD非线性进行校准。实验结果表明,RTD数字电流环变送器技术指标满足工业电流环标准,很好地解决了传统模拟RTD数字电流变送器存在的问题。RTD数字电流环变送器可以取代同类模拟产品,在产品设计和应用中具有良好的灵活性和可操作性,具有一定的市场应用前景。 [1] 郑贵林,王振杰.新型多路Pt100温控变送器[J].仪表技术与传感器,2014,(12):47~49. [2] Wilson J S,著,林龙信,邓彬,张鼎,等译.传感器技术手册[M].北京:人民邮电出版社,2009:394~415. [3] 丁磊,简芳,邓杰航,等.基于FPGA的∑-Δ型模数转换器的仿真研究[J].计算机仿真,2013,30(8):208~211. [4] 王兆滨,马义德,孙文恒,等.MSP430系列单片机原理与工程设计实践[M].北京:清华大学出版社,2014. [5] 刘泽祥,李媛.现场总线技术[M].北京:机械工业出版社,2011. 参考文献著录规范 [书] 编号 著者名.书名[M].版本.出版地:出版者,出版年:页码. [期刊] 编号 著者名.题(篇)名[J].刊名,出版年,卷号(期号): 页码. [论文集] 编号 著者名.题(篇)名[C].整本文献的编者ed(多编者用eds)(编).文集名.出版地:出版者,出版年:页码. [学位论文] 编号 著者名.题(篇)名[D].保存地:学位授予单位,年. [专利文献] 编号 专利申请者名.专利题名[P].专利国别:专利号,出版日期. 注:①著者姓名应列全(3个以上的只列3个,并在第3个著者名后加“等”); ②国外作者名应将“姓”排前,“名”排后。 DesignofDigitalCurrent-loopTransmitterforRTD TONG Xin-jian, JIANG Guo-dong (CollegeofEnergyandElectricalEngineering,NanjingInstituteofIndustryandTechnology,Nanjing210046,China) Considering the fact that measurement precision of 4-20mA current-loop transmitter can’t satisfy the industrial requirements, a new-type low power consumption IC device which boasting of static working current less than 4mA was adopted to design a RTD digital current-loop transmitter; and its temperature-measuring principle, overall scheme, hardware circuit and software flow chart were presented. Experimental results shows that, this RTD digital current-loop transmitter can satisfy the requirements of industrial measurement and in specific temperature scope, through the system error compensation, the RTD measurement error can be less than 0.1℃ as required of the high-precsion and low-power temperature measurement. current-loop transmitter, RTD, digital signal, IC, error compensation 2015-12-21(修改稿) 江苏高校品牌专业建设工程项目(PPZY2015B189) TH862+.1 A 1000-3932(2016)07-0680-05

2 RTD数字电流环变送器总体方案

3 硬件电路部分

4 软件部分

5 测试结果

6 结束语