渗铝不锈钢钢管酸洗钝化液及其工艺研究*

周永莉,鲁金涛,黄锦阳,杨 珍,乐 明,2,谷月峰

(1.西安热工研究院有限公司国家能源清洁高效火力发电技术研究中心,陕西 西安 710032;2.西安工业大学,陕西 西安 710032)

渗铝不锈钢钢管酸洗钝化液及其工艺研究*

周永莉1,鲁金涛1,黄锦阳1,杨珍1,乐明1,2,谷月峰1

(1.西安热工研究院有限公司国家能源清洁高效火力发电技术研究中心,陕西 西安 710032;2.西安工业大学,陕西 西安 710032)

以硝酸、氢氟酸、硫酸、盐酸、缓蚀剂、添加剂作为调整对象,进行正交优化试验,通过目视法评定酸洗钝化质量,优化酸洗钝化液的合适配比,并且研究在不同酸洗钝化时间下不锈钢钢管渗铝涂层的厚度变化情况。结果表明:含有硝酸10%、氢氟酸5%、盐酸5%、硫酸5%、缓蚀剂0.75%、添加剂0.5%的酸洗钝化液酸洗钝化效果良好;酸洗钝化2min就能在快速有效地去除氧化皮的同时保持渗层的完整性;酸洗钝化30min后涂层剩余厚度仍大于20μm且渗铝涂层均匀、致密,不锈钢钢管表面色泽明丽、平整光滑。

锅炉用钢管;不锈钢;渗铝;正交试验;酸洗;钝化;研究

为满足更高参数超(超)临界火电机组复杂、苛刻的服役工况,锅炉过/再热器合金在更高温度下的抗蒸汽氧化性能需要进一步验证和改进[1]。文献[2]的研究结果表明,铝化物涂层技术可显著提高基体合金抗高温氧化性能,为现役耐热钢材料在更高的蒸汽参数机组(600~650℃)上继续使用提供了新途径;但是,在铝化物涂层的制备过程及后续热处理过程中,管道表面会形成一层黑色氧化皮。去除表面改性层上的这些氧化皮对防止渗铝不锈钢表面腐蚀,发挥表面涂层优异性能,保持不锈钢表面光洁美观,延长涂层包覆不锈钢的使用寿命十分必要。

目前,不少学者对304、PH15-5、0Cr18Ni9等不锈钢的酸洗、钝化工艺和其性能进行了研究[3-5],对厚板不锈钢、不锈钢容器、电厂奥氏体不锈钢设备的表面酸洗及钝化进行了分析[6-8]。通常,不锈钢管件的酸洗与钝化是分开进行的,操作工艺复杂,效率较低;另外,酸洗、钝化操作过程中产生的酸雾会直接影响操作人员的健康,对环境也会造成一定的污染[9-10]。目前,对渗铝不锈钢钢管的酸洗钝化还未见报道。

本文通过正交试验法研究了在不同酸洗钝化液配比和酸洗时间条件下渗铝涂层的厚度变化情况,通过采用目视法评定酸洗钝化质量,优化出了适合渗铝不锈钢钢管的酸洗钝化液及酸洗钝化方法。该技术工艺简单,成本低廉,对人体、环境无危害。

1 试验材料与方法

1.1试验材料

基体材料为现役锅炉过/再热器用Super 304H不锈钢,切割试样尺寸为:10 mm×8 mm×3 mm。利用粉末包埋工艺制备渗铝涂层。酸洗钝化试验所需试剂有:硫酸、硝酸、盐酸、氢氟酸、六次甲基四胺(缓蚀剂)、乙辛基酚聚氧乙烯(添加剂,OP-10)等,纯度级别均为分析纯。其中,硫酸浓度为98%、硝酸浓度为65%~68%、氢氟酸浓度为45%、盐酸浓度为36%~38%。

1.2研究方法

1.2.1正交试验优化设计

用正交试验设计优化酸洗钝化液配方,选硝酸、氢氟酸、硫酸、盐酸、缓蚀剂、OP-10作为调整对象,进行6因素3水平的正交试验。对酸洗钝化液配方进行优化时选取的正交试验条件见表1。

表1 对酸洗钝化液配方进行优化时选取的正交试验条件(质量分数)%

1.2.2酸洗钝化

首先根据正交试验安排表配制酸洗钝化液,再对渗铝不锈钢试样依次进行酸洗钝化。将渗铝不锈钢试样放入丙酮溶液中,配合超声波清洗仪清除表面杂质及除油;对预处理后的试样用清水冲洗干净后,然后放入配制好的酸洗钝化液中酸洗钝化30 min,酸洗钝化过程中对溶液适当搅拌。酸洗钝化结束后,将试样取出并清洗烘干,为后续试验做准备。

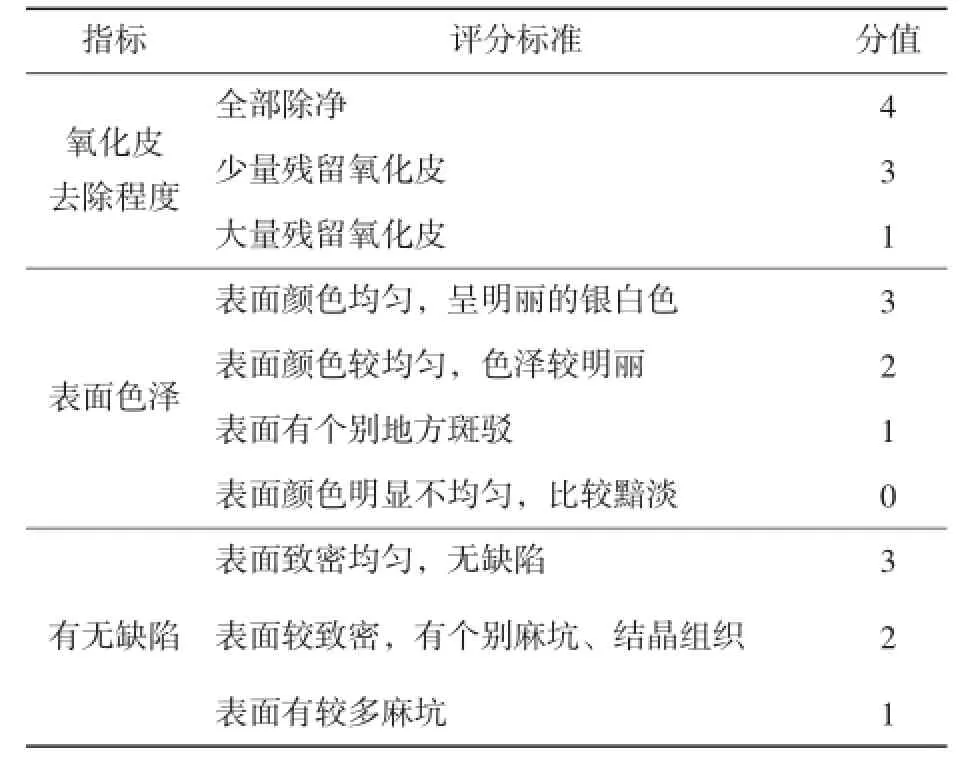

1.2.3评价标准

酸洗钝化结束后,采用目视法,从试样的完整性、色泽、致密性方面评定试样外观质量,并给出相应的评分。试样外观质量目视法评分标准见表2。试验过程中3人对结果进行评定后取平均值。利用莱卡显微镜对渗铝涂层的截面形貌进行观察分析,得到在不同酸洗钝化时间后渗铝涂层的厚度变化情况。

2 结果与分析

2.1正交试验优化结果

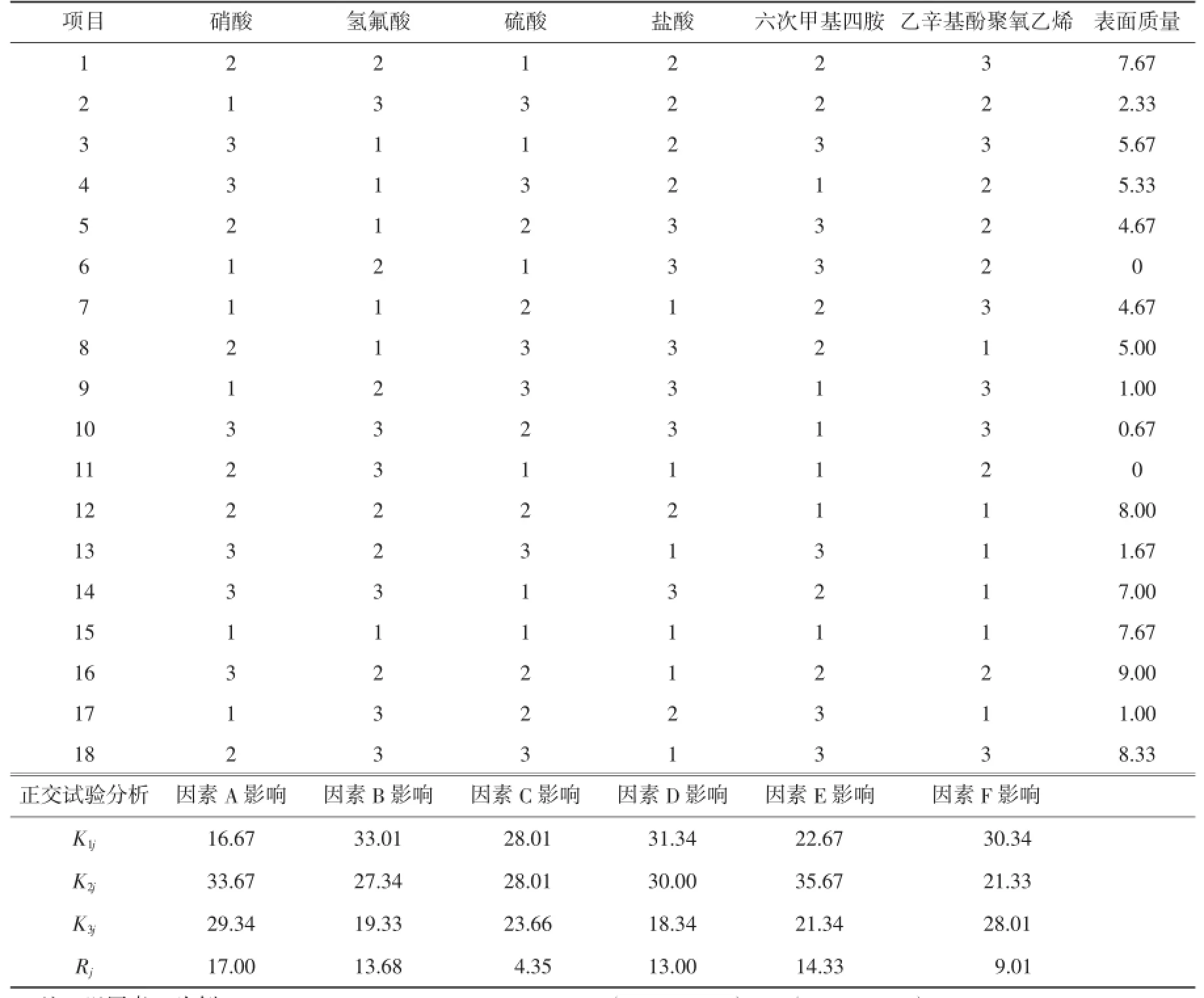

图1所示为试样在酸洗钝化30 min后的表面宏观形貌,分别对其按照表2的评定标准进行评价打分,然后计算每一列相同位级考核指标数值之和Kij及各因素不同位级考核指标的极差Rj,正交试验分析结果见表3。

表2 试样外观质量目视法评分标准

图1 试样在酸洗钝化30m in后的表面宏观形貌

表3 正交试验分析结果

通过计算各因素不同位级考核指标的极差Rj[11],得出各因素对考核指标影响主次顺序为:硝酸∧六次甲基四胺∧氢氟酸∧盐酸∧乙辛基酚聚氧乙烯∧硫酸;在4种酸中,硝酸影响最大,氢氟酸次之,硫酸影响最小。由K1j、K2j、K3j可以看出各因素较优位级组合为:A2B1C1D1E2F1或者A2B1C2D1E2F1;从经济性考虑来说,选择A2B1C1D1E2F1。因此,试验范围内,当硝酸、氢氟酸、硫酸、盐酸、六次甲基四胺、乙辛基酚聚氧乙烯质量分数依次为10%、5%、5%、5%、0.75%、0.5%时,酸洗钝化液具有良好的酸洗钝化效果,可以得到优良的表面质量。

2.2不同酸洗钝化时间对渗铝涂层的影响

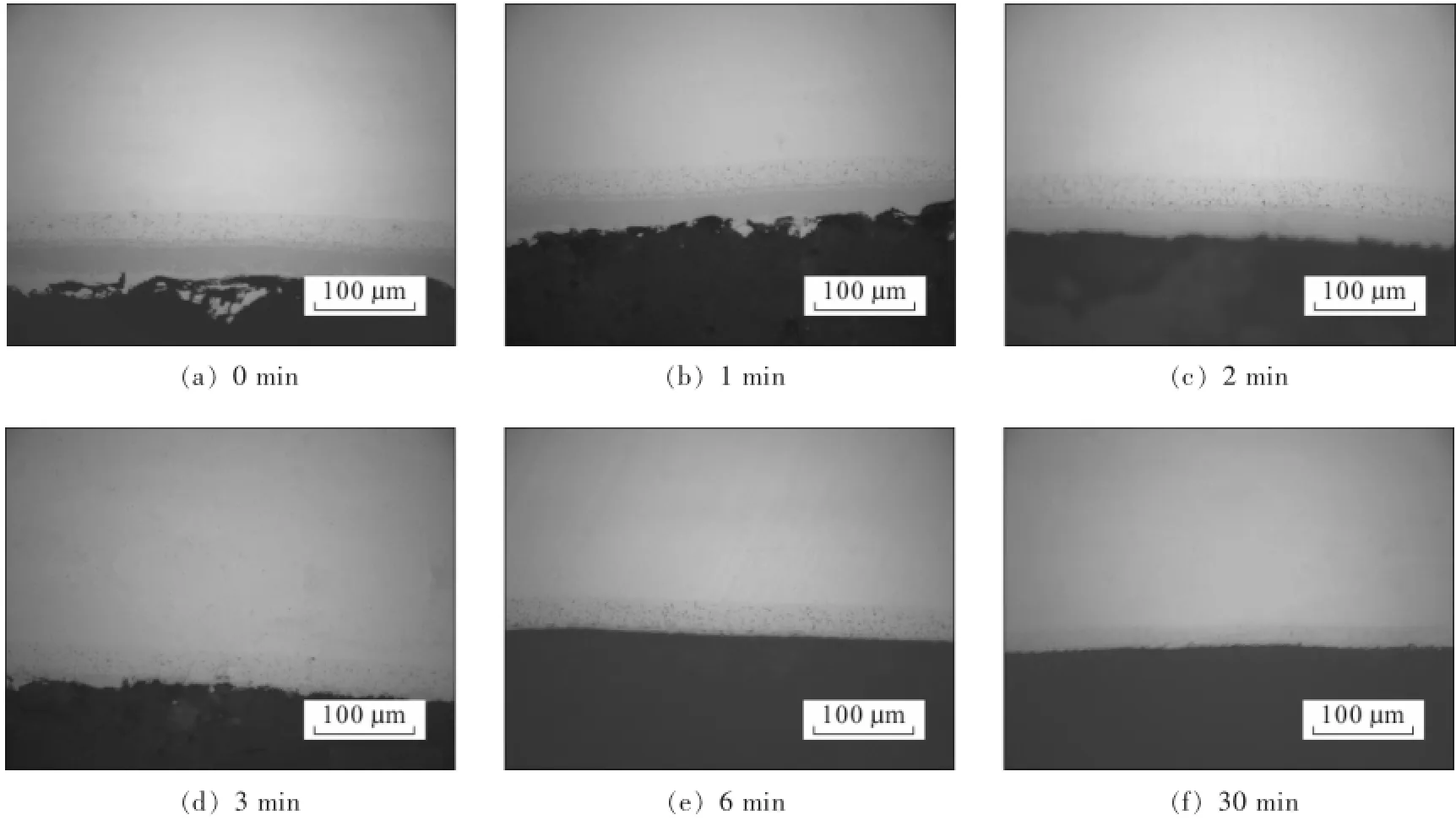

首先,试样在优化配比酸洗钝化液中,经1,2,3,6,30 min不同时间的酸洗钝化;随后,对酸洗钝化后的试样截面进行显微观察。试样在优化配比溶液中经不同时间酸洗钝化后的微观截面形貌如图2所示。从图2可以看出:酸洗钝化前渗铝涂层由氧化皮层、内层和外层3层组成;在不同酸洗钝化时间下,渗铝涂层的厚度不同。对不同时间下渗铝涂层的厚度(内层+外层)进行测量,得到0,1,2,3,6,30min不同时间下所对应的渗铝涂层厚度分别为:62.5,62.5,60.0,37.5,36.0,18.0 μm。从图2还可以看出:在酸洗钝化时间为2min左右时,能够快速有效去除渗铝不锈钢钢管表面的氧化皮,对渗铝涂层内层、外层均不造成破坏;随着时间继续延长,渗铝涂层的外层逐渐溶解消失,当酸洗钝化时间为3min时,渗铝涂层最外一层几乎被酸洗溶解完;当酸洗钝化时间延长至6 min时,渗铝涂层的第一层完全溶解,随着酸洗钝化时间延长,渗铝涂层的内层开始被酸洗溶解,但是腐蚀溶解速度较慢;当酸洗钝化时间延长至30 min时,渗铝涂层内层继续溶解,相对于酸洗钝化时间6 min时的渗铝涂层厚度减半,相同时间内渗铝涂层内层厚度溶解较外层少,这也可以说明渗铝涂层内层的耐蚀性高于外层。相关试验也发现渗铝涂层的外层性能较差;因此,建议在优化酸洗钝化液配比下,将渗铝不锈钢钢管酸洗钝化时间控制在30 min左右时得到的渗铝涂层可满足使用条件。

图2 试样在优化配比溶液中经不同时间酸洗钝化后的微观截面形貌

渗铝涂层的外层由FeAl3相和Fe2Al5相形成,内层主要是由FeAl相、少量FeAl3和Fe2Al5相形成,且外层铝含量大于内层[12-14]。氧化皮主要是由Fe、Al元素在高温下氧化形成的产物,在酸洗钝化过程中首先被酸液溶解去除,发生如下反应:

FeO+2H+=Fe2++H2O

Fe2O3+6H+=2Fe3++3H2O

Fe3O4+8H+=Fe2++2Fe3++4H2O

Al2O3+6H+=2Al3++3H2O

奥氏体不锈钢属于Fe-Cr-Ni合金,渗铝工艺完成后,渗铝涂层内层存在一个互扩散区;因此含有一定量的Cr、Ni元素。氧化皮去除后,在酸洗钝化液作用下渗铝涂层首先被酸洗溶解掉一定厚度的渗铝涂层,发生Fe→Fe2+、Cr→Cr3++3e-、Ni→Ni2++2e-、Al→Al3++3e-;再在氧化剂作用下发生钝化,酸洗钝化同时进行[15]。因此,在合适的酸洗钝化液下,需控制好酸洗钝化时间得到所需渗铝涂层厚度以及良好的钝化效果。

2.3具体实施应用

将待处理渗铝不锈钢试样预处理后取出进行水洗,然后在室温下放置到优化的渗铝不锈钢钢管的酸洗钝化剂中酸洗钝化30 min,酸洗钝化过程中适当搅拌,酸洗钝化结束后取出渗铝不锈钢钢管,水洗后烘干,完成渗铝不锈钢钢管的酸洗钝化。渗铝不锈钢钢管在优化配比溶液中酸洗钝化30 min前后的宏观形貌如图3所示。从图3可以看出:渗铝不锈钢钢管外表面色泽明丽、平整光滑,去除氧化皮彻底;没有点蚀和过洗现象,钝化效果良好。

图3 渗铝不锈钢钢管在优化配比溶液中酸洗钝化30min前后的宏观形貌

渗铝不锈钢钢管在优化配比溶液中酸洗钝化30 min后的微观截面形貌如图4所示。从图4可以看出:酸洗钝化后渗铝涂层均匀、致密,厚度为20μm左右。总的来说,优化的酸洗钝化液能够快速有效去除渗铝不锈钢钢管内外表面的氧化皮,使管件表面色泽明丽,易于形成优良的钝化膜,有利于提高不锈钢钢管的外观质量与性能,同时不破坏渗铝涂层结构,可应用于铁素体、马氏体及奥氏体等各类渗铝不锈钢钢管的酸洗钝化。

图4 渗铝不锈钢钢管在优化配比溶液中酸洗钝化30min后的微观截面形貌

3 结 论

(1)试验范围内,当酸洗钝化液组成为10%硝酸、5%氢氟酸、5%盐酸、5%硫酸、0.75%六次甲基四胺、0.5%乙辛基酚聚氧乙烯时,具有良好的酸洗钝化效果,可以得到优良的表面质量。

(2)不锈钢试样在优化配比溶液中酸洗钝化2 min后,能够快速有效去除渗铝不锈钢钢管表面氧化皮,同时不破坏渗铝涂层结构,涂层厚度为60 μm左右。

(3)利用优化酸洗钝化液对不锈钢管件酸洗钝化30 min后,不锈钢钢管外表面色泽明丽、平整光滑,去除氧化皮程度彻底;没有点蚀和过洗现象,钝化效果良好;酸洗钝化后渗铝涂层厚度均匀、致密,渗铝涂层厚度为20μm左右。

[1]鲁金涛,谷月峰.电站锅炉关键部件材料高温蒸汽氧化研究进展[J].中国腐蚀与防护学报,2014,34(1):19-26.

[2]Montero X,Galetz M C,Schütze M.Low-activity alu-! minide coatings for superalloys using a slurry process free of halide activators and chromates[J].Surface& Coatings Technology,2013,222(8):9-14.

[3]夏浩,周栋,丁毅,等.304不锈钢环保型酸洗钝化工艺及其性能研究[J].表面技术,2009,38(4):47-49.

[4]康书文.不锈钢酸洗、钝化工艺研究[J].材料保护,2003,36(6):43-44.

[5]陈胜利,郭和平,李玉生,等.酸洗对薄壁0Cr18Ni9不锈钢腐蚀的试验研究[J].失效分析与预防,2015,10(6):384-388.

[6]沈继刚,闫君.奥氏体不锈钢中厚板连续喷淋酸洗工艺浅析[J].宽厚板,2015,21(4):42-45.

[7]高安翔.不锈钢储罐内壁喷淋式酸洗钝化工艺[J].科技与企业,2015(17):228.

[8]杜彦礼,马宁,李宏波.核电厂奥氏体不锈钢设备的表面处理——酸洗钝化[J].科技信息,2011(11):460,835.

[9]迟守娟,黄守春.提高不锈钢设备表面质量的工艺研究[J].广州化工,2014,42(2):117-119.

[10]张颖.国内不锈钢酸洗技术[J].金属制品,2011,37(5):37-41.

[11]夏更寿.高自由基清除活性竹黄菌株液态发酵工艺的优化[J].浙江农业学报,2011,23(5):1017-1022.

[12]Agüero A lina,Camo Muelas Raul,Pastor Ana,et al. Long exposure steam oxidation testing and mechanical propertiesof slurry aluminide coatings for steam turbine components[J].Surface&Coatings Technology,2005,200(5/6):1219-1224.

[13]Agüero A,González V,GutiérrezM,etal.Comparison between field and laboratory steam oxidation testing on aluminide coatings on P92[J].Materials and Corrosion,2011,62(6):561-568.

[14]Agüero A,Muelas R,Gutiérrez M,et al.Cyclic oxidation and mechanical behaviour of slurry alum inide coatings for steam turbine components[J].Surface& Coatings Technology,2007,201(14):6253-6260.

[15]朱立群,李敏伟,王辉.不锈钢表面高温热处理氧化皮的常温去除机理研究[J].材料热处理学报,2007,28(4):116-121.

Research on Pickling Passivation So lution and Re lated Technology for Alum inized Stainless Steel Pipe

ZHOU Yongli1,LU Jintao1,HUANG Jinyang1,YANG Zhen1,LEMing1,2,GU Yuefeng1

(1.Xi’an Thermal Power Research Institute Co.,Ltd.,National Energy R&D Center of Clean and High-efficiency Fossil-fired Power Generation Technology,Xi’an 710032,China;2.Xi’an Technological University,Xi’an 710032,China)

With the elements to be ad justed,including nitric acid,hydrofluoric acid,sulfuric acid,hydrochloric acid,the corrosion inhibitor and the additive,the orthogonal test and the visualmethod are performed to evaluate the pickling passivation quality,optimize the passivation solution ratio,and observe the thickness changes of the aluminized layer of the stainless steel pipe as developed with different pickling passivation operation time.As a result,it is identified that the alum inized layer has a satisfactory pick ling passivation quality with the solution containing 10%nitric acid,5%hydrofluoric acid,5%hydrochloric acid,5%sulfuric acid,0.75%corrosion inhibitor and 0.5%additive.And with such solution to pickle the pipe for just 2minutes,oxide scale can be removed quickly and effectively without any damage to the aluminized layer,and after operation for 30 minutes,the aluminized layer thickness still remains as over 20μm,and the layer proper is uniform and dense,while the surface of stainless steel tube looks pretty smooth and bright.

boiler tube;stainless steel;aluminizing;orthogonal test;pickling;passivation;research

TG156.8+6!!

B!

1001-2311(2016)03-0068-05

*国家自然科学基金项目(51301130、51401163)、华能国际电力股份有限公司重点科技项目(HNKJ15-H04)

周永莉(1990-),女,硕士,主要从事材料的腐蚀防护、加工及表面改性工作。

(2016-02-01)