浅谈数控车实训教学中加工路线的确定

刘一波

摘 要:本文介绍了学生在数控车实训教学中进给路线的选择方法,同时也对数控车削中三种不同的退刀方式进行了对比。学生在实际车削加工中合理选择加工路线是提高加工效率、保证加工质量,降低成本的有效途径,从而进一步提高学生的实训技能。

关键词:数控车实训 加工路线 换刀点

学生在数控车实训过程中,为了更好地实现高效加工,必须进行合理地编制加工程序。为了进一步提高加工效率,学生在编程过程中要综合考虑刀具进给路线的选择,以及合理确定换刀点位置,以确保安全的情况下缩短换刀时间,从而提高实训项目的加工效率。

一、合理确定进给路线

在数控车实训教学中,学生通过粗车—半精车—精车的加工顺序,来逐步提高实训项目的加工精度。粗车是为了将工件表面上的大部分加工余量在较短的时间内加工完成,一方面是为了提高金属切除率,另一方面是为了使精车的加工余量更加均匀。此实训环节主要是让学生将所编制的加工程序能达到减少循环走刀次数,提高加工效率的目的,学生在对实训项目编程时应合理选择其走刀方式。在轴套类零件加工时,尽量选择轴向走刀、径向进刀的走刀路线,加工盘类零件时,尽量选择径向走刀、轴向进刀的走刀路线。

在实际车削加工中,为进一步提高加工效率,尽量缩短进给路线,减少加工时间。在保证加工安全的情况下,要合理地选择进刀点,避免空行程走刀路线的产生。

二、合理选择退刀路线

学生在零件车削加工过程中,为了确保刀具与工件发生碰撞,也要合理选择退刀路线。当零件切削加工结束后,刀具都是以G00快速移动方式返回到刀具的起始位置的。学生在选择退刀路线时应考虑以下两个方面:其一,保证加工安全,避免刀具在退刀过程中与工件发生碰撞;其二,缩短退刀时间,使刀具退刀的路线短,提高加工效率。

在数控车削实训过程中,由于每个实训项目所要加工的部位各不相同,所以退刀路线也随之不同。数控车床通常选用以下三种退刀路线。

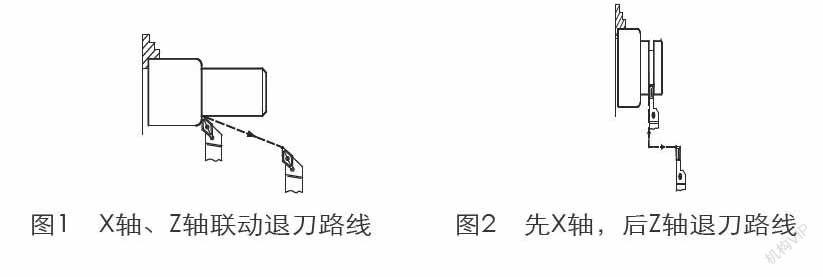

1.X轴、Z轴联动退刀路线

X轴、Z轴联动退刀路线,如图1所示。此种退刀路线行程短,这种退刀方式适合于加工圆柱表面时的退刀。学生在选用这种退刀方式时应注意,如果车削阶梯轴时,刀具应车出阶台部分后再进行退刀。

2.先X轴,后Z轴退刀路线

先X轴,后Y轴退刀路线,如图2所示。是指刀具先沿经X轴向退刀后,到达指定位置时再沿Z轴向退刀。此种退刀方式多应用于为外轮廓的切槽加工时的退刀。学生在编辑加工程序时,一定要注意要将切刀退出槽外后再进行Z轴退刀。

3.先Z轴,后X轴退刀路线

先Z轴,后X轴退刀路线的顺序与上一种退刀方式正好相反,使刀具退刀Z轴安全位置后,再退X轴,如图3所示。这种退刀方式应用于内孔的车削加工时的退刀。学生要保证编辑的程序Z轴方向退到安全距离后再退X轴方向。

三、合理确定换刀位置

此部分内容是学生在实训中必须要掌握的重点内容之一。设置数控车床刀具的换刀点是编制加工程序过程中必须考虑的问题,换刀点最安全的位置是换刀时刀架或刀盘上的任何刀具都不与工件或机床其他部件发生碰撞的位置。

学生往往会在编辑程序时忽略此问题,造成刀具与工件发生碰撞,对机床造成损坏。一般的,在单件小批量生产中,我们习惯把换刀点设置为一个固定点,其位置不随工件坐标系的位置改变而发生变化。换刀点的轴向位置由刀架上轴向伸出最长的刀具(如内孔镗刀、钻头等)决定,换刀点的径向位置则由刀架上径向伸出最长的刀具(如外圆车刀、切槽刀等)决定。

在大批量生产中,为了提高生产效率,减少机床空行程时间,降低机床导轨面磨损,有时候可以不设置固定的换刀点,每把刀各有各的换刀位置。这时,编制和调试换刀部分的程序应该遵循两个原则。

(1)确保换刀时刀具不与工件发生碰撞。

(2)力求最短的换刀路线,即所谓的“跟随式换刀”。

学生在实训过程中要严格遵守换刀点设定原则,确保实训加工安全。

四、小结

学生在实训加工中首先要合理地确定加工路线,其次要考虑数值计算要简单,走刀路线尽量短以及换刀位置合理等方面。合理地选择加工路线对保证实训项目加工精度和表面粗糙度,以及充分发挥数控车床的加工效率十分重要,从而也进一步提高了学生的实训技能。

参考文献:

[1]罗继红.浅谈数控车削加工技巧[J].新课程(下), 2013(5).

[2]胡小波.浅谈数控车床加工程序的编制[J].装备制造技术,2007(11).

(作者单位:辽宁轨道交通职业学院)