海对海定向钻固定式操作平台的应用可行性分析

张 翼, 史 睿, 钟文军, 孙国民, 吕旭鹏

(1.中海石油(中国)有限公司上海分公司, 上海 200050; 2.海洋石油工程股份有限公司, 天津 300451)

海对海定向钻固定式操作平台的应用可行性分析

张 翼1, 史 睿2, 钟文军2, 孙国民2, 吕旭鹏1

(1.中海石油(中国)有限公司上海分公司, 上海 200050; 2.海洋石油工程股份有限公司, 天津 300451)

基于潜在的海管定向钻海对海穿越项目,使用SACS软件对海对海定向钻固定式操作平台的应用可行性进行分析。采用静力分析方法,并使用API- RP- 2A规范对平台结构杆件、节点、桩强度、桩基承载力等进行校核。结果表明,固定式操作平台用于海对海定向钻施工在技术上是可行的,在回拖力较大的情况下,较自升式操作平台有一定优势。

海对海定向钻;固定式操作平台;SACS软件;回拖力

0 引言

海底管道是海上油气输送的主要方式,其建设日益增多,管道的敷设环境也越来越复杂,需要经过繁忙的航道、已建管道、光缆等无法直挖的施工地段。因此,水平定向钻穿越技术正作为一种新颖的管道非开挖技术,并逐渐拓展到海洋工程领域。和传统开挖铺管法相比,水平定向钻对环境影响小,并能节省大量施工费用[1]。

目前,国内还未有成功的海对海定向钻穿越(指穿越的入土点和出土点均在海上,需借助海上施工资源来完成的穿越项目)施工案例,而国际上通常采用自升式平台作为定向钻机的锚固及施工平台。自升式平台相对于固定式平台具有水深适应性强、可移动、施工便捷等优点。但随着穿越管道直径的增大,穿越长度的增加,回拖力也随之增大,较小规模的自升式平台在抗滑移和抗倾覆方面已不能满足要求。这就需要使用较大规模的自升式平台,或通过外部结构辅助来提升其抗滑移和抗倾覆的能力,例如:双自升式平台串联、推力架辅助等方案。在此类情况下,固定式平台的优势将显现出来。

基于此种考虑,以潜在的定向钻海对海穿越项目为依托,使用SACS软件分析海对海定向钻固定式操作平台的应用可行性。

1 穿越工程概述

1.1 水深与水位

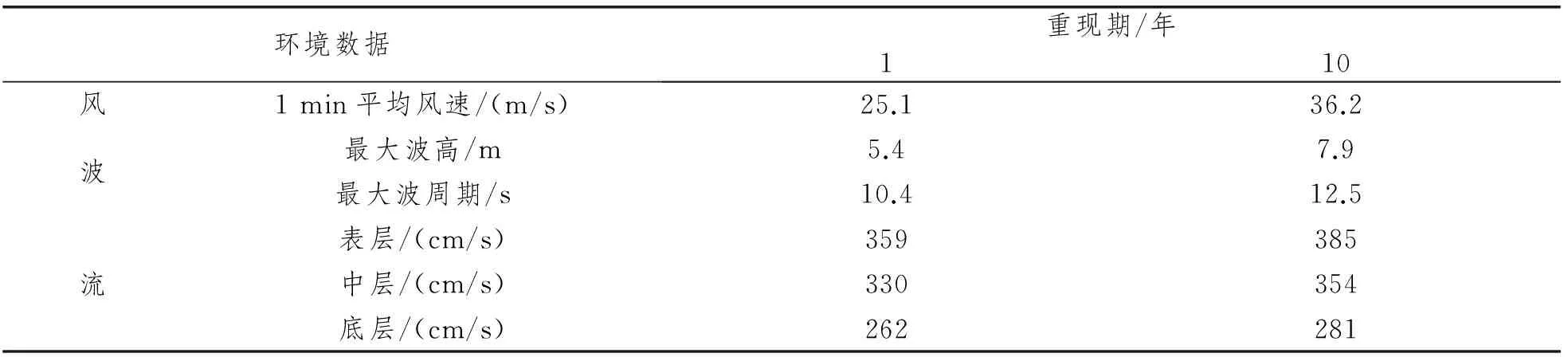

平台场址平均水深12.9 m(相对于海图基准面),设计水位见表1。

表1 设计水位

1.2 海况设计条件

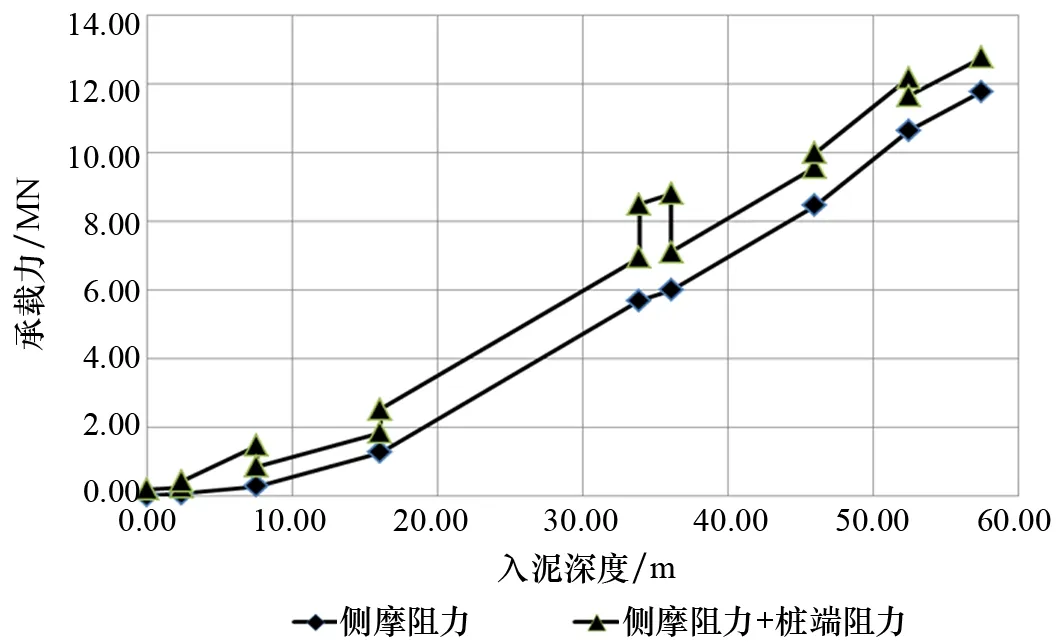

风、浪、流设计主极值见表2。

表2 风、波、流主极值

1.3 土壤地质条件

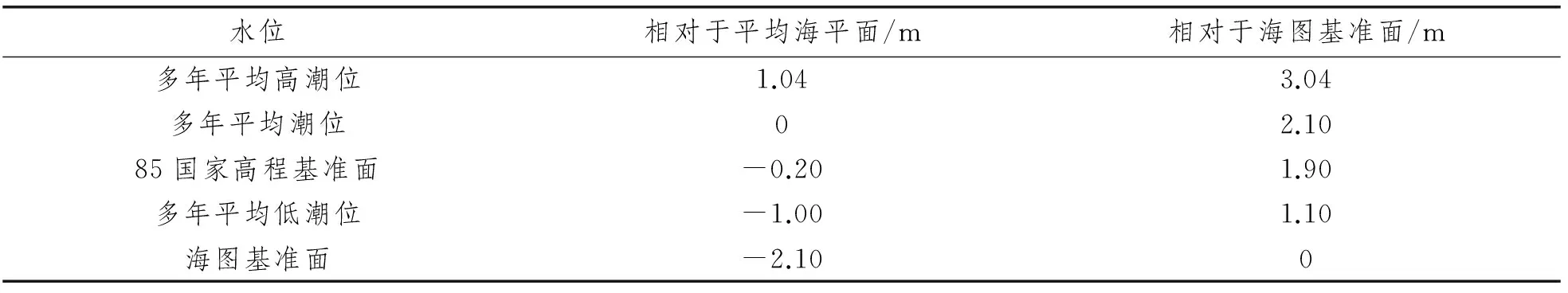

穿越场址表层为冲填土,中部含大量腐殖质,较深层土主要为粉砂或淤泥质粘土,含少量腐殖质。土壤承载力曲线如图1所示。

图1 土壤承载力曲线(桩径1 372 mm)

2 固定式操作平台结构设计和施工方案确定

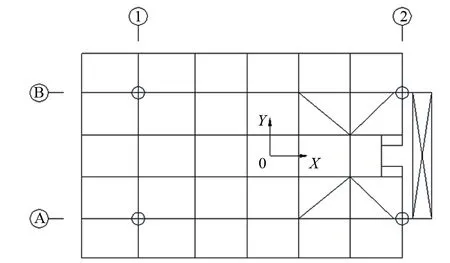

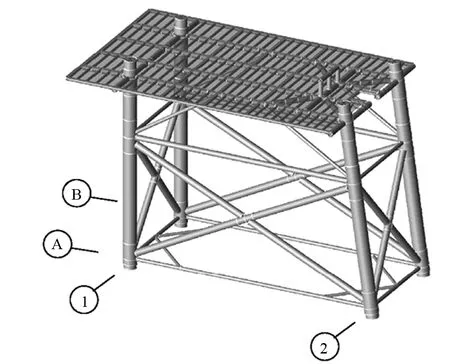

图2 模型坐标系统

图3 SACS模型

采用SACS(Structural Analysis Computer System)软件建模并进行结构分析,它是一款用于海洋平台及一般陆地结构工程设计的结构有限元分析软件。SACS软件包含有多个模块,能自动生成环境荷载,对结构杆件及管节点进行强度校核,还能根据输入的桩土文件对钢桩强度、桩基承载力进行分析。此外,这些校核均满足规范API-RP-2A(21版包含补充条款)[2]和AISC-89[3]的要求。

2.1 建立模型

SACS模型的坐标系统定义原则为:X轴指向平台东,与导管架A、B轴平行;Y轴指向平台北,与导管架1、2轴平行;Z轴竖直向上,且与重力方向相反; X、Y向0点位于结构工作点几何中心,Z向0点位于高程零点,如图2所示。

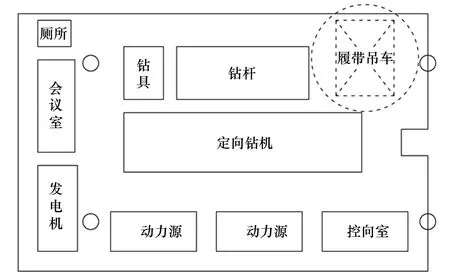

操作平台拟使用操作甲板和下部支撑结构一体式4腿桩基平台方案。操作甲板尺寸(5.5+25.5) m×(3.75+12+3.75) m,标高为+8.100 m,布置有定向钻机、动力源、控向室、发电机、工具箱、履带吊等设备。下部支撑结构采用4桩导管架结构形式,工作点标高为+7.795 m,尺寸为25.5 m×12 m,2轴主腿以1∶7沿正X向单斜,如图3所示。结构总高度约为22.295 m,轴A、B、1和2由一个“X”型支撑结构组成。支撑结构共有两个水平层,标高分别为:+1.0 m,-12.9 m。平台上有吊装吊点、防沉板、护栏、定向钻机锚固结构等附属结构。结构支撑钢桩直径为1 372 mm,入泥50 m。

平台结构模拟为三维空间刚架,所有对结构强度和刚度有较大影响的构件都进行了模拟。结构模型由256个节点、459个杆件和32块板组成,所有的结构构件均被模拟为线弹性单元,节点为刚性连接。钢桩为腿内桩,在标高+8.795 m处通过皇冠板与主腿连接,且不灌浆。非线性基础由SACS的PSI(Pile Structure Interaction Analysis)模块进行模拟,桩头节点被定义为“PILEHD”。

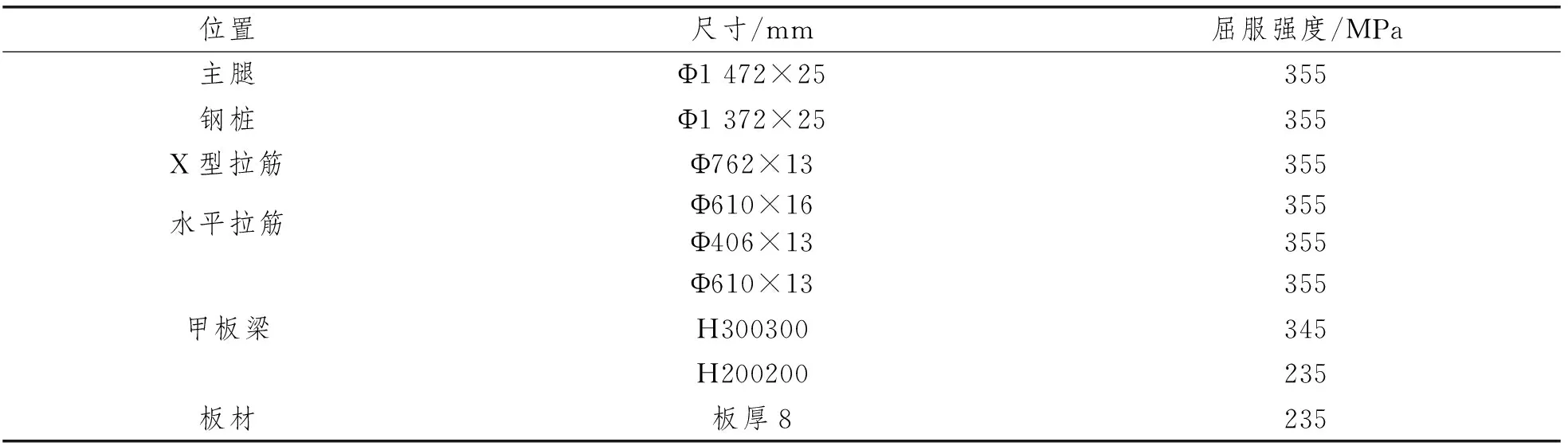

结构的主要杆件尺寸及材料属性见表3。

表3 结构杆件尺寸及材料属性

2.2 基本荷载

基本荷载包括重力荷载、环境荷载、钻机操作荷载等,荷载系数按API-RP-2A的规定选取。

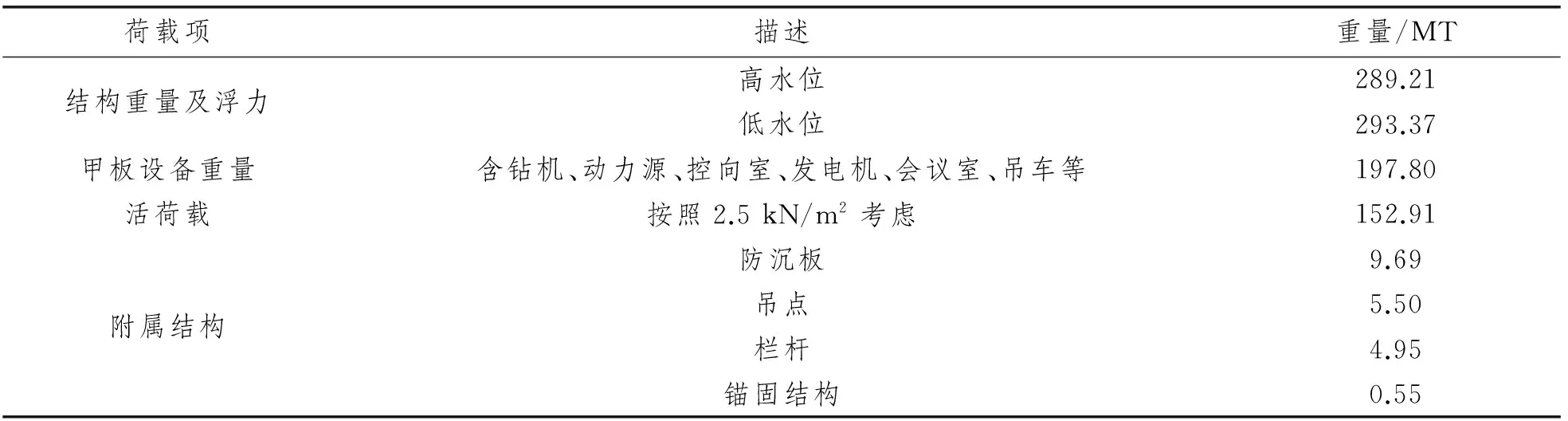

2.2.1 重力荷载

重力荷载包含:主结构和附属结构自重及相应浮力、操作甲板上的设备重量、散货堆载及其他活荷载等。模型中已模拟结构的自重和浮力由SACS程序自动计算,其他重力荷载通过点荷载或杆件荷载考虑。主结构及附属结构重量需要考虑10%的不确定系数,其中已模拟结构的重量通过修正密度的方式考虑,未模拟结构的重量通过荷载系数的方式考虑。模型中的重力荷载(含浮力)项目及重量见表4,甲板设备布置图如图4所示。

表4 重力荷载汇总

图4 甲板设备布置图

2.2.2 环境荷载

环境荷载包括风、波浪和海流。平台操作工况选取重现期为1年的全方向最大值的波、流和1 min平均风速进行组合,平台极端工况选取重现期为10年的全方向最大值的波、流和1 min平均风速进行组合。环境荷载考虑了8个作用方向,即:0°、45°、90°、135°、180°、225°、270°、315°。

环境荷载按API-RP-2A规定的方法,由SACS程序自动计算,与环境荷载有关的系数均按API-RP-2A的规定取值。

2.2.3 钻机操作荷载

定向钻机分钻进和回拖两种工作状态。钻进时,钻机反力与平台A轴平行并指向负X向,与水平面呈-5°夹角,最大反力按50 t考虑;回拖时,钻机反力与平台A轴平行并指向正X向,与水平面呈-5°夹角。最大回拖力分别按200 t和400 t考虑并进行方案对比。

2.3 荷载组合

平台重力荷载以及钻机操作荷载和8个方向的环境荷载分别进行组合并用于SACS静力分析,结构重量和环境荷载还需考虑高低水位。计算中各工况最大的水平力和竖向力见表5。

表5 重力荷载汇总

由表5可以看出:回拖力200 t和400 t时,平台设计均是由极端工况控制,且最大水平力和竖向力相差不大。因此,两种方案采用的下部支撑结构和桩基方案不会有差别。

再看操作工况,两种方案下的水平力相差近170 t,这主要是由回拖力的不同造成的,而回拖力是作用于甲板梁上。因此,200 t方案的甲板可以适当优化。

2.4 结构静力分析

分析采用容许应力方法,基本容许应力按API-RP-2A的规定确定。对于极端风暴条件,基本容许应力将放大原来的1.33倍。采用静力分析方法,对组合荷载作用下的平台结构杆件、节点、桩强度、桩基承载力等进行校核。

2.4.1 杆件强度校核结果

对结构杆件(包含钢桩)强度进行校核,校核结果见表6,校核结果显示杆件强度满足设计要求。

表6 杆件强度校核结果

2.4.2 节点校核结果

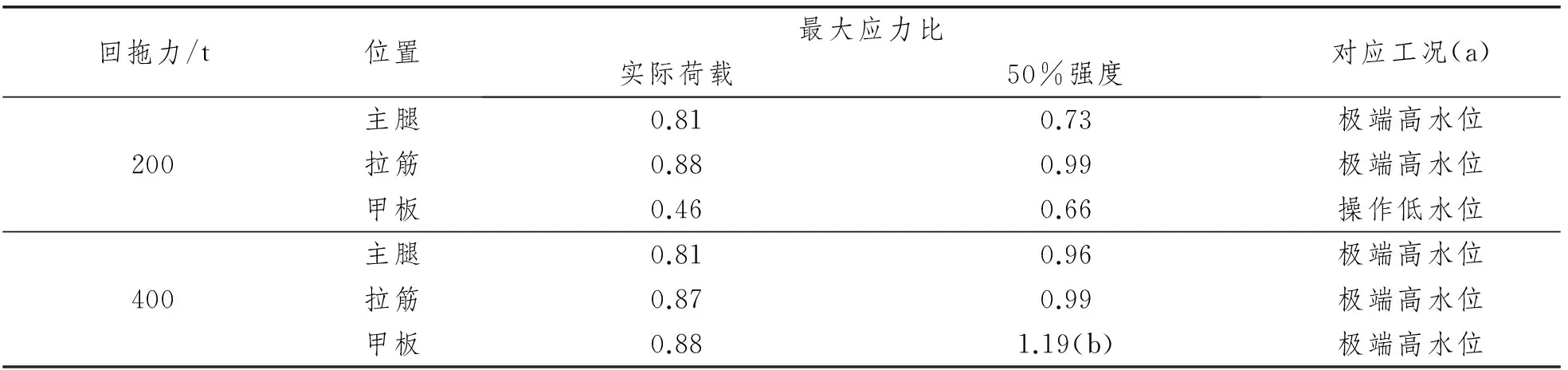

对管节点的校核分别考虑实际荷载需求和50%的撑杆强度需求,校核结果见表7。

表7 节点强度校核结果

注:(a) 为50%撑杆强度结果的对应工况;(b) 与钻机锚固结构相连的节点需要增加节点加强环。

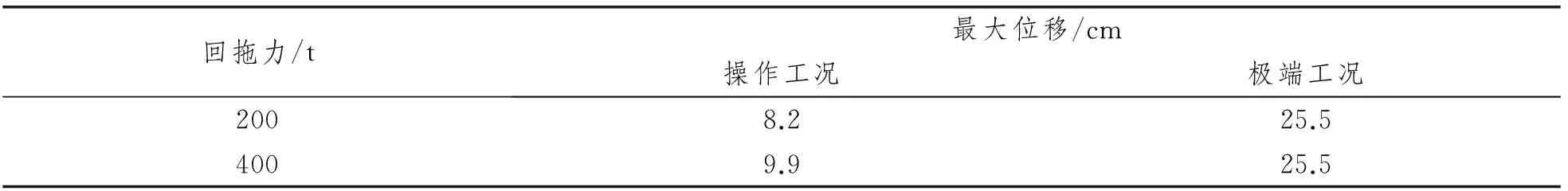

为评估固定式操作平台在环境荷载和回拖力的影响下,能否满足钻机正常操作精度,将平台最大节点位移汇总见表8。

表8 平台节点最大位移

从表8中的结果可以看出,操作工况下平台最大位移不到10 cm,可以满足钻井操作的精度要求。

2.4.3 桩基承载力校核结果

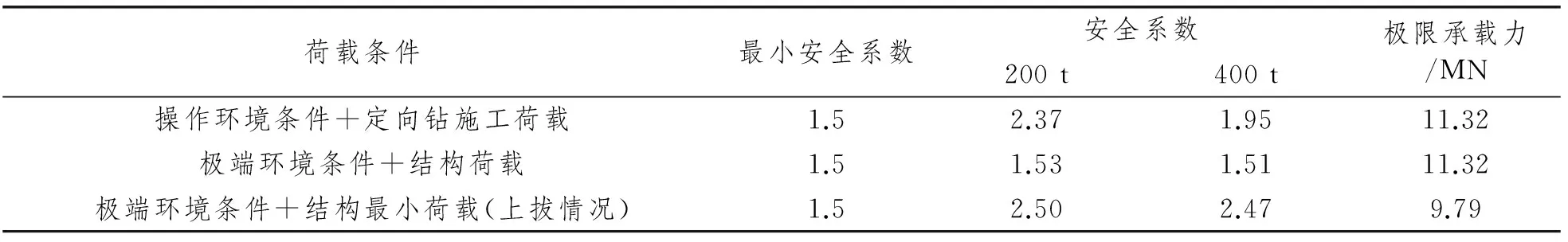

按API RP 2A的要求,桩的设计入泥深度应具备足够的能力,以承受最大的计算承载力和上拔力,且具有适当的安全系数,安全系数不应小于表9中的最小安全系数。

表9 承载力安全系数

2.5 施工方案

操作平台竖直建造,并保持竖直吊装装船,使用“1 000 t级”驳船运输平台和钢桩到现场。海上采取吊装就位,最大吊装重量345.6 t,施工船舶采用“400 t级”浮吊,打入4根主桩并安装各类附属构件。

3 平台弃置

定向钻施工结束后,平台需拆除。使用“1 000 t级”驳船和“600 t级”浮吊进行平台拆除并运回相应场地弃置或回收。平台拆除、弃置分以下几步进行:

(1) 钢桩内排泥作业

将内排泥设备下放到钢桩内部泥面附近;使用高压水泵注水;使用吸泥泵将泥浆抽出,直至泥面以下5 m时停止排泥;回收排泥设备。

(2) 钢桩内切割作业

将高压水内切割设备放到钢桩内部,直至设备到达预定切割位置;使用液压设备固定内切割设备;切割钢桩;回收内切割设备。

(3) 平台起吊作业

对导管架吊装吊点进行检验;对皇冠板处桩腿连接进行加固;使用“600 t级”浮吊将平台连同钢桩一同吊起并放置到“1 000 t级”驳船上。

(4) 平台弃置

焊接装船固定,将平台运输至预定场地并弃置。

4 结语

该文对海对海定向钻固定式操作平台的应用可行性进行分析,使用SACS软件对平台结构进行静力分析,并使用API-RP-2A规范对平台结构杆件、节点、桩强度、桩基承载力等进行校核。同时,给出了固定式平台的安装及弃置方案。结果表明:

(1) 固定式操作平台结构强度、平台位移、桩基承载力均能满足设计规范要求,用于海对海定向钻施工是可行的。

(2) 海对海定向钻施工周期短,一般为2~3个月,考虑到工程经济性,实际的海上施工窗口应选择在海况环境较好的月份。

(3) 固定式操作平台抵御恶劣海况能力较强,对回拖力的适应性较好,当回拖力有较大变化时(如回拖力由200 t提高到400 t),结构不需要做较大调整。

(4) 固定式操作平台适用于大口径管道、较长穿越距离下的海对海定向钻穿越。当管道回拖力较小时,应结合自升式平台的特点,进行工程技术性及经济性的综合考虑。

[1] 邹星, 贾旭, 尹刚乾. 海对海定向钻穿越技术研究[J]. 管道技术与设备, 2015,23(2):43-46,59.

[2] API-RP-2A.Planning, Designing, and Constructing Fixed Offshore Platforms-Working Stress Design 21st Edition; Errata and Supplement 3[S]. 2007.

[3] AISC-89. Specification for Structural Steel Buildings-Allowable Stress Design and Plastic Design[S]. 1989.

Research on Applicable Feasibility of Fixed Operation Platform Used to Sea-to-sea Directional Drilling

(1. CNOOC Co., Ltd, Shanghai Branch, Shanghai 200050, China; 2. Offshore Oil Engineering Co., Ltd, Tianjin 300451, China)

The SACS software is used to the research on applicable feasibility of fixed operation platform used to offshore pipeline sea-to-sea directional drilling. This research is based on the potential project. The structure of platform is analyzed by the method of static analysis, and the API RP 2A code is used to check structure members, joints, piles, bearing capacity of piles and so on. The research results show that the technology of using fixed platform to sea-to-sea directional drilling is feasible. In the case of large dragging force, the fixed platform has certain advantages compared with the jack-up platform.

sea-to-sea directional drilling; fixed operation platform; SACS software; dragging force

2016-06-05

张 翼(1978-),男,工程师。

1001-4500(2016)05-0067-06

P75

A