典型自升式钻井平台总装建造要点研究

李沁溢, 张宜群, 马曙光

(1.上海船舶工艺研究所, 上海 200032; 2.上海外高桥造船有限公司, 上海 200137)

典型自升式钻井平台总装建造要点研究

李沁溢1, 张宜群1, 马曙光2

(1.上海船舶工艺研究所, 上海 200032; 2.上海外高桥造船有限公司, 上海 200137)

对比分析了自升式钻井平台与一般民用船舶的主要差别,根据国内典型自升式钻井平台总装建造经验,分析了自升式钻井平台结构、系统等8个重要方面的内容。分别总结提炼了桩腿、悬臂梁、升降基础等关键结构的制造工艺流程和要点,阐述了主机、升降、钻井等主要系统的调试工作内容以及重量控制和精度控制的注意事项,为后续自升式平台高效建造提供技术参考。

自升式钻井平台;工艺流程;总装建造

0 引言

随着海洋油气开发发展日趋活跃,对于钻井装备的需求在过去的十年得到了快速增长,大量老式自升式平台淘汰。在亚洲浅水需求、挪威新需求以及墨西哥湾和中东需求的驱动下,自升式平台全球订单量在2013年增加了32座,这主要是由于新的市场投资者,如Landmark Drilling、Alliance Offshore Drilling和Oro Negro的支持。根据统计数据,65座钻井船将于2017年交付,建造活跃性使得全球钻井平台数量增加了40%。我国船厂抓住自升式钻井平台发展的机遇,2013年自升式平台接单量全球第一,并且具备了一定的技术基础和较强的制造实力,进入了快速发展阶段。根据克拉克松对手持订单的分析,2015年全球新建自升式钻井平台中大部分都将由中国船厂交付,中国船厂的这一领先地位也将持续至2016年。目前,国内建造企业缺乏对建造方案、工艺流程等的系统研究和优化,建造水平参差不齐。通过总结上海外高桥船厂建造JU2000自升式平台的经验,总结典型自升式钻井平台的总装要点和难点,并对关键结构制造、系统调试、重量控制及精度控制等要点进行分析说明,为后续自升式钻井平台高效建造提供技术参考。

1 自升式钻井平台与一般船舶建造的差异

船舶如同海上移动的仓库,而海洋工程装备如同海上的工厂。因此,自升式钻井平台与一般船舶在用途、功能、结构、系统、建造管理等方面存在明显差异,主要差别见表1。

表1 一般船舶与自升式钻井平台的主要差别

2 自升式钻井平台总装建造要点

2.1 自升式钻井平台建造要点概述

自升式钻井平台是一种由上部结构、桩腿及升降机构等组成的移动式钻井平台。当桩腿支承于海底、上部结构升起到水面以上一定高度时进行钻井作业,浮于水面时可拖航至另一作业地点。其建造要点为3个关键结构(桩腿、悬臂梁、升降基础)、3个主要系统(主机系统、升降系统、钻井系统)和2个重要控制(重量控制、精度控制)。

2.2 关键部位的制造工艺流程及要点

(1) 桩腿制造工艺流程及要点

典型的桩腿齿条和弦管材料一般为调质钢ASTM A517GR Q,A级超声波探伤检查,屈服极限为690 MPa,抗拉强度为790 MPa/930 MPa。桩腿是整个自升式平台最为重要的结构,精度要求很高,其制造工艺流程如图1、图2所示。

图1 桩腿制造示意图

图2 桩腿制造工艺流程

在桩腿制造过程中,需要进行尺寸检测。尺寸检测分为地样线尺寸检验、胎架尺寸检验、装配定位后(焊前)尺寸检验、焊接过程中尺寸检验、焊后尺寸检验等几个阶段,其精度要求很高。主弦管长度±4 mm;主弦管角度±0.25°;主弦管直线度(拱高)≤2.5 mm/28齿;齿条水平度≤2.6 mm/8.5 m;支撑管位置偏差±2 mm;桩腿小分段半宽±1.5 mm;主弦管中心线偏差±0.5 mm;小分段中心线偏差±1 mm。

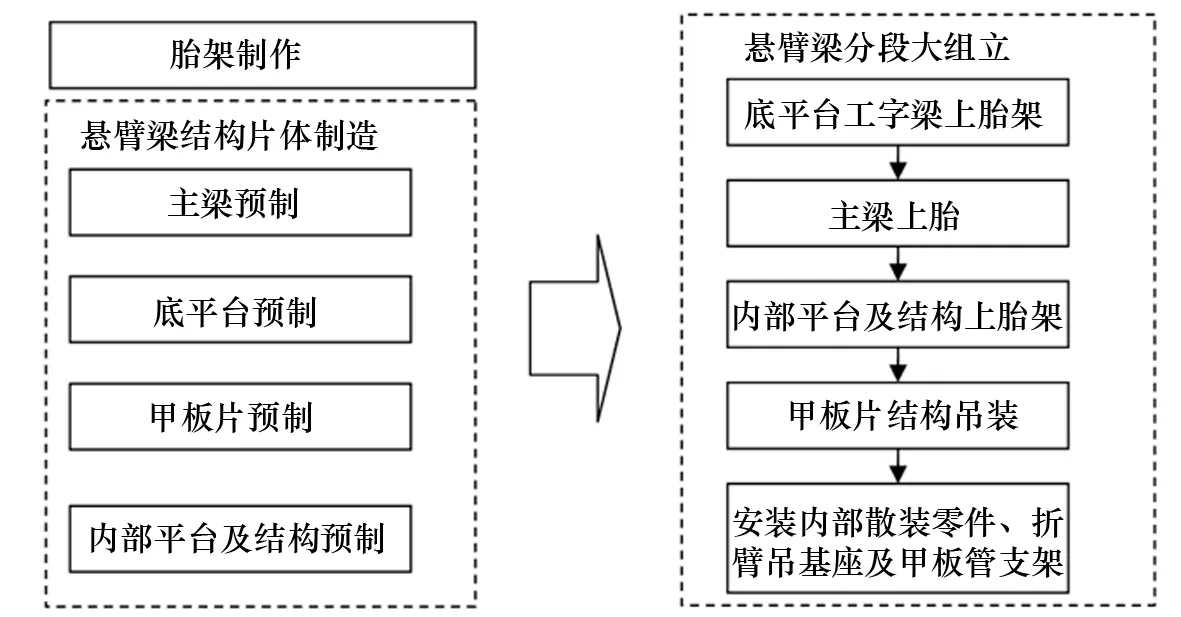

(2) 悬臂梁制造工艺流程及要点

悬臂梁位于平台艉部主甲板面,是钻塔、钻台、钻塔底座等的承载结构,它由两条主梁及连接主梁的平台和桁架组成。以JU2000型自升式钻井平台为例,悬臂梁主尺度为56.246 m×18.269 m×12.04 m,最大外伸22.86 m,钻台左右横向移动各4.57 m。其结构重量约为957.9 t,设备及舾装件重量约为664 t,精度要求很高,其制造工艺流程如图3、图4所示。

图3 悬臂梁制造示意图

图4 悬臂梁制造工艺流程

悬臂梁在完工尺寸上对精度要求相当高,长度方向的公差要求为±1.6 mm,宽度方向的公差要求为±3 mm,悬臂梁下滑道面板的宽度公差要求为+1.6 mm/-0.8 mm,面板宽度方向的翘曲度公差要求为±1.6 mm。悬臂梁整体的垂向变形不得大于1.6 mm/12 200 mm,总变形量不得大于5.7 mm。侧向变形不得大于3.3 mm/10 000 mm,总变形量不得大于11.3 mm。

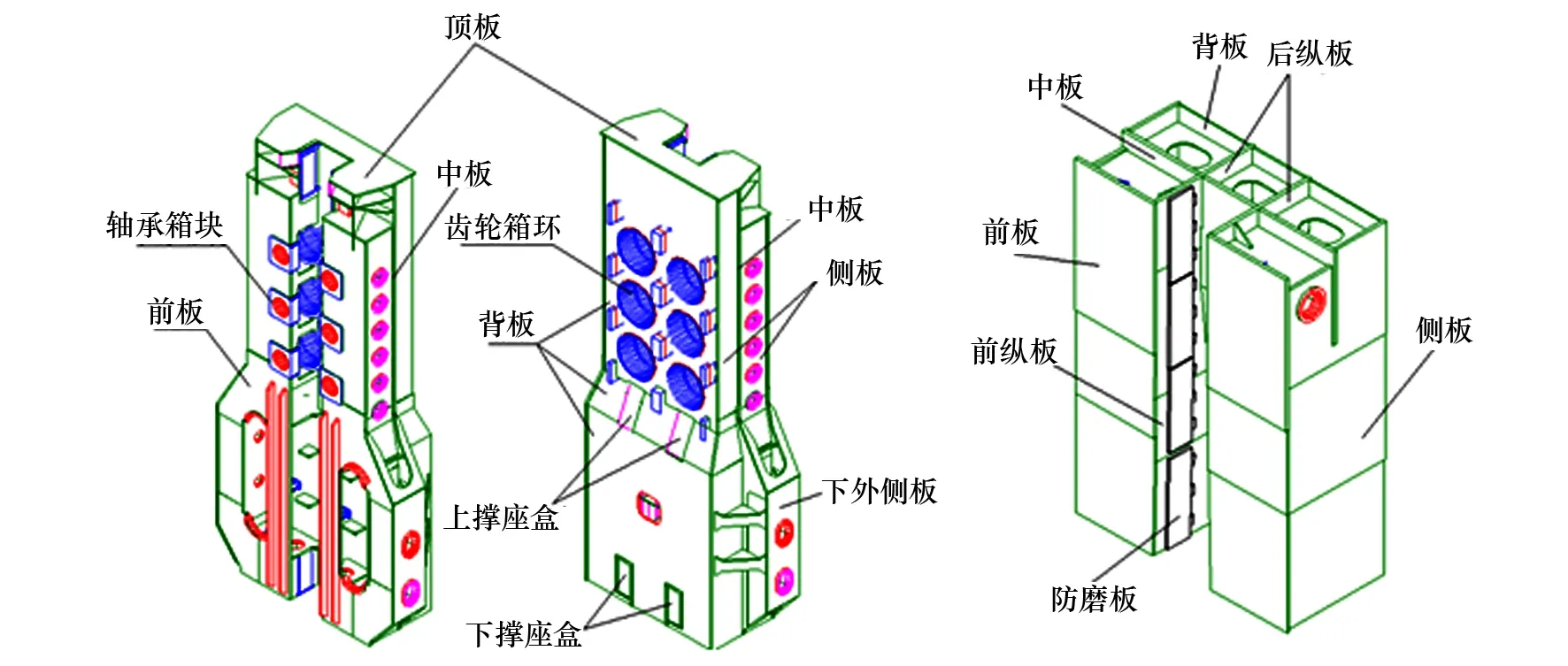

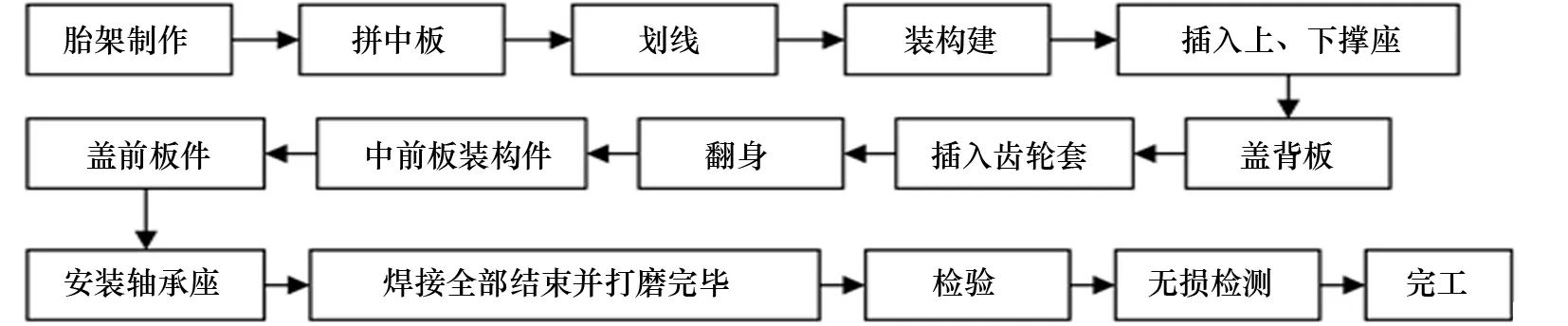

(3) 升降基础(Jack case)制造工艺流程及要点

一般自升式钻井平台的升降基础分布在三个围井内(见图5),每个围井有三套,全船共9套。升降基础在全船中起到至关重要的作用,负责提升、卡止、定位整个平台,是整个平台垂向移动以及准确定位的关键。它的结构特点:(1) 钢板厚、材质级别高和全熔焊范围广,致使焊接难度大;(2) 结构紧凑,以致施工空间狭小;(3) 由于升降基础建造要考虑机加工及机械设备安装,因此建造和安装精度要求特别高,其制造工艺流程如图6、图7所示。

图5 升降基础示意(左为上部,右为下滑道)

图6 上部升降基础制造工艺流程

图7 上下部升降基础制造工艺流程

上部升降基础的结构部分(不包括提升齿轮箱)重量约为82.6 t,基本建造顺序是以中板为基面在胎架上反造,随后安装中板与背板之间的构件,插入上、下撑座,再装配盖上背板,插入齿轮箱套。接着随后整体翻身,以背板为基面放置在调平的胎架上,再安装中板和前板之间的构件,盖上前板,安装好轴承座,完成整个上部升降基础的结构建造部分。

下滑道的结构部分重量约为33.5 t,其中EQ47板约10.3 t,主要集中在于上部升降基础相连接的部位,其他均为EH36板。外形尺寸约5.4 m×3.7 m×1.8 m。基本建造顺序为以中板为基面反造,定位装配后纵板,翻身之后以背板为基面定位在胎架上,装配背板与中板之间的构件。然后分片装配背板,插入侧板,定位前纵板,再插入侧板与前纵板之间的构件,最后盖上前板,完成整个下滑道的装配。

2.3 系统调试工作要点

(1) 主要系统概述

系统调试是自升式钻井平台项目中十分重要的一个环节,自升式钻井平台的系统调试主要包括主机系统调试、升降系统调试和钻井系统调试。

a) 主机系统主要有:主发电机燃油系统、主发电机起动空气系统、主发电机组排气系统、主发电机及就地控制系统等4个子系统。

b) 升降系统(以F&G公司为例)主要有:升降单元,包括电动马达与刹车(共54套);电力驱动系统,包括控制系统相位差及升降位置监测系统。

c) 钻井系统网络是一个集成了所有钻井控制点的神经系统,它可以通过司钻操作椅来控制和监视设备及钻井过程的状态。

(2) 系统调试主要工作要点

系统调试主要阶段基本相同,分为准备/预调试活动、解除保养、调试准备、调试活动等几个阶段,除了钻井系统调试活动阶段以外,全部由船厂组织完成。

a) 准备/预调试活动阶段主要工作:验证特定活动的机械完工,包括未完成工作;用于海上运输时保护设施的移除和设备保养解除;准备并完成部分试验;完成预调试试验记录。

b) 解除保养阶段主要工作:系统的维护和保养由调试组负责,直至交付业主/作业方;在操作试验前,检查所有设备,包括维护手册和保养清单;确保所有过渡锁具按照厂家指导移除;动力测试结束后,由调试组进行操作,并根据厂家和项目的维护、操作和保养程序要求对系统进行维护及/或者重新进行保养。

c) 调试准备阶段主要描述设备、子系统和系统操作试验准备工作,包括机械准备、电气准备、仪表准备。该部分内容按专业和阶段划分,每个人都可以单独抽出自己的那部分并独立于其它专业完成工作。当本部分中的每一项都完成时,应该检查并签字作为调试专业工程师或任命的代表认可的依据。

d) 调试活动阶段的系统责任工程师或其委托代表应确保采取必要的安全措施,确保所有工作按照项目施工许可程序进行。系统各部分以及相关的调试完工和检查记录,包括未完成的岸上工作都列在系统调试文件包中的调试完工系统状态报告中。主要工作内容如下:准备并完成本节所描述的试验;概述并满足船级社的检查要求;审阅调试完工/检验记录的CMS状态,确定海上调试的试验和再试验的范围;移交系统给船东和作业方。

2.4 重量控制工作要点

重量控制贯穿项目基本设计、详细设计、采购、建造的整个过程。重量控制的范围包括:供货商、分包商、船厂的施工部门,重量控制的主要工作如下:

(1) 设置全职或兼职的重量控制工程师,每月向船东提交重量控制报告。

(2) 确定重量控制的计划。

(3) 在不同的阶段确定适合的重量控制目标以及预计值。

(4) 确定适当的重量报告格式,并提交重量分布、重心、可变载荷的状态。

(5) 确定提供给各专业工程师的汇总数据(MTO、POR、图纸等)。

(6) 核实供货物资与设计重量不符的部分。

(7) 通过龙门吊核实分段重量。

(8) 出坞后通过吃水进行空船重量的测量。

(9) 通过倾斜试验对平台进行称重。

(10) 建立“预早报警系统”来报告潜在的设计变更对可变载荷和平台重心的影响。

2.5 精度控制工作要点

精度控制贯穿整个项目的管理过程,从设计、切割、加工、焊接、组装等都需进行精度控制,精度控制工作要点如下:

(1) 确定分段总体精度,预制公差。

(2) 确定主船体主尺度偏差。

(3) 为了保证分段制作的精度要求,对所有分段统一进行划线,以严格控制主要尺寸的精度,保证各主要尺寸的误差在标准要求的范围之内。对于平直分段,统一划线。

(4) 确定需要双面划线的范围,如所有基准网络线、舱壁板在相交位置上的安装线和附近的检查线、所有上胎板的板边检查线等。

(5) 划完网络线、边框线、余量线后,施工单位划内部构件安装线,进行交验通过后方可施工。

因此,控制无余量划线精度是保证分段制作精度和分段合拢顺序进行的前提。根据余量处理方案中的有关规定,划线时应考虑各个方向上补偿量的加放。在分段和总段装配完后,测量分段和总段的主要外形尺寸,严格掌握余量处理时机,避免提前或滞后处理而造成分段的精度不良或余量的切割不便。

3 应用效果

通过对JU2000型自升式钻井平台的研究,总结了桩腿、悬臂梁、升降基础等关键结构的工艺流程和制造要点,成功应用于外高桥造船厂CJ46-X100-D375FT型自升式钻井平台总装建造,并取得了较好应用效果如图8所示。

图8 CJ46自升式钻井平台上半潜驳船 4 结论

通过对比自升式钻井平台和一般民用船舶,总结了典型自升式钻井平台总装建造要点,得到如下结论:

(1) 自升式钻井平台与一般民用船舶主要区别在于用途不同,结构和系统复杂程度、建造材料、建造规范和标准、管理方式等明显不同,不能完全应用现代造船模式理论指导建造。

(2) 从外高桥造船厂建造自升式钻井平台应用效果看,实现了对CJ46型自升式钻井平台建造,对后续自升式钻井平台建造具有一定参考意义。

(3) 总结的典型自升式钻井平台总装建造要点,对于其他自升式平台,如自升式生活平台、自升式风电安装平台等,同样具有参考价值和指导意义。

[1] 陈宏, 李春祥. 自升式钻井平台的发展综述[J]. 中国海洋平台, 2007, 22(6):1-6.

[2] 张宜群, 宋友良. 典型海洋平台总装建造模式研究[J]. 中国海洋平台. 2014,29(2): 17-20.

[3] 高介祜, 郁照荣,温沼海,等. 现代造船工程[M]. 哈尔滨:哈尔滨工程大学出版社, 1998.

[4] 黄俊宏. 自升式平台桩腿的建造原则工艺分析[J]. 船舶工程, 2010,23(S1):15-17.

[5] 聂聪, 付鹏, 胡顺争,等. 浅谈自升式钻井平台升降系统的安装难点[C]. 2012年中国钢结构行业大会论文集, 2012.

The Key Points of General Construction of Typical Jack-up Drilling Units

LI Qin-yi1, ZHANG Yi-qun1, MA Shu-guang1

(1.Shanghai Shipbuilding Technology Research Institute, Shanghai 200032,China;2.Shanghai Waigaoqiao Shipbuilding Co., Ltd, Shanghai 200137, China)

The characters of jack-up drilling units were described, and the difference between ships and jack-up drilling units was analyzed. According to typical Jack-up drilling units' data accumulation, eight key aspects of Jack-up drilling unit construction were advanced. Then, it summarizes the construction technology of leg, cantilever and jack case was summarized, and the key points of main engine system, jacking system and drilling system, and illuminates weight control and precision control described, which are proposed as well as advices for general construction of jack-up drilling units.

jack-up drilling units; construction technology; general construction

2015-07-12

李沁溢(1984-),女,工程师。

1001-4500(2016)05-0012-06

P75

A