50MW燃气锅炉水冷壁爆管分析

王明庭 赵 斌 刘景新 王会权

(1.华北理工大学 唐山 063000)

(2.唐山市特种设备监督检验所 唐山 063000)

50MW燃气锅炉水冷壁爆管分析

王明庭1,2赵 斌1刘景新2王会权2

(1.华北理工大学 唐山 063000)

(2.唐山市特种设备监督检验所 唐山 063000)

两台50MW燃气机组锅炉新装投运一年后水冷壁管频繁发生爆管,爆口位置在高负荷区,爆口形貌呈“开窗式”破裂。通过资料查阅、宏观检查、金相分析、硬度测定、化学成分分析、扫描电镜等方法对水冷壁管进行分析,结果表明,垢下腐蚀和氢腐蚀是导致水冷壁管失效的直接原因,汽水品质差是造成水冷壁频繁爆管的根本原因,长期低负荷运行加剧了水冷壁管爆管的发生。

水冷壁管 爆管 垢下腐蚀 氢腐蚀

由于效益可观,近年来各企业纷纷上马自备电厂,配套的电站锅炉以大容量、高参类型为主。这些锅炉性能复杂,要求的管理技术难度大,而自备电厂管理相对落后、人员素质偏低,二者之间的矛盾导致自备电厂高参数锅炉频频发生水冷壁爆管事故。垢下腐蚀和氢腐蚀是导致高压及以上锅炉水冷壁失效的最主要原因。通过现象看本质,找出频繁爆管水冷壁失效的根本原因,指导电厂减少爆管事故,提高锅炉机组安全经济运行。

1 事故概况

某钢铁企业自备电厂,两台同型号220t/h的3#和4#电站锅炉分别于2012年4月、2012年8月新装后投入运行,在2013年12月至2014年7月时间里,两台锅炉先后多次发生水冷壁爆管事故。水冷壁规格φ60×5mm、材质20G。锅炉主蒸汽压力9.81MPa,主蒸汽温度540℃,燃料为高炉煤气,燃烧方式为前后墙对冲,减温器采用二级喷水减温,设计给水温度215℃,汽轮机型式为冷凝式,采用热力除氧,水处理装置为混床加反渗透,两台锅炉为同一水处理系统,除安装单位不同外,两台锅炉的配置均相同。

3#锅炉,2013年12月19日,四周水冷壁均有爆管;2014年06月17日:水冷壁左右侧墙各爆管1根,后墙爆管3根;2014年07月03日:水冷壁前墙爆管4根;爆口位置:相对一、二层燃烧器标高位置。

4#锅炉,2013年12月21日,水冷壁右侧墙爆管2根;2014年01月02日,水冷壁爆管25根;2014年04月18日,水冷壁前墙爆管1根;爆口位置:相对一、二层燃烧器标高位置。

2 事故分析

2.1 运行异常记录

查阅事故记录,该厂曾出现过频繁停电,而锅炉的辅助系统没有备用电源,致使锅炉出现非正常的紧急停炉。查阅上次外检报告显示,锅炉运行时水处理系统中除氧器运行温度为80℃左右,处于非正常状态。另外通过现场人员介绍,锅炉有长期低负荷运行情况,负荷基本保持额定负荷的50%以下的约半年,运行期间的记录表单不能提供,操作盘面的历史趋势只显示最近一个月的运行趋势。

2.2 宏观检查

在多次的爆管事故中,两台锅炉的爆口形貌和爆口位置类似。爆口位置处于燃烧器标高处至燃烧器上方2m左右范围内,属于炉膛热负荷高的密相区。爆口位置发生在管子向火侧,多数开口位置出现在管子与模式壁鳍片连接边缘部位的母材侧、沿着管子纵向、呈“开窗式”破裂,见图1。

图1 炉膛水冷壁现场取样外观与内表面

爆口边缘纵向或横向普遍伴有腐蚀凹坑,凹坑的大小、深度不一,腐蚀坑均发生在向火侧,背火侧未见明显的腐蚀坑。管子内表面呈红色,部分管壁可见结垢现象。爆口边缘未见明显减薄,呈脆性破坏性断裂,排除因短时过热失效;炉膛四周水冷壁管排排列整齐,未见异常变形,排除大面积缺水造成的爆管事故;宏观检查符合氢腐蚀形貌特征[1]。

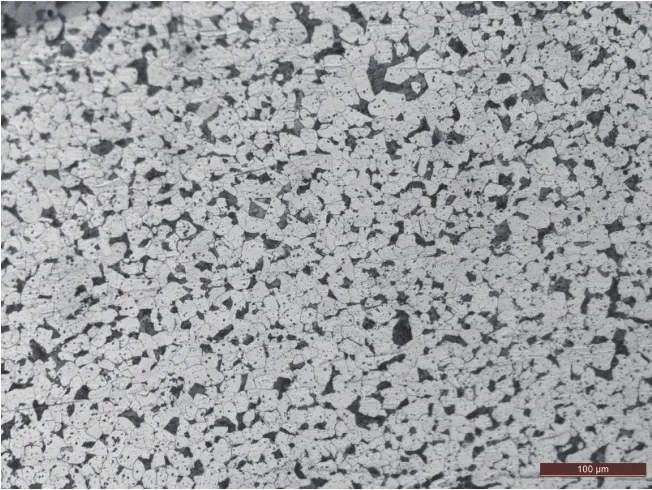

2.3 金相分析

通过对3#、4#炉爆管部位及临近爆管部位的外观完好的管子分别取样进行金相组织分析。临近爆口部位区域管材取样进行金相组织分析结果如图2所示,其晶界清晰,可见珠光体未见球化,晶粒度大小正常。可排除整体过热导致的失效爆管。

图2 临近爆口部位金相

对爆口最严重处截取试样进行金相组织分析,在爆口开裂处的宏观金相视野内,珠光体组织正常,未见球化现象,断裂处材料没有明显劣化,由此可判断为脆性断裂,如图3所示;纵、横断口边缘组织均发生了晶间损伤,且有延晶开裂现象。

图3 爆口开裂处金相

2.4 硬度测定

对取样管向火侧、背火侧管壁分别进行硬度测定。向火侧硬度值在135HB至152HB之间,背火侧硬度值在115HB至130HB之间,满足《火力发电厂金属技术监督规程》20#钢硬度值的控制范围为106~159HB的要求。由硬度测定可知,水冷壁管材质硬度正常,与金相检验检测结果一致。

2.5 化学成分分析

依据GB 5310—2008标准,对取样管进行化学成分分析,结果符合标准要求,具体结果见表1。

表1 样管的化学成分

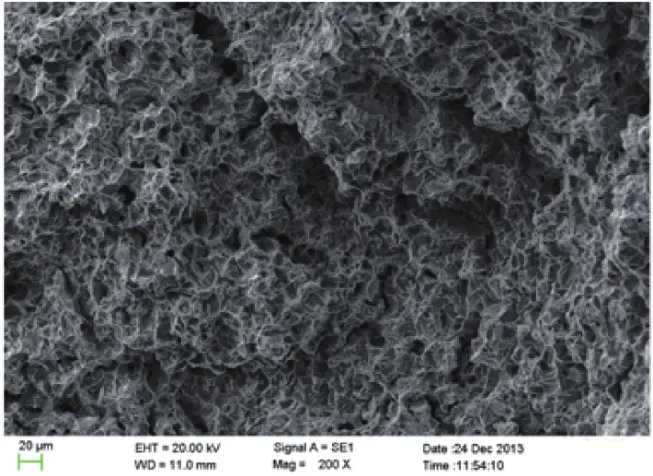

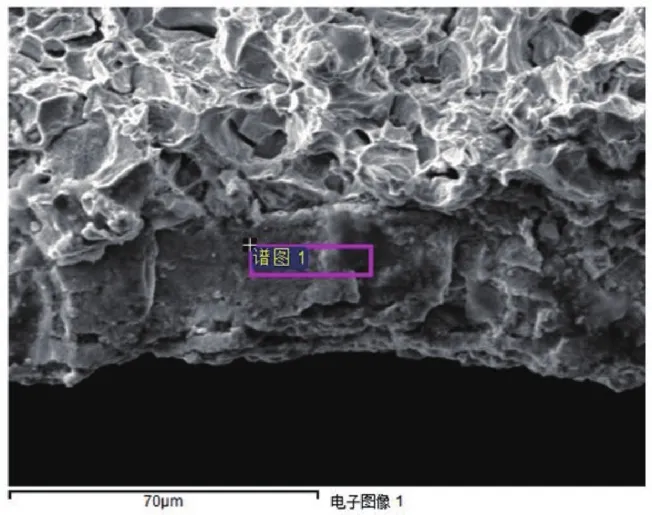

2.6 扫描电镜及能谱分析

为了进一步确认腐蚀坑残留物成分和断口处的晶间损伤情况,进行了扫描电镜分析,图4是断口部位附近进行的人造拉伸断口低倍形貌图,可见断口中密集分布有二次裂纹,可判断为“高温应力蠕变龟裂”或“应力腐蚀疲劳破坏”。图5为人造拉伸断口处测得的内壁腐蚀层能谱图,图6为断口处元素定量能谱图,表2为与图6对应的元素定量分析结果表。从图6和表2中可以看出:腐蚀层残留物氧元素含量61.97%、铁29.67%,说明最终腐蚀产物主要为Fe2O3和部分MgCl2盐类。Fe2O3不溶于酸性介质,结合管子爆口边缘红色的氧化层腐蚀物,可以推断该管子爆口边界处在酸性环境中,属于酸腐蚀失效,锅炉给水pH值一般较低。能谱分析结果显示,管子腐蚀产物中有MgCl2盐类,可以推断水冷壁管失效环境中水质硬度偏高。由此可见,锅炉水冷壁爆管前水质状况较差[2]。

图4 断口部位扫描电镜

图5 断口处元素定量能谱图

图6 断口能谱元素定量分析结果

表2 对应的元素定量分析结果表

2.7 化学监督分析

连续发生爆管事故后,原来锅炉运行人员和化学监督人员已被辞退,新上岗人员不能提供原来锅炉运行表单和水质化验记录表单。本次查阅了当地检验机构在2014年10月出具的锅炉水质化验报告,报告显示,锅炉给水、炉水和过热蒸汽品质满足要求,炉水的含氧量、pH值、电导率均在规定要求的范围内。但是,查阅了属于同一给水系统的5#锅炉于2014年4月检验完成的锅炉内部检验报告,报告中记录“锅筒内表面布满水垢,呈乳白色软垢,最厚处约1.5mm,部分旋风筒倾倒、移位;减温器内部布满水垢,较严重,呈白色硬垢”,这说明3#、4#锅炉水冷壁爆管期间水质状况较差。另外,查阅2013年度该炉外检报告显示“除氧器运行温度为80℃左右,处于非正常状态正常工作状态”,说明当时锅炉水处理系统不正常。

2.8 缺陷原因分析

宏观检查,纵向或横向断裂处均伴有不同程度的溃疡状腐蚀坑。爆口边缘,呈脆性破坏性断裂状态;从爆口形状看,属于典型的氢腐蚀形貌特征。

材料成分正常,对管子完好部位进行取样的金属组织正常,硬度值在正常范围,排除大面积长期过热;爆口开裂处的宏观金相视野内,珠光体组织正常,由此也可推断为脆性断裂。

能谱分析的元素定量分析结果表明腐蚀层残留物主要为Fe2O3和部分MgCl2盐类,推断爆口处环境为酸性环境且水质硬度偏高,结合化学监督分析的水处理系统不正常和宏观检查的爆口边缘布满腐蚀坑的情况,可以判断水冷壁管存在垢下腐蚀现象,同时满足酸性环境下氢腐蚀的腐蚀机理特点。

水冷壁管失效部位集中在热输入(热流密度)高的部位,正是发生氢腐蚀的必要条件[3]。

3 检验结论

垢下腐蚀和氢腐蚀是导致水冷壁管失效的直接原因,汽水品质差是造成水冷壁频繁爆管的根本原因,长期低负荷运行加剧了水冷壁管爆管的发生。

加强化学监督,完善化学监督的各项规章制度,严格执行电站锅炉水汽质量的相关技术标准,锅炉水汽质量异常时,应当按照GB/T 12145《火力发电机组及蒸汽动力设备水汽质量》中规定的水汽异常三级处理原则处理,做好异常情况记录,并且尽快查明原因,消除缺陷,恢复正常[4]。如果不能恢复并且威胁设备安全时,应当立即采取措施,直至停止运行。

在条件允许时对类似区域的水冷壁管进行全面检查,对存在较大隐患的水冷壁进行更换。尽快为辅助系统安装备用电源,除氧器系统尽快恢复正常,条件允许时检查省煤器的氧腐蚀状况,同时避免长期低负荷运行。

[1] 王来,马海涛,韩双起,等.热电厂锅炉水冷壁管爆管泄漏原因分析[J].金属热处理,2011,36(09):36-40.

[2] 郭林海.热电厂水冷壁管氢腐蚀失效及裂纹愈合地研究[D].大连:大连理工大学,2014.

[3] 崔仑,孙凯,陈俊峰.电站锅炉水冷壁管的氢腐蚀[J].吉林电力,2001,5(174):40-43.

[4] GB/T 12145—2008 火力发电机组及蒸汽动力设备水汽质量[S].

由此可知,此自动扶梯的空载下行制停距离范围为:0.20m ~ 0.45m。在定期检验或者维护保养工作中,如果测得空载下行制停距离超过0.45m,则需调整制动力或者在条件允许的情况下验证有载下行制停距离是否符合要求。

4 结论

本文通过对自动扶梯制动力与制动距离的分析,推理出自动扶梯空载和有载两种工况下制动距离关系,从而获得了覆盖有载工况的空载制停距离范围,在维护保养和定期检验工作中,此范围相比GB 16899—2011中规定的范围更具实际意义。不过由于测量误差的存在,此范围仅能作为空载下行制停距离是否符合要求的参考,并不能作为是否合格的条件,空、有载下行制停距离关系的误差分析可作为进一步的研究方向。

参考文献

[1] GB 16899—2011 自动扶梯和自动人行道的制造与安装安全规范[S].

[2] TSG T7005—2012 电梯监督检验和定期检验规则——自动扶梯和自动人行道[S].

[3] 王亚珍. 电梯技术与安全使用指南[M]. 北京:机械工业出版社,2001:71-75.

[江苏省特检院科技项目:KJ(Y)2015014]

Analysis of Water Wall Tube Explosion in 50MW Gas Fired Boiler

Wang Mingting1,2Zhao Bin1Liu Jingxin2Wang Huiquan2

(1. North China University of Science and Technology Tangshan 063000)

(2. Tangshan City Special Equipment Supervision and Inspection Institute Tangshan 063000)

Two 50MW gas fred boiler installed and put into operation one year after water wall tube frequent burst pipes, with burst mouth position in high load area, and explosive morphology was "open window" rupture. Through data access, macroscopic examination, metallographic analysis, hardness testing, chemical composition analysis, scanning electron microscope method, water wall tube were analyzed, the results showed that underdeposit corrosion and hydrogen corrosion was the direct cause of the failure of the water wall tube, the bad quality of steam water was the root cause of water cooling wall tube bursting frequently, long-term low load operation aggravated the water wall tube burst pipe.

Water wall tube Tube explosion Under-deposit corrosion Hydrogen corrosion

X933.2

B

1673-257X(2016)10-0048-04

10.3969/j.issn.1673-257X.2016.10.012

王明庭(1978~),男,本科,高级工程师,从事电站锅炉检验工作。

2016-05-27)