浅谈级配碎石配合比设计及质量控制

■张流文

(福建省高速公路达通检测有限公司,福州 350001)

浅谈级配碎石配合比设计及质量控制

■张流文

(福建省高速公路达通检测有限公司,福州350001)

本文详细介绍了级配碎石配合比设计方法,并对级配碎石质量控制要点进行了浅析,以供同仁们参考。

级配碎石配合比设计质量控制

0 前言

福建省高速公路路面基层、底基层以水泥稳定碎石为主要结构型式,该结构形式基层、底基层分别采用5%和3%水泥胶结材料进行稳定,不仅施工成本高,而且在高温以及水泥的化学作用下,容易产生温缩、干缩裂缝。这种裂缝会反射到沥青路面,造成沥青路面产生裂缝直接影响了使用寿命。因此,我省于2006年提出了更合理的级配碎石层用于沥青层与3%水泥稳定碎石底基层之间的中间层,取消了5%水泥稳定碎石基层,以减轻反射裂缝,也有利于排除路面结构层中下渗的水。这种路面结构,又常称之为“倒装结构”。经验表明,严格材料技术指标要求、选择合理的级配以及严格质量控制,是提高级配碎石强度和稳定性的关键。

1 材料要求

1.1集料

级配碎石基层强度主要来源于碎石本身强度及碎石颗粒之间的嵌挤力,材料本身的性能对其混合料的力学性能具有重要影响[1]。

(1)高速公路级配碎石所用石料的压碎值要求:基层不大于26%。集料必须清洁,不含有机物、块状或团状的土块、杂物及其他有害物质。

(2)级配碎石用于基层时,单个颗粒的最大粒径不应超过26.5mm。级配碎石基层集料应预先筛分成(26.5~19)mm、(19~9.5)mm、(9.5~4.75)mm及 (4.75~0)mm四种规格。

1.2水

水应洁净,不含有害物质。来自可疑水源的水应按照《公路工程水质分析操作规程》要求进行试验。

2 混合料组成设计

(1)取具有代表性的碎石样品进行下列试验[2]:

①颗粒组成分析;

②液限和塑性指数;

③压碎值;

④针片状颗粒含量;

⑤软石含量;

⑥击实试验;

⑦CBR试验。

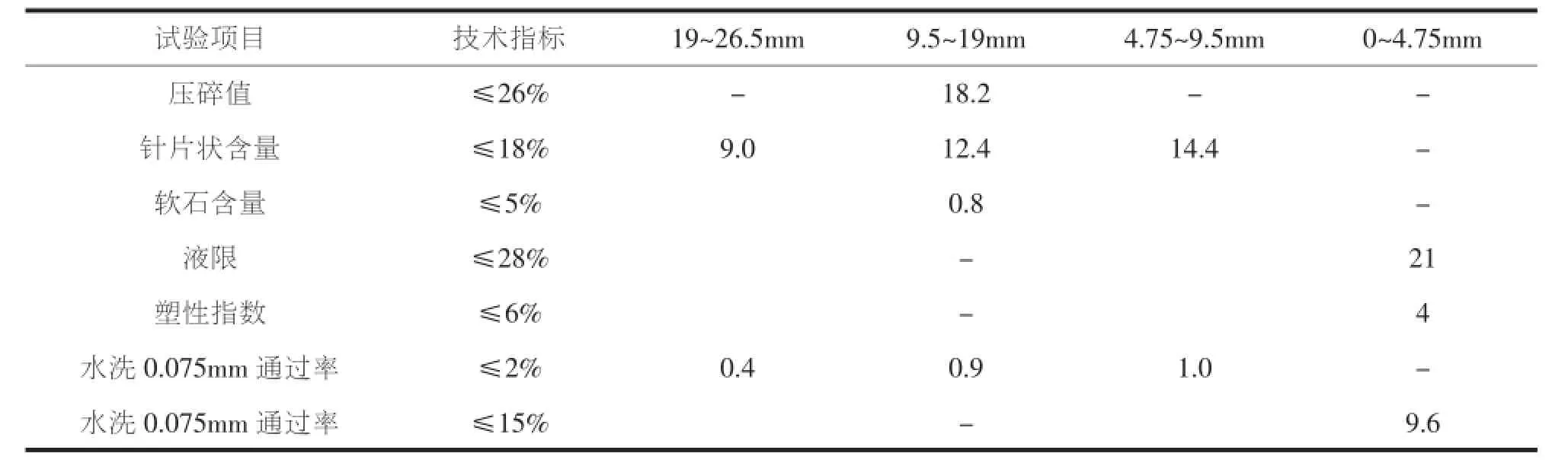

(2)关于碎石的质量问题,需要进行严格的把控,应深入现场进行实地调查。如下表1即为某高速公路路面合同段碎石场集料质量情况。

表1 某高速公路路面合同段级配碎石用集料技术指标情况

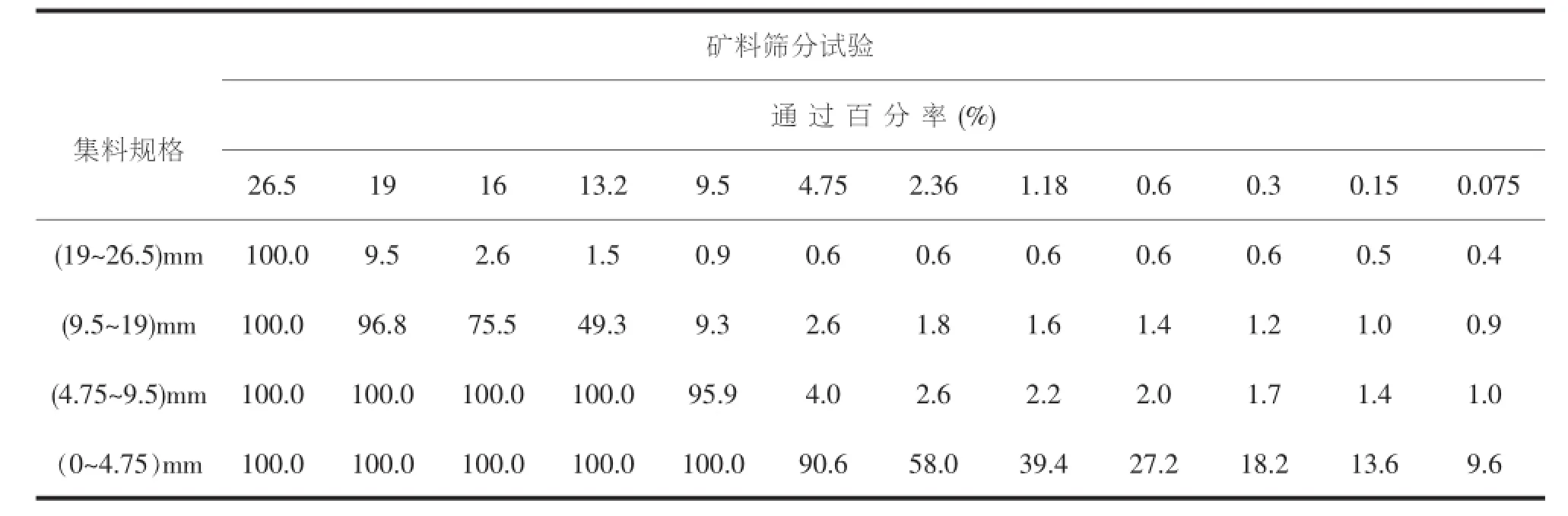

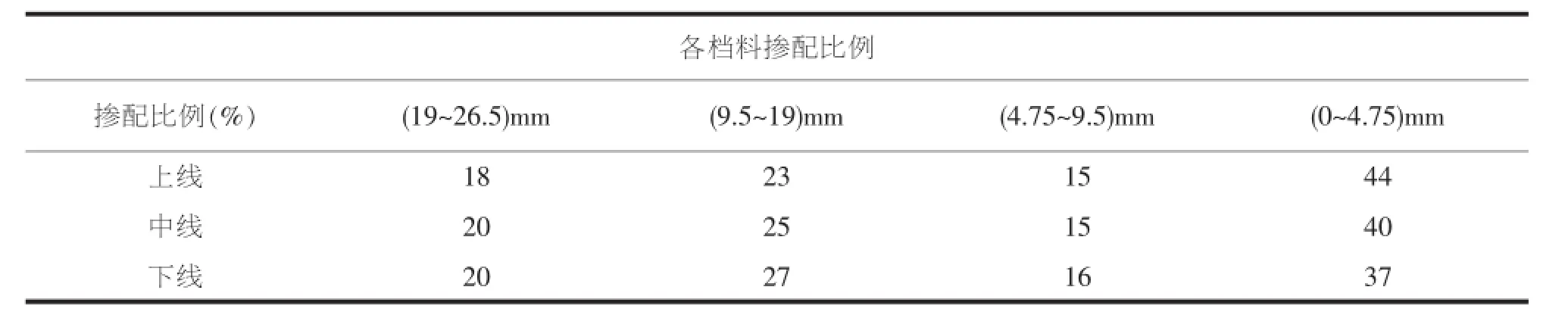

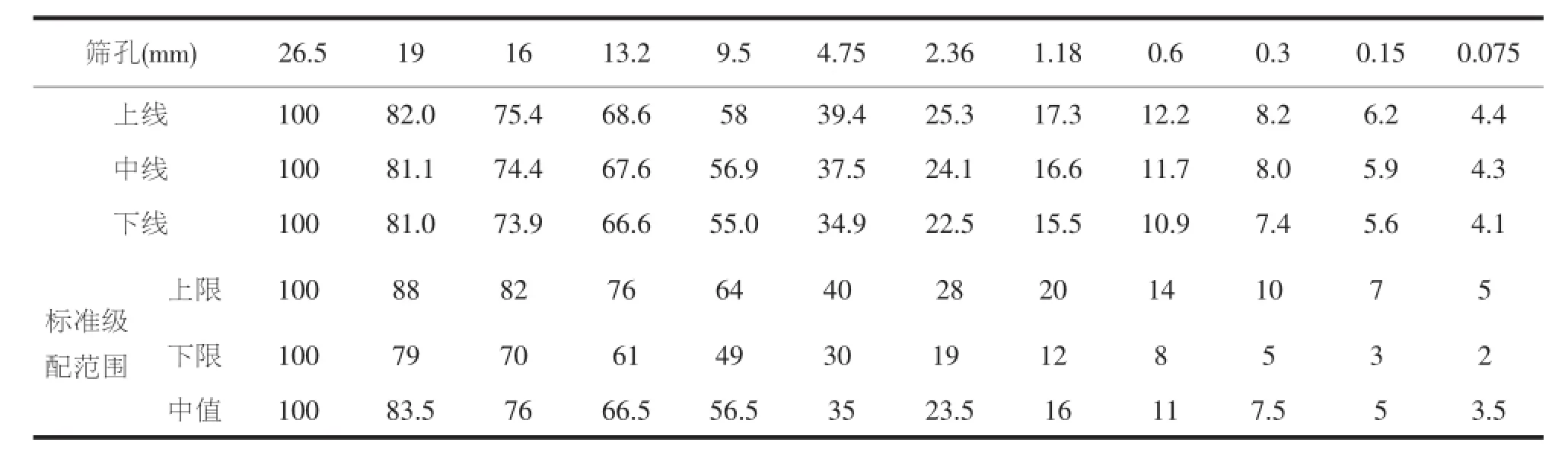

(3)根据JTG/T F20-2015《公路路面基层施工技术细则》推荐的级配范围和综合考虑以往工程经验,设计上线、中线、下线3条级配曲线,通过配合比试验,优化级配,形成嵌挤型良好的级配。详细情况,如下见表2、表3、表4。

表2 矿料筛分结果

表3 三条级配曲线掺配比例

表4 三条级配曲线合成级配

从表2、表3以及表4中可以看出,上线、中线、下线级配均符合JTG/TF20-2015《公路路面基层施工技术细则》推荐的级配G-A-4要求。

(4)碎石样品试验完成后,进行混合料组成设计,基层混合料组成设计采用重型击实方法进行[3]。

(5)混合料技术要求:用于不同公路等级、交通荷载等级和结构层位的级配碎石,CBR强度标准应满足的基本条件为:对于高度公路和一级公路来说,当其满足极重以及特重交通需求时其级配碎石材料的CBR强度标准应不小于200,当其满足重交通运输需求时其级配碎石材料的CBR强度标准应不小于180,当其满足中、轻交通运输需求时其级配碎石材料的CBR强度标准应不小于160;对于二级及二级以下的公路来说,当其满足极重以及特重交通需求时其级配碎石材料的CBR强度标准应不小于160,当其满足重交通运输需求时其级配碎石材料的CBR强度标准应不小于140,当其满足中、轻交通运输需求时其级配碎石材料的CBR强度标准应不小于120。

(6)级配碎石混合料组成设计步骤:

①根据上文表3之中的三条级配曲线掺配比例,分别按3%、4%、5%、6%、7%五种不同含水率进行两组平行重型击实试验,试验结果为:中线的平均最佳含水率为5.2%,平均最大干密度为2.29g/cm3;上线的平均最佳含水率为5.1%,平均最大干密度为2.30g/cm3;下线的平均最佳含水率为5.1%,平均最大干密度为2.28g/cm3。

②根据重型击实最佳含水率和最大干密度结果以及三条级线掺配比例,成型CBR试件,试验结果为:中线的CBR为 200.2;上线的 CBR为 182.4;下线的 CBR为187.0。

③因上线级配中石屑掺量较多,不利于级配碎石基层渗水且施工过程中不易控制0.075mm通过率,故不采用上线作为设计级配。中线、下线各项指标均符合要求。

④根据级配碎石的路用性能及工程经验选用CBR值较大的符合要求的中线级配,作为工程使用的目标级配。

⑤最终选定的目标配合比结果为:矿料比例:(19~26.5)mm∶(9.5~19)mm∶(4.75~9.5)mm∶(0~4.75)mm=20∶25∶15∶40;最大干密度:2.29/cm3;最佳含水率:5.2%;承载比为200.2%。

(7)根据目标配合比确定的各档材料比例,进行第一阶段试生产:

①调试和标定拌和设备:通过各料仓在规定时间(如3min)流出的料(单档料)与理论上应流出的质量比较,调整R值,使其满足碎石允许偏差为理论质量的±3%,R值调整公式(非线性):设计质量÷实际质量×R值=新R值(经验公式),R值一经确定不宜随意调动,否则会使配料精度变差,导致级配失调。电脑的屏幕显示可以跟配合比一样,但可以通过改变R值来改变料的流量。

②用装载机和一辆货车配合标定,采用装载机接料,先按经验固定设置一个R值,以3min为准称取单档料的输出量进行过磅。看是否与理论相符合,不符合则通过(设计质量÷实际质量×R值=新R值)来调整,重新设定R值,再进行过磅标定。

③按设定好的施工参数进行第一阶段试生产,验证生产级配。试拌混合料,开动拌和机,突然停机,在传送带上截取约1m长的混合料进行筛分试验,当结果不理想时,进行微调比例,以保证级配符合设计要求。

(8)在第一阶段试生产试验的基础上进行第二阶段试验:

①按目标配合比设计的最佳含水率5.2%以及最佳含水率增加0.5%、1.0%含水率,分别试拌混合料。

②取不同含水率混合料进行试验,测定混合料的实际含水率为5.1%、5.4%、5.9%;以及通过击实试验,测定对应的混合料最大干密度的为2.28、2.27、2.24;通过CBR试验,测定对应的混合料CBR值为198.5、194.3、185.0。

③试验结果表明,实际用水量适当加大混合料最大干密度有所降低,CBR值有所减小。因此施工过程中的质量控制,应以每天现场取样的混合料为代表性试样进行最大干密度和CBR试验,严格控制水流量计的范围,在配合比设计结果的基础上,混合料生产含水率可根据施工因素和气候条件增加0.5%~1.0%。

3 质量控制要点

(1)材料质量控制要从进场前开始,定期对破碎场的集料进行试验,合格后方可进场;材料堆场要进行搭棚和分仓隔离工作。

(2)在施工中水的掺量对级配碎石的压实效果影响很大,为了更好控制最佳含水率,在拌合过程中要根据运距和天气适当地调节含水率使其略高于最佳含水率,运输过程中必须全程遮盖篷布防止水分蒸发。在施工过程配置洒水车对表面风干或局部碾压段含水量偏低时进行均匀喷洒,调节含水率。

(3)拌和过程中控制好螺旋电机转速及料门开度,确保各种材料配比准确。

(4)碾压过程中路边缘碾压容易松散,宜采用小吨位压路机进行边线碾压并指定工人进行拍边修边。同时应避免过压欠压现象,如果过压将会降低级配碎石的排水性能。

(5)碾压结束后立即进行压实度检测,高速公路级配碎石基层压实度应达到99%以上,平整度应小于8mm,检验应做到原始记录齐全,数据真实可靠。

(6)级配碎石基层在施工完毕后禁止开放交通。施工完成后不宜立即洒布透层,应在级配碎石层表面水分蒸发后略显潮湿的状态下洒布,并及时喷洒黏层油与石屑,同时尽快安排上覆层沥青稳定碎石ATB的施工[4]。

4 结束语

级配碎石材料主要靠集料之间的嵌挤形成强度,其强度较一般水泥稳定基层低。要提高级配碎石基层的强度和稳定性,除了要选择母材强度高的碎石外,还必须认真研究碎石的级配,使其形成的嵌挤力最大。通过选择合理的级配碎石配合比,使级配碎石混合料通过碾压获得最佳的密实状态、力学性能,以此获得高密度、高强度且具有一定排水性能的级配碎石基层。

[1]中华人民共和国交通运输部.JTG/TF20-2015,公路路面基层施工技术细则[S].北京:人民交通出版社.

[2]中华人民共和国交通部.JTG E42-2005,公路工程集料试验规程[S].北京:人民交通出版社.

[3]中华人民共和国交通部.JTG E40-2007,公路工程土工试验规程[S].北京:人民交通出版社.

[4]福建省高速公路建设指挥部.福建省高速公路施工标准化管理指南(第二版)[M].北京:人民交通出版社,2013.