核燃料棒堵孔焊接图像系统设计

邵道勇,罗杭建

(上海大学 机电工程与自动化学院,上海 200072 )

核燃料棒堵孔焊接图像系统设计

邵道勇,罗杭建

(上海大学 机电工程与自动化学院,上海 200072 )

针对以往核燃料棒密封焊接时无法精细调整钨极距离、实时观测焊室内部情况以及保存焊接图像的弊端,设计了一套基于LABVIEW的核燃料棒焊接图像采集与处理系统;不同于传统的投影方法,系统利用两个数字相机获取焊室内部图像及焊接过程视频,通过图像处理分析钨极尖端与核燃料棒端塞的极距、对中情况和烧损程度等,并将焊接前后图像、极距保存到棒料焊接的相应记录中;多次焊接试验表明,图像系统能够稳定清晰地获取焊室内的图像,极距和对中情况分析准确可靠;根据实验结果,总结了钨极烧损的外观特点,并探讨了适合本焊接设备的极距。

堵孔焊接;LABVIEW;图像采集;钨极调整

0 引言

未来5~15年是我国核电事业快速发展期,作为核电机组的基本元件,核燃料棒的需求也将快速提高[1]。核燃料棒作为防止放射性物质外溢的第一道屏障,它的密封焊接质量要求极高。核燃料棒上端塞TIG堵孔焊接是密封焊接的最后一道焊接工序,受到格外重视。堵孔焊接时焊枪钨极与端塞的极距、对中情况及钨极烧损程度对焊接质量影响较大[2-3]。钨极与端塞的距离应控制在0.5~2 mm,极距过大时电弧散失热量较多,容易产生未焊透、断弧和引弧失败现象;极距太小时容易造成钨极与工件短路或使工件夹钨[4-7]。钨极与端塞小孔对中性差时焊点偏斜,不能形成半球形,不符合核燃料棒的外观检测要求;钨极烧损严重时会导致电弧不稳定,严重影响焊接质量。

随着焊接技术的不断发展,焊接电压、电流、保护气体压力等工艺参数均已实现自动采集与记录,但调整钨极时仍依靠投影仪人工估计极距和对中情况且极距没有录入相应记录,存在焊工调节钨极时的粗大误差;无法保存焊接图片及视频,不利于回溯分析。针对上述问题,设计了基于LABVIEW的图像采集与处理系统。

1 焊接图像采集与处理硬件设备

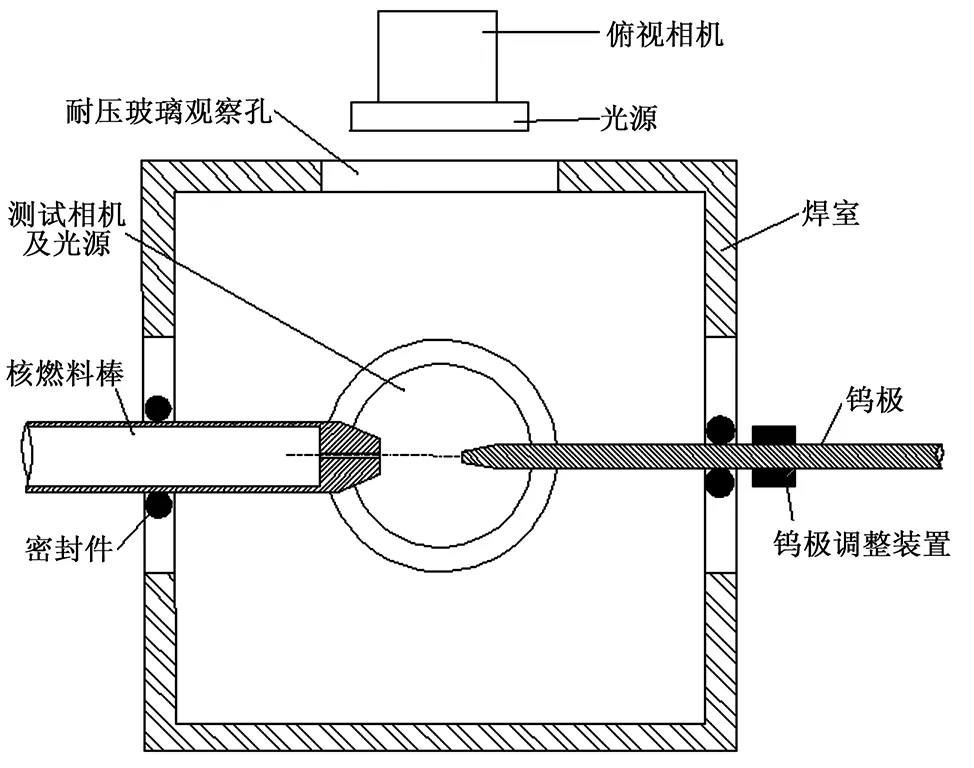

焊接图像采集与处理系统包含两个Basler CCD数字相机,分辨率为1 278*958,帧率为30,可输出32位彩色图像,配置对应的1/3英寸光学镜头和辅助光源。该相机采用基于千兆网的Gige Vision图像传输标准,具有传输距离长、传输效率高、可靠性高的特点。数字相机通过千兆网线与工控机连接,在工控机端通过相机配置软件给两个相机分配不同的静态地址,以便程序调用。设计时两个相机通过相机固定架分别固定在焊室的正上方和正后方,以俯视和后视两个角度观察焊室中核燃料棒端部与钨极尖端的极距和对中情况,通过专用夹具固定核燃料棒,钨极调整机构调整钨极前后、上下左右的位置,图1为焊室中核燃料棒、钨极和相机分布的示意图。

图1 焊室及相机示意图

2 焊接图像采集

2.1 图像采集软件设计

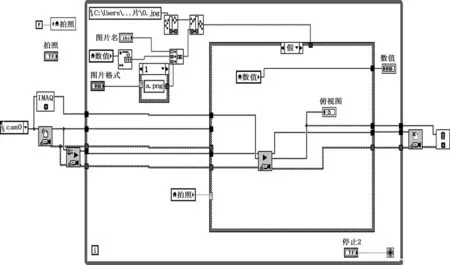

LABVIEW软件中IMAQ Vision模块支持对NI自产相机的编程控制,IMAQ dx模块支持非自产的部分相机(如Basler)编程控制,支持性较低的相机需要通过调用动态链接库的形式对相机进行编程控制。本系统利用IMAQ dx模块、DAQ模块和VAS模块来实现Basler相机的参数配置、图片及视频的采集与保存和图像的处理分析。图像采集基本程序开发主要用到的子VI有IMAQdx Open Camera.vi、IMAQdx Configure Grab.vi、IMAQdx Grab.vi、IMAQ Create.vi、IMAQdx Get Image2.vi 、IMAQdx Release Image.vi、IMAQdx Close Camera.vi 、Imaq Dispose.vi及IMAQ Image.ctl等,图像采集程序框图如图2所示。在图像采集程序中,图片按照特定的格式和命名方式保存在指定的文件夹中。

图2 图像采集程序框图

2.2 焊接图像采集

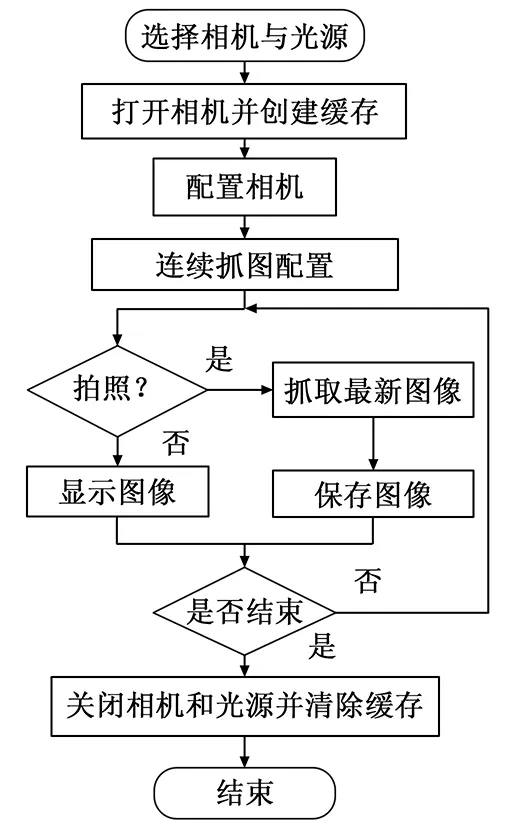

钨极的烧损是不可避免的,当烧损到达一定程度后需要更换钨极;焊接时产生的烟雾附着在焊室内壁,需要经常拆卸焊室并清洗焊室内腔。更换钨极或清理焊室后,要将钨极重新调整到合适的位置,保证钨极极距符合焊接工艺参数要求,并保证钨极轴心在俯视和后视时与端塞中心的偏差在许用的范围内,调整好钨极后将其位置固定。焊室内腔光线较弱,需要开启辅助光源相机才能获取清晰的图片,但同侧的相机与光源同时工作时,焊室光洁的加工面使光源的光线发生镜面反射,导致成像效果极差,开启异侧的光源和相机可以捕获高质量的焊室内部图像。调整钨极时,开启图像采集程序,在工控机显示屏上实时显示焊室中钨极与核燃料棒端塞的相对位置,图3为图像采集程序运行的流程图。

图3 图像采集程序运行流程

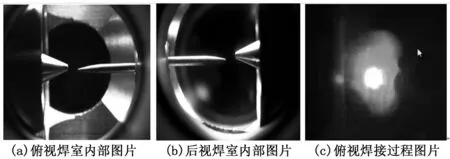

正式焊接前,从俯视和后视两个角度拍摄焊室内钨极与核燃料棒的图像并保存,分析极距并与焊接电流等焊接工艺参数一起保存在相应数据库中,以供查询与分析;焊接过程中,通过俯视相机观察焊接电弧。图4为某次焊接试验时获取的图片。

图4 相机获取的原始图片

3 钨极调整分析

3.1 钨极与工件极距测量

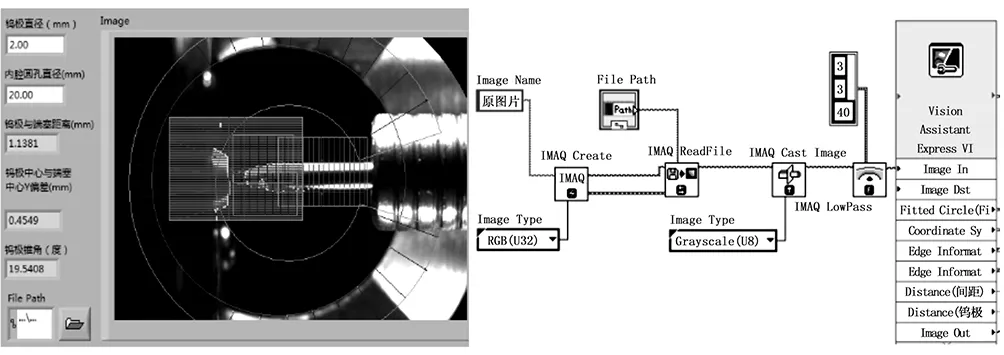

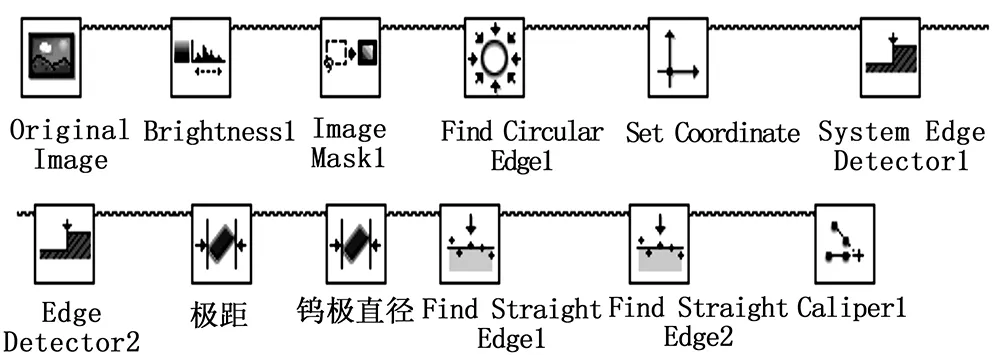

通过相机获取的原始图片焊接人员只能估计极距的大小,为实现钨极的准确调整,需要精确测量极距。运用LABVIEW的VAS模块开发测距程序。以俯视图为例(图5),预处理时首先利用IMAQ Create子VI为即将进行处理的图像提供一个内存空间,并创建图像的名称、指定输入图像的类型(图像的类型主要有Grayscale(U8)、Grayscale(I16)、Grayscale(SGL)、Complex(CSG)、RGB(U32)、HSL(U32)、RGB(U64)、Grayscale(U16)),本设计中设置的相机图片输出类型为RGB(U32),故Image Type接线端选择RGB(U32);IMAQ ReadFile子VI指定待处理图像的路径,即最新获取的图片的保存路径;通过IMAQ Cast Image将待处理图像转换为能够进行图像处理的8位灰度图;IMAQ LowPass子VI对低频信号得以保留通过而超过设定临界值的高频信号进行阻隔、减弱,对待处理图像进行低通滤波处理,选用较高的容差值除去尖锐的斑点[8]。

图5 极距测量前面板及程序框图

图6 极距测量VAS处理模块

预处理结束后,利用Vision Assistant Express VI对图像进行后期处理分析,其流程如图6所示。由于焊室内腔小而不平整,无法采用更为精确的点阵方式进行标定,采用了传统的比例标定方式[9]测量极距和钨极轴线偏差与端塞中心偏差。Brightness模块用于调节图像的亮度、对比度和Gamma值,合理调节三项参数使图像中钨极、核燃料棒端塞以及焊室内腔的边缘特征更清晰,便于钨极尖端、直径边缘、端塞边缘以及焊室内腔孔边缘特征的提取;Image Mask模块给图像设置掩膜,保留感兴趣区域的图像;利用machine vision中Find Circular Edge和Set Coordinate System 模块提取焊室内腔圆孔特征,输出其半径(像素尺寸),并将圆心设置为新建坐标系原点;通过Edge Detector模块分别检测并输出钨极和端塞在合适直径处上下边沿在上述坐标系中的坐标;Clamp(Rake)用于测量钨极尖端到端塞端面的水平距离和钨极直径(均为像素尺寸);Caliper用于测量钨极尖端锥度。钨极和焊室内腔的实际尺寸已知,根据相应的比例关系可以换算出极距和中心偏差实际值,极距的具体换算公式如下:

(1)

(2)

(3)

式中,DL表示极距的实际尺寸,DLpxi表示极距的像素尺寸,DW表示钨极直径的实际尺寸,DWpxi表示钨极直径的像素尺寸,DK表示焊室内腔圆孔直径的实际尺寸,DWpxi表示焊室内腔圆孔直径的像素尺寸。

调节钨极调整装置使极距在焊接工艺参数规定的范围内,固定钨极轴向位置完成极距调整。

3.2 钨极对中分析

钨极的对中主要发生于更换钨极后的焊接准备阶段,包括俯视方向和后视方向钨极轴线与端塞中心的对中。以俯视方向对中为例,如图5中程序前面板所示,通过VAS模块输出像素坐标系中某处钨极直径上下边沿两点的坐标W1(x1,y1),W2(x2,y2)以及端塞圆锥某处圆截面上下边沿两点的坐标D1(x3,y3),D2(x4,y4)。

(4)

(5)

式中,DF表示俯视时钨极轴线与端塞中心偏差实际尺寸,DFpxi表示俯视时钨极轴线与端塞中心偏差像素尺寸,后视方向的钨极轴线与端塞中心偏差测量与之类似。调节钨极的径向位置使俯视与后视两个方向的钨极轴线与端塞中心偏差逐渐缩小至允许范围,然后固定钨极径向位置,完成钨极的调整工作。

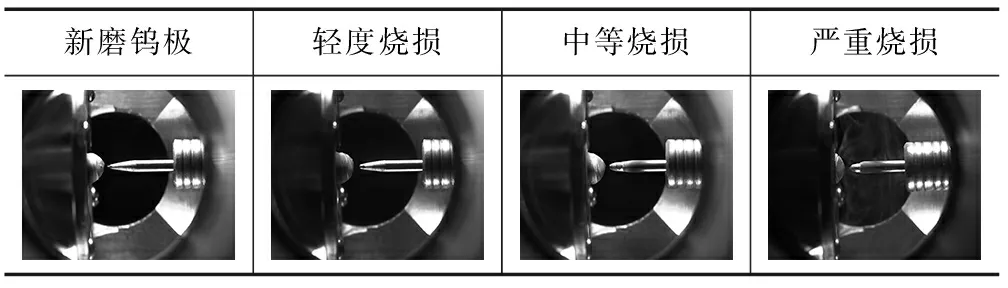

3.3 钨极烧损分析

钨极固定后,随着焊接次数的增加,极距会随着钨极的逐渐烧损而增大,这在一定程度上影响了焊接质量的稳定性,可以在焊接一定次数后将钨极极距调小补偿钨极烧损;且钨极烧损严重时,会导致电弧不稳定,严重影响焊接质量。借助图像采集系统的放大功能,能够细致的观察钨极的变化情况,有助于焊接人员及时对钨极重磨或者更换新钨极,以保证焊接质量。如表1所示,通常依据钨极尖端的外观判断钨极烧损程度:新钨极锥面光洁、完好,端部平台明显;轻度烧损时锥面有微量氧化,端部平台棱角变圆滑;中等烧损时尖端氧化明显,端部明显不平,出现较小焊瘤;严重烧损时尖端严重氧化、变形,产生较大焊瘤。

表1 钨极烧损程度对比

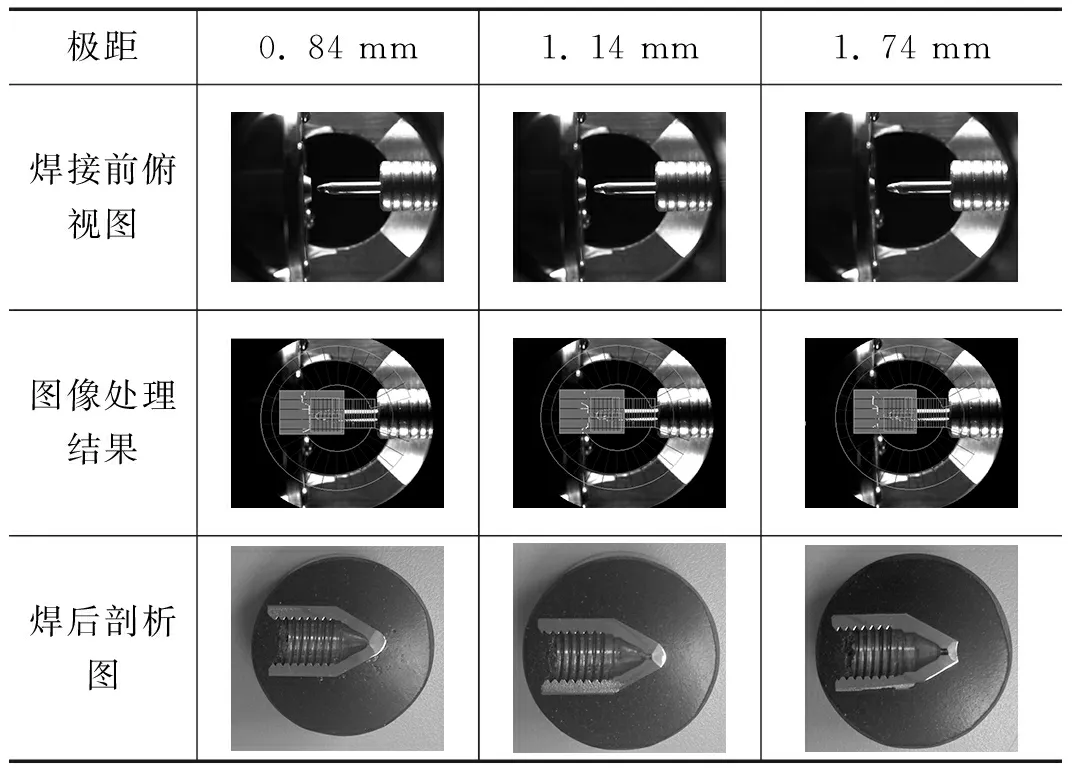

3.4 焊接试验

为验证极距对堵孔焊接质量的影响情况,获取适合本焊接设备在某焊接电流时的极距,进行了相关焊接试验和金相分析。试验用端塞材质为316L不锈钢,小孔直径1 mm;采用直流负接法,焊接电流为45A,焊接持续时间0.6 s;钨极直径2 mm,锥角20°;焊前抽真空至6 Pa以下,并充1.3 MPa氦气。表2是极距分别为0.84 mm、1.14 mm、1.74 mm时焊接前俯视图、处理过程图及焊后剖面图的对比情况。对比剖面图可知极距越大,堵孔焊熔深越小:在极距为1.74 mm时端部融化不足,形成凹陷弧坑,小孔密实区深度约1.10 mm;极距为1.14 mm时端部融化良好,外观圆润,密实区深度约为1.92 mm;在极距为0.84 mm时端部融化区最大,外形圆润,密实区深度约为2.62 mm。试验结果表明,在上述焊接参数下,极距取0.8~1.2 mm时小孔的密实区深度较为理想。

表2 不同极距焊接实验

4 结论

采用基于LABVIEW的图像采集与处理系统进行钨极的极距测量和对中分析,相比传统投影处理的方式,具有体积小、简单直观、精确可靠的明显优势;且保存焊接前后的焊室内部图像、焊接过程的视频以及对应棒焊接的极距对于完善核燃料棒焊接工艺参数记录、回溯分析是十分必要的。该图像采集与处理系统运行结果表明,能够快速的提取钨极、核燃料棒端塞、焊室圆孔内腔等边缘特征,准确计算出极距,可以简化钨极调整工作、稳定焊接质量;焊接试验结果表明,在上述焊接参数条件下,极距在0.8~1.2 mm范围内可以获得理想的密实区深度。

[1] 张生玲,李 强.低碳约束下中国核电发展及其规模分析[J].中国人口.资源与环境,2015,25(6):47-52.

[2] 梁 宇,钟标全,邹 杰.MSR管子管板封口焊钨极影响因素研究[J].东方电气评论,2015,29(1):50-53.

[3] 冯英超,石爱强,刘丽丽,等.钨极对不添丝自动TIG焊工艺的影响[J].电焊机,2009,39(4):151-152.

[4] 陈宝山,刘承新.轻水堆燃料元件[M].北京:化学工业出版社,2007.

[5] 王 敏.激光-TIG复合热源焊接钛合金T形结构焊缝成形特点及影响因素分析[J].焊接学报,2010,31(12):105-108.

[6] 王 军,冯吉才,何 鹏,等.TIG-MIG间接电弧焊工艺[J].焊接学报,2009,30(2):145-148.

[7] 王天先.高压换热器管子管板自动脉冲钨极氩弧焊[J].电焊机,2007,37(8):64-68.

[8] 朱焱丹.基于LabVIEW的机器视觉系统的标定[J].中国测试,2009,35(6):54-56.

[9] 张艳清,高 辉,孙立强.基于LabVIEW平台的焊接电弧图像研究[J]. 北京石油化工学院学报,2010,19(4):35-37.

Image System Designed for Plugging Holes Welding of Nuclear Fuel Rods

Shao Daoyong, Luo Hangjian

(School of Mechanical Engineering and Automation, Shanghai University, Shanghai 200072,China)

In the past, the tungsten distance couldn’t be precisely measured during the sealing welding process of nuclear fuel rods and real-time observation of internal welding chamber as well as to save the welding images were also unrealized. To solve that, an image acquisition and processing system based on LabVIEW for the plugging holes welding is designed. Unlike traditional projection methods, the system includes two digital cameras to obtain the internal images of the chamber and welding videos. Then analysis the relative position between tungsten and the nuclear fuel rod end plug. And then save the analysis results and the images to the corresponding record. Welding experiments show that the image system can obtain high quality internal image and work stably, and the analysis is accuracy and reliable; According to the experiments results, summarized the suitable tungsten distance.

plugging holes welding; LabVIEW; image acquision; tungsten adjustment

2016-04-08;

2016-05-19。

通讯作者:邵道勇(1991-),男,江西吉安人,硕士研究生,主要从事机械制造方向的研究。

1671-4598(2016)09-0244-03DOI:10.16526/j.cnki.11-4762/tp

TP

A