井下直线电机抽油泵结构改进

邓学峰,王 薇

(中石化华北油气分公司 石油工程技术研究院,郑州 450006)①

井下直线电机抽油泵结构改进

邓学峰,王薇

(中石化华北油气分公司 石油工程技术研究院,郑州 450006)①

在传统的井下直线电机无杆举升系统中,抽油泵的结构设计不合理,在上下行程中载荷相差大,导致直线电机的换向电流相差大,使系统的冲击载荷增大。改进了抽油泵的结构,将常规直线电机抽油泵由上冲程排液改为下冲程排液,减小了上下冲程极限载荷的差值,改善了整体受力,降低了直线电机换向电流冲击。在模拟井中与常规直线电机抽油泵进行对比试验,新型抽油泵的最大载荷减小了11.3%,最小载荷增大了17%,电流变化范围缩小了12.4%,减小了对电网的冲击,提高了举升系统的可靠性。

直线电机;无杆采油;抽油泵;载荷;电流

井下直线电机无杆举升系统是近年发展起来的一种新型采油系统,其主要由地面数控装置、潜油直线电机和抽油泵3部分组成。直线电机与抽油泵直接相连,带动抽油泵进行往复运动,将井内液体举升到地面[1-5]。该工艺与传统游梁式抽油机举升工艺相比具有2方面优势:

1)电机与抽油泵相连,直接驱动抽油泵,不存在抽油杆,彻底消除管杆偏磨问题,延长检泵周期。

2)采用底部驱动,将电能直接转换成举升原油的动力,省去了皮带、四连杆、减速箱等中间传动环节,具有系统能耗低的特点。

目前常用的直线电机抽油泵在井下呈倒置状,固定阀位于泵筒上部,游动阀位于柱塞内部。上行程过程中游动阀关闭,固定阀开启,原油被举升至地面。下行程过程中游动阀开启,固定阀关闭,油流由井筒经柱塞内腔进入泵柱塞让出的泵筒空间[6-7]。这种结构导致上下冲程的载荷值相差较大,直线电机的换向电流波动大,对电网的冲击大,并影响抽油系统的稳定性。

针对这一问题,研制了新型的抽油泵。通过改变泵的结构,将常规直线电机抽油泵上冲程排液变为下冲程排液,减小了上下冲程极限载荷的差值,改善了整体受力,降低了直线电机换向电流冲击。在室内模拟井中测试表明,与常规直线电机抽油泵进行比较,新型抽油泵的最大载荷减小了11.3%,最小载荷增大了17%,电流变化范围缩小了12.4%,有效减小上下冲程载荷及电流变化,减小了对电网的冲击,提高了举升系统的稳定性。

1 抽油泵结构改进

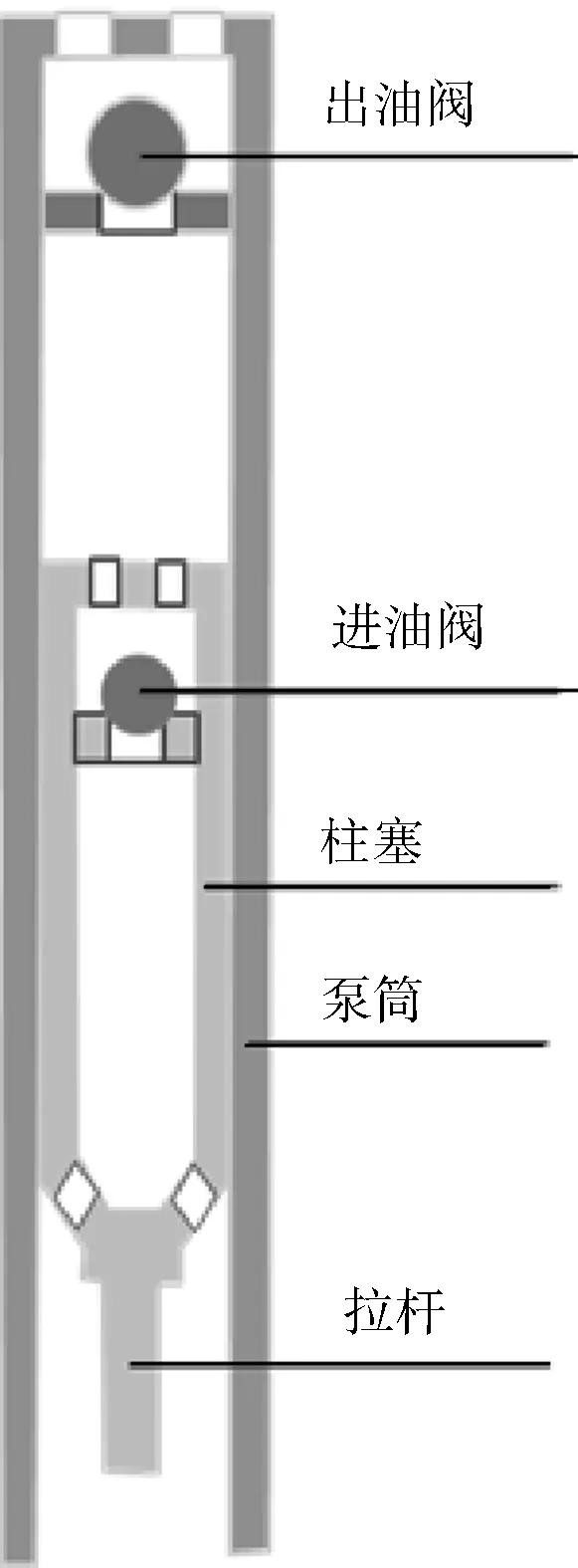

传统的直线电机抽油泵在井筒内呈倒置状,即固定阀位于泵筒上部,如图1。上冲程时,直线电机动子通过拉杆推动抽油泵柱塞向上运动,游动阀关闭,固定阀打开,使泵腔内的液体进入油管,泵柱塞与拉杆承受油管内液体载荷,即承受较大压缩载荷;下冲程时,柱塞上的游动阀在沉没压力下打开,固定阀关闭,井内液体进入泵腔,泵柱塞与拉杆基本不

承受其他载荷。由于抽油泵柱塞在上下行程中所受载荷相差大,导致直线电机换向电流差别大,系统冲击载荷大,影响举升系统的稳定性。

图1 常规直线电机抽油泵示意

针对抽油泵柱塞与拉杆上行受较大压缩载荷,下行载荷小的特点,对抽油泵结构进行重新设计与优化,减小直线电机在上下冲程换向过程中的刚性冲击力。

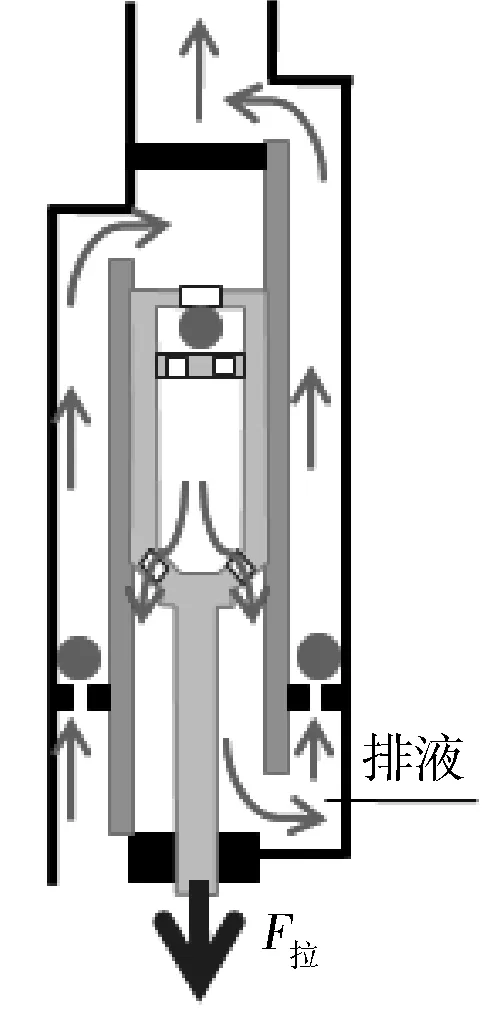

新型抽油泵结构如图2所示。直线电机置于抽油泵的下面,直线电机动子上端通过连接总成与拉杆下端将直线电机和抽油泵连成一个整体。新型抽油泵在井下呈倒置状,固定阀位于泵筒上部,游动阀位于柱塞内部。

新型抽油泵通过改变泵的结构,将常规直线电机抽油泵上冲程排液变为下冲程排液。由于将排液时柱塞上行改为柱塞下行,直线电机动子所受重力成为动力的一部分,中间拉杆受力由推力改变为拉力,减小了上下冲程极限载荷差异,改善了整体受力,降低了对电网的冲击。同时,提高了拉杆的承载能力,延长其使用寿命。从而在受限的井下空间中,可以充分利用现有直线电机的动力,满足实际生产中更低能耗、更大下泵深度的要求。新型抽油泵进液原理如图3,排液原理如图4。

图3 新型直线电机抽油泵进液原理

图4 新型直线电机抽油泵排液原理

2 柱塞运行速度优化

直线电机驱动抽油泵,在上下冲程中,其活塞运动依次分为3个阶段:第1阶段为加速段;第2阶段为匀速段;第3阶段为减速段。加速段和减速段的速度用正弦曲线表示。其上下冲程中速度方程[8-9]分别为式(1)和式(2)。

(1)

(2)

式中:b为电机运动系数,m/s;t0为加速或减速时间,s;ω为圆频率,rad/s,ω=2π/T;T为周期,s。

(3)

式中:S为冲程,m;N为冲次,min-1。

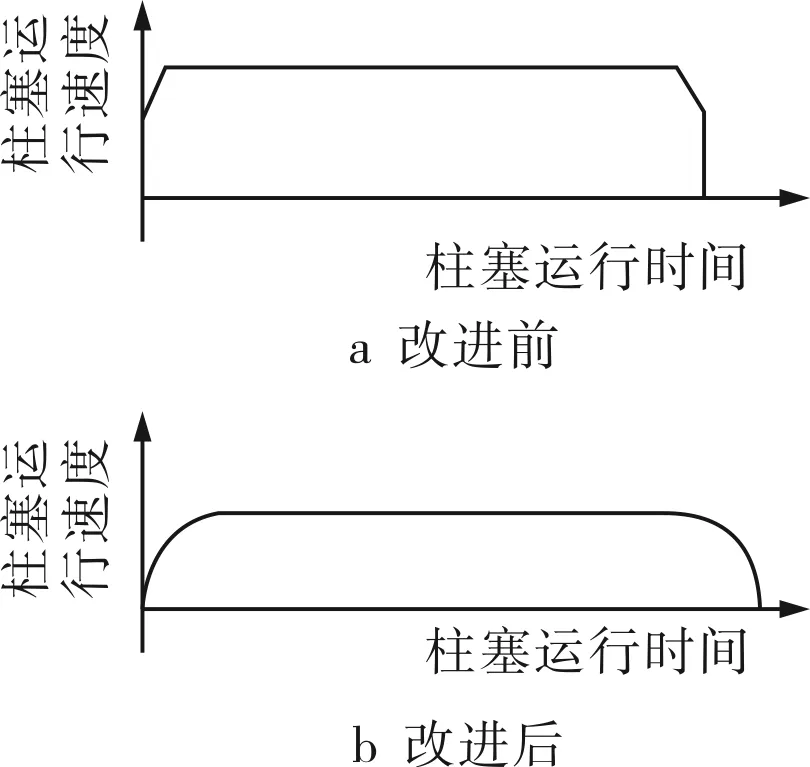

通过控制换向时电流的减小方式,对换向速度进行优化。优化前后速度变化如图5,速度曲线从刚性形态变化为一定程度的柔性形态。

图5 系统优化前后抽油泵柱塞速度对比

3 室内试验

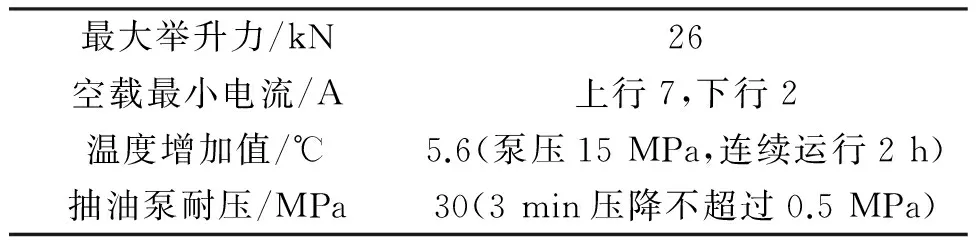

通过对ø32 mm新型直线电机抽油泵和14节660 V直线电机进行模拟井试验,验证该系统的相关工作参数及工作可靠性。整个试验过程,系统运行平稳,具体试验结果如表1。

表1 新型直线电机举升系统的模拟井试验数据

选取新型和常规型ø32 mm直线电机抽油泵进行对比试验,模拟井下1 800 m井深条件(井口限压阀压力表18 MPa),冲程1.23 m,冲次8 min-1。运行时上行程工作电流频率20 Hz、下行程工作电流频率12 Hz。对比试验数据如表2。

表2 两种ø32 mm抽油泵在模拟井的对比试验数据

在相同试验条件下,与目前常规的直线电机抽油泵进行比较,新型直线电机抽油泵的最大载荷减小了11.3%,最小载荷增大了17%,电流变化范围缩小了12.4%,有效减小了上下冲程载荷及电流变化,减小了对电网的冲击,举升系统的效率与能耗均得到了改善。另外,与常规直线电机抽油泵相比,新型直线电机抽油泵系统最大载荷发生在下行程,改变了抽油泵柱塞与拉杆的受力状态,有效降低了设备承受的压缩载荷,能够延长设备的使用寿命。

4 结论

1)针对常规直线电机抽油泵结构设计的不足,优化设计了新型的直线电机抽油泵,将抽油泵上冲程排液变为下冲程排液,减小了上下冲程极限载荷差异,改善整体受力。

2)室内试验表明,新型直线电机抽油泵系统能够降低上下行程极限载荷差异,电流表的变化范围缩小了12.4%,并且最大载荷出现在下行程,有效改善系统受力状态。

[1]赵磊,杨学云,曲占庆,等.井下电潜式往复泵举升系统设计[J].石油矿场机械,2008,37(2):37-39.

[2]付国太,张柏,任怀丰,等.往复式磁力驱动柱塞泵举升工艺技术研究[J].石油学报,2006,27(4):122-124.

[3]王顺华,赵洪涛,尚庆军,等.直线潜油电泵举升工艺技术及应用[J].石油钻探技术,2010,38(3):95-94.

[4]梁会珍,段宝玉,陈庭举,等.直线电机作为井下泵动力系统的设想[J].石油钻采工艺,2004,26(3):75-77.

[5]魏秦文,刘健,侯勇俊,等.直线电机在采油设备中的应用[J].石油矿场机械,2007,36(8):54-57.

[6]魏秦文,张留昌,郭咏梅,等.新型直线电机采油泵及其关键技术[J].石油矿场机械,2007,36(5):5-9.

[7]魏秦文,张茂,杨斌,等.直线电机采油泵存在的问题及改进措施[J].石油矿场机械,2007,36(6):10-13.

[8]曲海,梁政,魏秦文.直线电机采油泵球阀运动规律研究[J].流体机械,2007,35(11):37-41.

[9]董世民,姚春冬,刘春忠,等.抽油泵球阀运动规律的计算仿真[J].系统仿真学报,2000,12(2):116-119.

Improvement and Perfection of Down Hole Linear Motor Pump

DENG Xuefeng,WANG Wei

(ResearchInstituteofPetroleumEngineeringandTechnology,SinopecNorthChinaBranchCompany,Zhengzhou450006,China)

In the traditional downhole linear motor pumping systems,the pump structure design is not reasonable.Affected by the structure of the pump,loading is different between the pumping unit up stroke and down stroke,resulting to a large difference in the commutated current of the linear motor.Because of large impact load,the lifting systems long term stability is affected.A new pump is designed.By changing the structure of the pump,the cleanup of conventional pump is changed from up stroke to down stroke.This structure can reduces collapsing strength in up stroke to down stroke and improve overall stress and reduce commutated current.In wellbore hole simulator testing,comparison with conventional linear motor pump,the maximum loading of new linear motor pump is reduced by seventeen percent,the minimum loading of new linear motor pump is reducing twelve point four percent.The new linear motor pump can effectively reduce the loading and current changes and system stability.

linear motor;rodless lifting;pump;loading;current

1001-3482(2016)09-0053-04

2016-03-18

“十三五”国家重大专项“低丰度致密低渗油气藏开发关键技术”( 2016ZX05048)

邓学峰(1980-),男,湖南邵阳人,工程师,硕士,2006年毕业于中国石油大学(华东)油气田开发专业,现从事采油工程研究工作,E-mail:redapple6602@126.com。

TE933.303

Adoi:10.3969/j.issn.1001-3482.2016.09.012