冲蚀环境对潜油电泵机组及油套管的伤害分析

杜丹阳,黄新春,甄东芳,李令喜,孙佳澳

(1.中海油能源发展股份有限公司 工程技术分公司,天津 300452;2.海洋石油工程股份有限公司,天津 300451)①

冲蚀环境对潜油电泵机组及油套管的伤害分析

杜丹阳1,黄新春1,甄东芳1,李令喜1,孙佳澳2

(1.中海油能源发展股份有限公司 工程技术分公司,天津 300452;2.海洋石油工程股份有限公司,天津 300451)①

潜油电泵机组和油套管在大排量油井中受到高速液流的冲蚀作用而损坏。建立了一套模拟实际生产工况的试验方法,分析不同环境因素共同作用对潜油电泵及油套管的伤害趋势。提出在不同冲蚀环境下潜油电泵机组和油套管的选型设计及工艺优化建议。

潜油电泵;冲蚀作用;腐蚀;油管

潜油电泵机组及油套管作为机采举升的重要组成部分,一直受到携砂井液及大排量高速液流的冲蚀磨蚀危害,造成潜油泵寿命缩短或电泵系统失效,都将增加油井生产成本。冲蚀作用引起的潜油电泵举升系统的主要失效形式为:因携砂井液高速冲蚀油管,造成管柱及泵漏失而无产出;因冲蚀/磨蚀而造成潜油泵的轴承系统配合失效以及配件损害和断轴;因高速冲蚀/磨蚀造成的机组壳体磨损甚至断裂;因井液含砂造成保护器机械密封失效,导致电机烧毁等。为此,对产生以上现象的伤害机理进行分析,从而改进潜油电泵系统。

1 分析方法

为了分析冲磨蚀环境对潜油电泵机组及油管的伤害,本文通过试验研究方法,主要是模拟实际生产时井液流经管柱时的不同工况,分析潜油泵和油管被伤害部位的材质、含砂液体与潜油泵及油管接触部分的液体入射角度、砂体的粒度、井液含砂量、携砂液体的流速等多个因素的影响。这就需要对潜油电泵及油管的常用材料进行大量的模拟试验,从而分析出其相互作用影响的趋势。除此之外,还要考虑到实际生产中的海水腐蚀等问题,才能准确了解出砂环境的电泵及油管的伤害规律。

2 试验方法

2.1试验分析因素确定

为保证试验效果,试验取5种分析因素,即,被伤害部位材质、含砂液体与设备接触部分的入射角度、砂体粒度、井液含砂量、携砂液体流速,及常用电泵、油套管材质8种,试验分析因素的选取理由是:

1)通过对潜油电泵及油套管常规冲磨蚀故障点的统计,伤害部位主要集中在潜油电泵机组表面、泵吸入口、泵内、油套管内部,易造成泵吸入口、流道内、泵头处及油管内堵塞。

2)冲蚀角度变化较多,壳体及油套管表面主要为0°入射角,吸入口及泵内较为复杂,所以取45°和90°作为代表进行模拟试验。

3)常用电泵及油套管材质分别为45#/9Cr1Mo/316L/304,代表电泵机组壳体常用材质;含镍铸铁代表叶导轮及诱导轮常用材质;2Cr13/304/316L代表吸入口常用材质;N80代表套管常用材质;J55代表油管常用材质。

4)砂体粒度按照渤海地区常规出砂井最大0.9 mm,以及小于0.1 mm砂体粒度来模拟可进入机械密封的细小砂粒,另选取0.3~0.5 mm砂粒作为参考试验数据。

5)流速方面,主要考虑到国标推荐电泵内部过流速度不超过4 m/s,增加8 m/s和12 m/s为模拟泵吸入口等位置流速极限值。

6)在含砂量方面,因500 g/m3为国标推荐电泵使用环境,但实际生产井中含砂较多,所以选取800 g/m3和1 200 g/m3分别为高含砂井代表数据。

除选取的材质外,其余每种分析因素选取3个具有代表性的参考数据,如表1。

表1 试验分析因素

2.2试验设备及方法

试验设备采用适用于含砂液体的射流水泵。为保证冲蚀试验角度和效果,对试验样件的固定和测量是试验最为关键部分。所以,采用将样块进行环氧树脂固封后固定在母排上的方式,如图1,母排可以自由旋转,这样既可以保证样件角度的固定,又能保证固封材质的硬度,也不会影响后期数据的测量,并且可以进行多组材质的试验。根据经验,每组试验的冲蚀时间暂定最短为24 h,根据冲蚀的试验效果,可延长到48 h或更长。

对于试验中所使用的试样,有效工作面积为1 cm2。试验前要对试样表面用金相砂纸进行打磨,使试样表面达到均一、光洁的程度。处理完成后的试样用千分天平称重,获得试验前试样的质量m0并记录。称量后的试样用环氧树脂固封,留出工作面。待树脂晾干后,用酒精棉球擦拭试样表面,经超声处理、除油烘干后待用。试验时,将试样放置在相应的位置。试验后将试样用丙酮溶液浸泡,去掉非工作面的环氧树脂后,使用超声波清洗,除去试样表面的腐蚀产物以及沉淀物。确保清理干净后,再用酒精棉花擦拭试样表面,用冷风烘干后,称重并记录试验后质量m1。通过所获得的试验前后的试样的质量,经计算可获得腐蚀速率,计算公式为

V=(m0-m1)/st

式中:V为腐蚀速率,g/(m2·h);m0为试验前质量,g;m1为试验后质量,g;s为试样暴露的表面积,m2;t为暴露时间,h。

图1 切割和封装后的试样

试验主要对冲蚀后的样件进行称重和表面微观结构进行分析。使用的主要设备如表2所示。

表2 试验分析方法及设备

3 试验结果

3.1冲刷腐蚀速率随时间变化趋势(如图2所示)

a 0°

b 45°

c 90°图2 入射角为0°、45°及90°时冲 刷腐蚀速率随时间变化趋势

3.2冲刷腐蚀速率随流速变化趋势(如图3所示)

a 0°

b 45°

c 90°图3 入射角为0°、45°及90°时冲 刷腐蚀速率随流速变化趋势

3.3冲刷腐蚀速率随砂体粒度变化的趋势(如图4所示)

a 0°

b 45°

c 90°图4 入射角为0°、45°及90°时冲刷 腐蚀速率随砂体粒度变化趋势

3.4冲刷腐蚀速率随含砂量变化的趋势(如图5所示)

a 0°

b 45°

c 90°图5 入射角为0°、45°及90°时的 冲刷腐蚀速率随含砂量变化趋势

3.5冲刷腐蚀速率随冲击角度变化的趋势

以45#钢为例,试验条件:流速为8 m/s、含砂量为1 200 g/m3、砂体粒度为0.9 mm。冲蚀表面形貌变化对比图及微观三维成像图如6~8所示。

图6 冲刷腐蚀速率随冲击角度变化的趋势

a 0°

b 45°

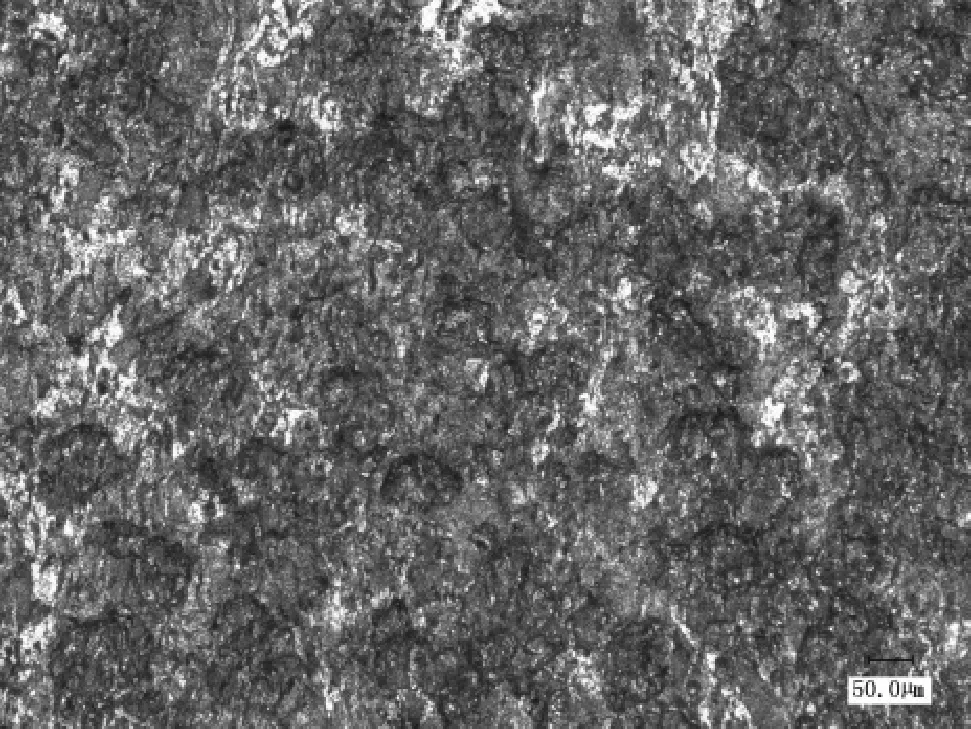

c 90°图7 入射角为0°、45°及90°时冲刷表面形貌

a 0°

b 45°

c 90°图8 入射角为0°、45°及90°时的冲 蚀表面形貌微观三维成像

由试验可知,在不同的流速下,45#钢的冲刷腐蚀速率随冲击角度的变化趋势基本一致,冲击角度为45°时冲刷腐蚀速率最小,高于或低于45°时均呈现出升高的趋势。

45#钢的冲刷腐蚀速率随冲击角度变化对于流速的变化梯度较敏感,当冲击角度为90°时,冲刷腐蚀速率显著升高,出现极大值,而对于低含砂量和砂体粒度的变化不为敏感,变化的趋势较平缓,尤其是砂体粒度为0.1 mm时,45#钢的冲击角度敏感性最低。

3.6模拟海水氯化物腐蚀的冲蚀试验

在试验溶液中加入含量为3.5%的氯化钠后,对316L分别进行不同流速下的冲蚀试验,获得不同流速下的腐蚀速度如表3,试验前后表面形貌如图9所示。

表3 316L在不同流速下的腐蚀速度

注:未施加阴极保护。

图9 316L在不同流速下的宏观形貌

NaCl溶液的体积百分数为3 000×10-6、10 000×10-6及50 000×10-6。不同流速下316 L的腐蚀速率如图10所示。

图10 316L在不同流速下的腐蚀速度

按照试验条件下的失重速率计算,在含砂水介质冲蚀条件下每种材质理论计算的年平均每立方米失去质量(kg)预测如表4~6所示。

表4 0°入射角时不同材质理论年均失重预测数据 kg/m3

表5 45°入射角时不同材质理论年均失重预测数据 kg/m3

表6 90°入射角时不同材质理论年均失重预测数据 kg/m3

4 结论

1)通过模拟试验分析得知,潜油电泵和生产管柱表面的点状、坑状损伤均为腐蚀及冲蚀共同作用的结果,壳体表面点状损伤主要是腐蚀造成的,坑状损伤主要是冲蚀的原因。

2)在使用水作为试验介质条件下,材质硬度、含砂量、砂体粒度、流速及冲蚀时间与材料的失去质量成正比,对冲磨蚀影响最大的是材质硬度,其次依次为砂体粒度、含砂量、流速和入射角。

3)井液的腐蚀对冲蚀速率有加剧作用,但除了试验中提及的海水氯化物腐蚀外,生产井典型的CO2腐蚀还受到环境温度、CO2分压、pH值等因素影响。因此,在对有腐蚀环境的生产井进行生产管柱工艺设计时,除应尽量降低环空液体流速,选择宽流道电泵外,更要重点考虑腐蚀介质含量及实际油井环境因素。

[1]GB/T 16750—2008,潜油电泵机组[S].

[2]梅思杰,邵永实,刘军.潜油电泵技术服务手册[M].北京:石油工业出版社,2004.

[3]张琪.采油工程原理与设计[M].东营:中国石油大学出版社,2000.

[4]王凯.油井管材料液固两相流体冲刷腐蚀研究[D].西安:西安石油大学,2013.

[5]Finnie I.Erosion of surfaces by solid particles[J].Wear,1960(3):87-103.

[6]李诗卓,董祥林.材料的冲蚀磨损与微动磨损[M].北京:机械工业出版社,1987.

[7]李令喜.海上油田防腐潜油电泵耐CO2腐蚀性能试验研究[J].石油矿场机械,2015,44(6):55-59.

Damage Analysis of ESP,Tubing and Casing in Erosion Environment

DU Danyang1,HUANG Xinchun1,ZHEN Dongfang1,LI Lingxi1,SUN Jiaao2

(1.CNOOCEnerTech-Drilling&ProductionCo.,Tianjin300452,China;2.OffshoreOilEngineeringCo.,Ltd.,Tianjin300452,China)

ESP,tubing and casing are damaged in view of erosion and abrasion of high-speed production in large-displacement wells.A suit of analysis methods of simulating actual well condition are sets up in this paper.The trends of ESP,tubing and casing damage are verified under the interaction of different environmental factors.Finally,the selection design of ESP,tubing and casing and technical optimization recommendations under different erosion environment are put forward.

electric submersible pump;washing action;corrosion;tubing

1001-3482(2016)09-0030-06

2016-03-20

杜丹阳(1981-),男,天津滨海新区人,硕士研究生,主要从事潜油电泵技术研究工作,E-mail:geonitz@163.com。

TE933.307

Adoi:10.3969/j.issn.1001-3482.2016.09.007