复合材料修复管道的强度试验研究

欧阳赛赛,张 玉,钟超伟

(中国石油大学(北京) 海洋油气研究中心,北京 102249)①

复合材料修复管道的强度试验研究

欧阳赛赛,张玉,钟超伟

(中国石油大学(北京) 海洋油气研究中心,北京 102249)①

复合材料修复技术是一种用复合材料对破损管道进行修复的技术,可修复管道的裂缝、腐蚀和凹陷等。它具有抗疲劳性强、成本低、操作方便等优点。为研究复合材料修复技术的实际应用效果及改进方法,开发了一套研究复合材料修复管道的强度试验系统。设计了管道在受到极端破坏情况下的试验模型,通过试验得到了管道修复层的拉伸极限和应力分布情况。建立力学分析模型,进行有限元分析计算,证明了试验结果的可靠性,提出了增强复合材料修复管道强度的方法。

管道维修;复合材料;试验

随着管道越来越广泛地应用于石油天然气开采,管道维护修复工程越来越多,修复技术的发展愈加重要[1-5]。复合材料修复是近年来兴起的技术,图1为利用复合材料对破损管道进行修复的施工现场。英国天然气公司、美国Battelle公司和荷兰的Gasunie公司均已开发了复合材料修复技术。与传统方法相比,它具有独特的、不可替代的优势。它的优势主要表现在6个方面[6-7]:

1)修复期间不影响管道的运输,可持续生产。

2)节约成本可达40%~50%。

3)修复后不影响管道的运输能力。

4)易于安装,操作简单,不需要专门设备。

5)安装快捷,一般不会超过2 h。

6)适应环境能力强。

图1 复合材料修复管道现场

为了保证复合材料修复的实际应用效果,国内外已有很多关于复合材料修复的研究。Alexander和Duell[8-9]利用爆破试验和有限元模拟相结合的方法验证了复合材料修复系统对管道的修复效果。李宁[10]研究了轴向穿透裂纹管道套管修复性能,文中建立了对轴向穿透裂纹的套管止裂模型,讨论了不同的几何参数对止裂效果和极限载荷的影响。王勇军等[11]利用有限元模拟计算了缠绕层厚度与缺陷面积和深度的关系。张淑洁[12]通过有限元方法对管状纺织复合材料翻衬时的应力和应变情况进行了分析,且有限元模拟值分别与理论值和试验值进行了比较。目前对于复合材料修复技术的研究,基本上都是通过有限元数值模拟、爆破试验和理论研究等方法对该技术进行研究,而通过试验研究复合材料修复拉伸强度的还未见报道。笔者通过设计复合材料修复试验系统,分析管道复合材料修复的强度,研究其拉伸极限和应力分布,并通过建立力学分析模型,进行有限元计算,与试验结果相结合分析其规律,得出复合材料修复实际应用的建议。

1 试验过程

1.1试件结构和材质

管道在使用中可能发生不同程度的损坏,例如腐蚀、凹陷、裂纹等。为了更好地研究管道严重损坏情况下复合材料修复的适用性,本试验模拟损坏的一种极端情况,管道产生贯穿裂纹,完全断裂,为此专门设计了试验试件。试件用两根钢管模拟断裂后的两截管道,将两根管对接在一起后,涂抹胶层并缠绕加强层,如图2所示。试件共涂抹3层胶并缠绕3层加强材料。管道的材质为API 5L X65,密度为7 850 kg/m3,弹性模量210 GPa,泊松比0.3。每段管道长度250 mm,内径20 mm,外径25 mm。胶粘剂选用工业级环氧树脂胶粘剂LOCTITE-30CL,弹性模量1 GPa,泊松比0.38。搭接长度为100 mm,厚度1 mm。加强层选用玻璃纤维,弹性模量76 GPa,泊松比0.21,厚度0.5 mm。

图2 试件模型示意

1.2试件制作

粘结过程通常需要几个步骤,包括表面处理、脱脂、标记、涂胶粘剂、缠绕加强层、定位夹紧和固化。管道粘结面的表面处理和脱脂工作是保证粘结强度的重要步骤,需要进行喷砂或由粗糙度为5 μm的碳化硅/金刚砂纸打磨处理,然后用丙酮清洗表面。涂胶时需注意涂抹均匀且无气泡,贴应变花后缠绕加强层,将试件编号标志后,进行固化。常温下固化需4 h。本试验制作试件20个,制成的试件如图3。由于本试验中需要夹持2个钢管进行拉伸,为了防止钢管在夹持处发生明显形变,要在夹持处做一些特殊处理。在钢管末端塞入直径等于管内径的5 cm长钢柱,加强钢管末端,根据圣维南原理,管道夹持处受力情况,对远离管道末端的修复层的影响可以忽略不计。

图3 试件实物

1.3试验结果

试件由手动液压万能试验机在常温下进行拉伸,如图4。缓慢提高载荷,当载荷到10、20、30、40、50 kN时记录应变花测试的数据,并记录试件断裂时载荷大小。

图4 拉伸试验机和试件安放形式

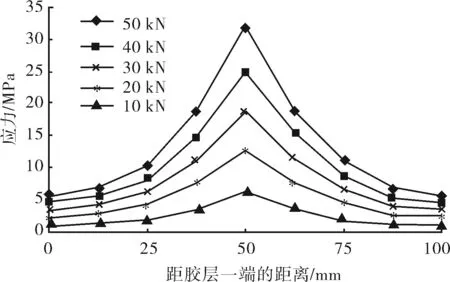

将制成的试件逐一进行拉伸,试件的断裂均发生在试件修复层中部,测得最内层环氧树脂的应力分布如图5。由图5可知,胶层的两端应力小,中间大。随着载荷的提高,胶层各个位置的应力均上升,中间上升最快,两端较慢,直到载荷提高到53 kN,试件断裂。

图5 内层环氧树脂应力分布

2 数值计算及分析

2.1有限元模型

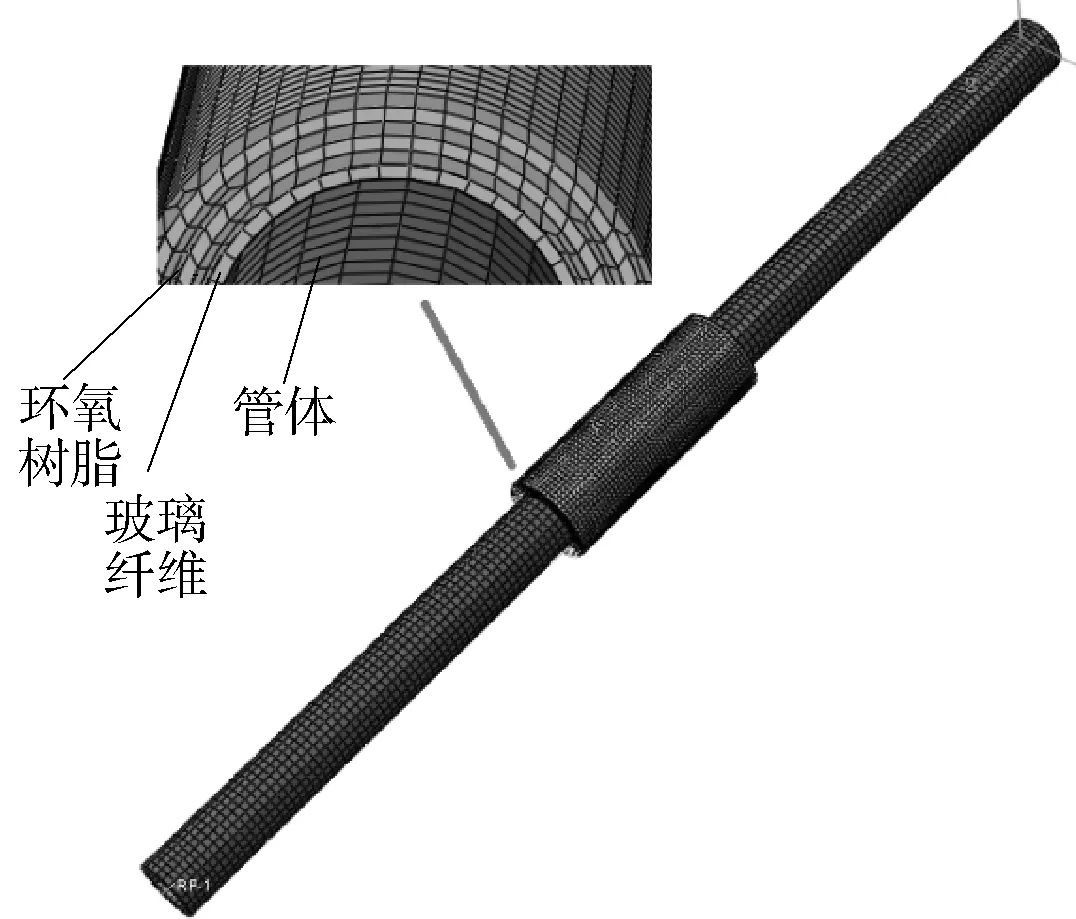

建立试件的有限元分析计算模型并划分网格如图6所示,均采用20节点的六面体等参单元。管体分为两段,相互间存在贯穿裂纹。有限元模型为3层修复层,即3层环氧树脂2层玻璃纤维。

2.2载荷和边界条件

为模拟试件的受拉过程,对管道施加集中力。由于试件的两端被卡爪夹持,所以集中力加载到一管体末端的曲面上。为保证管体末端不会出现过大的应力集中,并且考虑到主要研究修复层的应力分布状况,将受力面积适当增大。另一管体的相同位置设定边界条件为完全固定,模拟该管体末端在卡爪夹持下,x方向、y方向和z方向的位移均为0。

图6 粘接试件有限元计算模型

由于模拟试件完全断裂,模型中管体与管体之间无约束。两管体与最内层环氧树脂的约束因模拟粘结设为绑定,同样各层环氧树脂与玻璃纤维之间的约束为绑定。

2.3计算结果与分析

2.3.1断裂原因

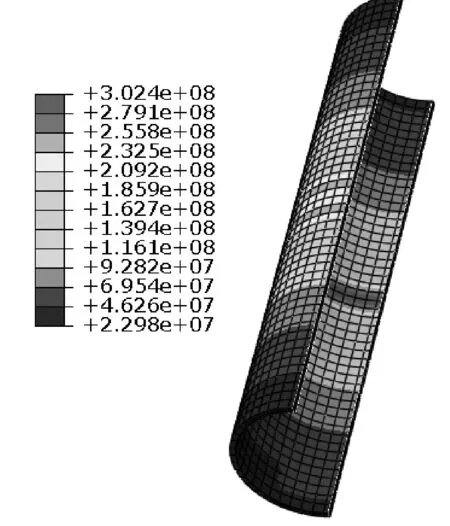

在拉伸试验中,载荷从零逐渐加载到53 kN。选取有代表性的载荷大小10、30、50、53 kN计算。取载荷为53 kN的算例分析断裂原因,试件的形态和应力云图如图7。由计算结果可知,试件并未发生明显变形,最大应力出现在钢管上,大小为308 MPa,小于API 5L X65材料的许用应力525 MPa,没有发生破坏的危险,与试验结果未出现管体破坏相符。

图7 整体试件的应力云图

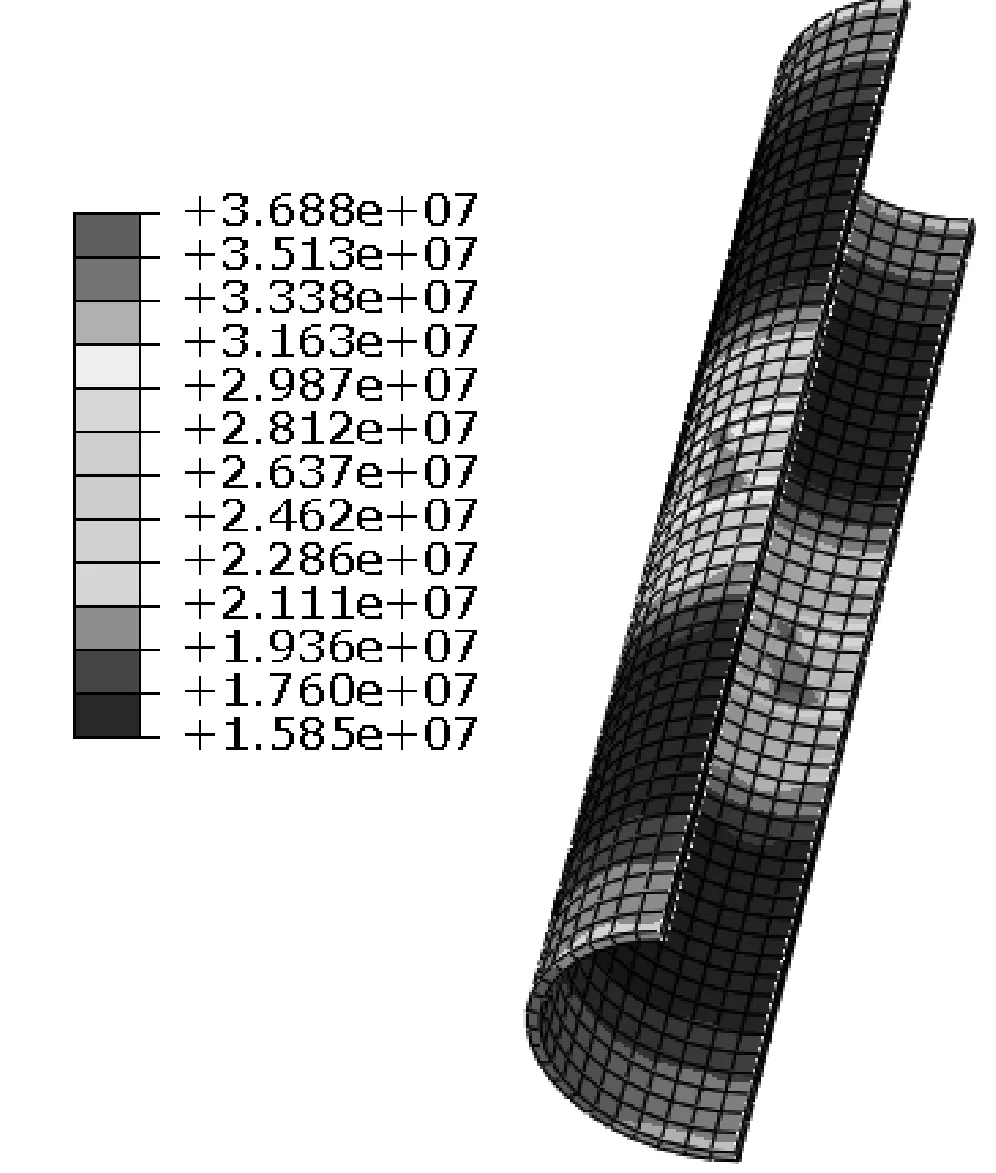

环氧树脂胶层的最大应力出现在最内层,应力云图如图8所示,该层的最大应力出现在中部,大小为36.88 MPa,小于该环氧树脂的极限拉伸强度80 MPa,不会发生破坏。但是在试验中,此时修复层已断裂,推测是由于玻璃纤维层结构发生破坏导致修复层整体破坏。

图8 环氧树脂层的应力云图

玻璃纤维加强层的最大应力也出现在最内层,应力云图如图9。最大应力出现在内部中间位置,大小为302.4 MPa,已接近该种玻璃纤维的拉伸极限310 MPa,玻璃纤维会发生断裂。结合试验结果,试件在53 kN载荷下发生了断裂,可知断裂最初发生在玻璃纤维,随后修复层因结构遭到破坏,强度大幅度下降进而整体断裂。

图9 玻璃纤维加强层的应力云图

2.3.2修复层应力分布

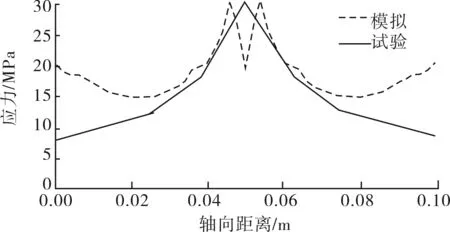

提取有限元模型在载荷为50 kN时内层环氧树脂的应力分布,与试验数据对比,如图10。可知数值模拟结果与试验测得数据不完全相同,相同的是变化趋势均为中间区域应力高,两端低,不同的在于数值模拟结果中,两端的应力不是最低点,并且最高点出现在胶层中部附近,正中部分应力出现下降。存在不同的原因有两点:

1)结构本身体积小,为了不影响结构强度,不能安置过多的应变片,因此没有测得每一处的细致变化,所以可能导致正中间应力下降未测得。

2)应变片位于环氧树脂与玻璃纤维之间,试件制成后难免会发生玻璃纤维对应变片测量的干扰,尤其是修复层两端为了加强环氧树脂与玻璃纤维的粘合,导致应变片受到的干扰更大,而玻璃纤维的弹性模量大于环氧树脂,测得应力会偏低,所以出现了在两端应力的不同。

图10 内层环氧树脂应力分布对比曲线

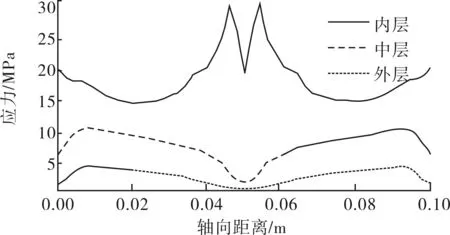

提取有限元模型在载荷为50 kN时3层环氧树脂的应力分布,如图11。最内层环氧树脂的应力明显高于中层,最大应力为中层的3倍左右。中层环氧树脂应力高于外层,最大应力为其2倍左右,应力传递到最外层已处于较低的状态。最内层的环氧树脂应力分布与中层和外层有明显不同,内层为中间高两端低,而中层和外层为两端高中间低。出现这种分布是因为最内层环氧树脂与管道的贯穿裂纹直接接触,在中间接触部位具有应力集中现象。而其他两层由于没有直接接触到裂纹,整层受到的力相对平稳,所以两端应力较大。如果在管道复合材料修复的应用中,通过合理的优化胶层形状,例如适当增加最内层胶层的厚度降低外层厚度,或者适当增加胶层中间的厚度降低两端厚度,可以获得更高的强度。

图11 环氧树脂应力分布曲线

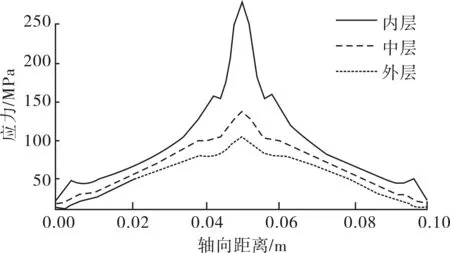

提取有限元模型在载荷为50 kN时3层玻璃纤维的应力分布,如图12。最内层玻璃纤维的应力明显高于中层,大小约为2倍,中层玻璃纤维的应力高于外层,大小约为1.5倍。而在3层玻璃纤维中,应力分布趋势相同,均为中间高两端低。最内层玻璃纤维为整个修复层结构的薄弱处,解决办法有:

1)提高玻璃纤维的拉伸强度。目前性能最优越的玻璃纤维拉伸极限可达2 200 MPa,选用高强度的材料可以避免破坏。

2)增加玻璃纤维厚度。通过增大横截面面积,降低最大应力,避免破坏。

图12 玻璃纤维应力分布曲线

3 结论

1)经复合材料修复的管道可以承受较大的轴向拉伸载荷,具备可以用于正常工作环境下的强度。在实际工程中,管道有可能会承受其他载荷,例如径向剪切、外物冲击等,在今后的研究中可以尝试多种载荷耦合作用下的力学分析。

2)修复层的最大应力出现在中间位置,选用拉伸极限相近环氧树脂和玻璃纤维可达到最佳强度,最优化利用资源。并且通过增加环氧树脂中间及两端位置的厚度,改善应力分布,提高强度极限和实现更好性能。

3)复合材料修复技术具有良好的发展前景,在海洋石油管道的修复工程中更是有着独特的优势。复合材料修复技术的发展需要性能更加优异的胶粘剂和加强材料,使其可以用于深海等恶劣的环境中。

[1]宋生奎,石永春.输油管道修复业现状及其发展趋势[J].石油工程建设,2006,32(3):7-11.

[2]Alexander C R.Guidelines for repairing damaged pipelines using composite materials[C]//NACE International 2007 Corrosion Conference & Exposition,Nashville,Tennessee,March 11-15,2007.NACE International Corrosion,2007:349-361.

[3]帅健,王文明,卜文平.打孔管道焊接修复结构承压能力的全尺寸试验评价[J].石油学报,2007,28(6):133-137.

[4]白勇,余彬彬,程鹏.内衬管修复旧管道安装拉力理论分析与数值模拟[J].石油学报,2012,33(4):716-722.

[5]白真权,王献堃,孔杰.含缺陷管道补强修复技术发展及应用现状分析[J].石油矿场机械,2014,33(1):41-43.

[6]宋连仲,张伟林,陈昭.国内外管道修复技术现状及发展趋势[J].中国给水排水,2005,21(3):35-37.

[7]宋文,刘艳东,刘刚.国内外管道修复技术的发展及应用[J].中国高新技术企业,2009 (18):41-42.

[8]Alexander C R,Wilson F D.Assessing the use of composite materials in rerating liquid and gas transmission pipelines[C]//proceedings of 6th International Pipeline Conference,Calgary,Alberta,Canada September 25-29,2006.

[9]Duell J M,Wilson J M,Kessler M R.Analysis of a carbon composite overwrap pipeline repair system[J].International Journal of Pressure Vessels and Piping,2008,85(11):782-788.

[10]李宁.轴向穿透裂纹管道套管修复性能研究[D].大连:大连理工大学,2009.

[11]王勇军,王鹏,王峰会.含缺陷高压管道复合材料补强有限元模拟[J].压力容器,2007,24(10):13-16.

[12]张淑洁,王瑞,徐磊.管道修复用管状纺织复合材料的力学性能分析[J].复合材料学报,2009,26(5):178-185.

Experimental Study of the Strength of Bonded Pipeline

OUYANG Saisai,ZHANG Yu,ZHONG Chaowei

(ResearchCenterforOffshoreOilandGas,ChinaUniversityofPetroleum,Beijing102249,China)

The bonded repair technology is a kind of pipeline repair technology when the cracks,corrosion and other forms of failures occur.It has many advantages such as good resistance to fatigue,low cost and easy to operate.A set of bonded pipeline repair joint experimental system was developed to study the application and improved method of the technology.The text specimens in the bonded pipeline repair experiment were designed.The stress distributions and the limit tensile of the bonded pipeline were studied by the experiment system.Then,the mechanical analysis model was established.The finite element calculation of the model was conducted,and some methods to improve the strength of bonded pipeline were developed.

pipe line maintenance;composite material;testing

1001-3482(2016)09-0036-05

2016-03-10

国家自然科学基金“深海极端环境下复合材料立管粘结接头的强度及断裂研究”(11302264);国家重点基础研究发展计划(973计划)“深海柔性结构的非线性流固耦合振动与破坏机理”(2011cb013702);中国石油大学科研启动基金“海洋浮式设施安全风险动态多场感知与控制”(2462015YQ0403)

欧阳赛赛(1990-),男,辽宁人,硕士研究生,2012年毕业于中国石油大学(北京),研究方向为海洋石油装备,E-mail:1011747654@qq.com。

TE973

Adoi:10.3969/j.issn.1001-3482.2016.09.008