机采系统能耗影响因素及节能潜力分析

梁 晶 殷素娜(.中国石油天然气股份有限公司规划总院;.北京油气调控中心)

机采系统能耗影响因素及节能潜力分析

梁晶1殷素娜2(1.中国石油天然气股份有限公司规划总院;2.北京油气调控中心)

油田机采系统是油田生产系统的用电大户,也是油田节电的主要潜力系统,因此,机采系统的节能挖潜工作至关重要。为了开展机采系统的节能挖潜工作,首先需要对机采系统能耗影响因素进行分析。通过将机采系统能耗影响因素进行分类,尽可能全面的考虑各影响因素,并找出各影响因素的影响方式,在此基础上,提出机采系统的节能挖潜的主要方向及采取的具体方法。

机采系统;影响因素;节能潜力

1 机采系统用能现状

机采系统所消耗的能量主要包括2大部分,一部分适用于提升液量所必须的有效功,另一部分是在举升过程中的损失能量[1]。如图1所示,损失功率包括地面损失功率和地下损失功率2部分。地面损失功率主要与抽油机上、下冲程的平均载荷、杆速、抽油机光杆平均功率和电动机空载功率有关;地下损失功率主要包括黏滞损失功率和滑动损失功率等,主要与原油黏度、泵挂、泵径、泵效、油层物性等因素有关;原油举升过程中还有对生产有益的油气膨胀功率。

图1 机采系统能量流示意图

机采系统是油田生产过程中的耗电大户,以2014年中国石油各油田机采系统数据分析来看,油田机采系统总耗电量占到油田业务总耗电量的50%左右[1]。因此,机采系统也是油田节能的重要潜力点所在。

2 机采系统能耗影响因素分析

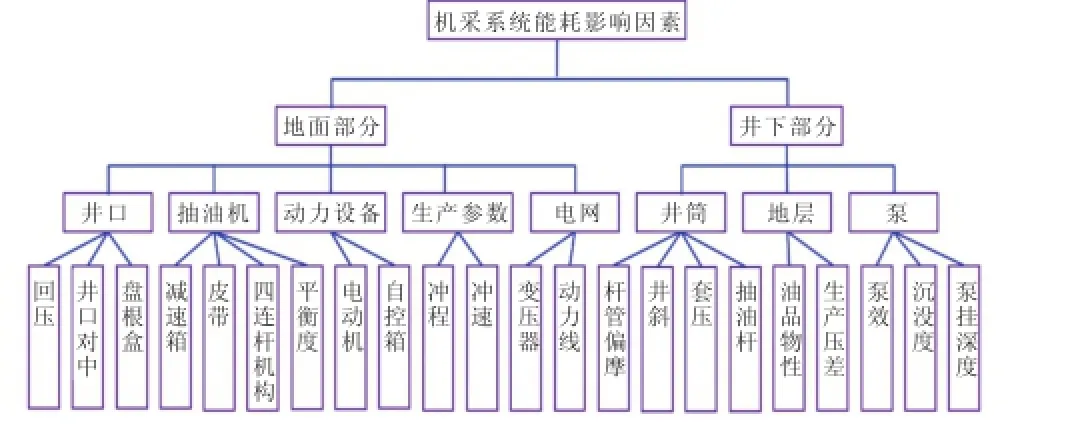

机采系统能耗影响因素量多而且较为复杂,根据机采系统的特点,将影响机采系统百米用电单耗指标的因素分为采油方式、地面因素和井下因素,对机采系统能耗的影响因素的分析,如图2所示:

图2 机采系统影响因素

2.1采油方式

1)有杆泵:油田普遍的采油装置是有杆泵采油,主要是抽油机-深井泵采油系统。抽油机采油系统由地面抽油机系统和井下抽汲系统2部分组成。由于与抽油机联合工作的井下抽油泵载荷交替变化造成地面系统工作不平衡,加剧了动力系统的无功消耗,导致抽油系统的低效率运行,造成巨大的能源浪费。

2)螺杆泵:螺杆泵是一种高效、节能的采油设备,主要由地面驱动装置和井下螺杆泵2部分组成。螺杆泵在使用中由于设备本身体积就比较小,耗电效果最好,但作业维护成本高。

3)电潜泵:潜油电泵的经济运行区一般选定为额定排量的60%~135%之间,当机泵配置不合理,使排量偏离高效区,潜油电泵的整机效率将明显急剧下降,造成电泵的能耗升高。所以在机、泵优化配置时,首先要考虑排量高效区。

2.2地面因素

1)井口的影响在于井口不对中,造成偏摩,增加抽油机的负荷;井口盘根盒过紧,也会增加抽油机负荷,从而增加耗电量;井口回压的增高,增加了驴头的悬点负荷,导致耗电量增大。

2)抽油机电动机在正常运行时均以轻载运行,存在低负荷现象,使电动机负载率低,对机采系统效率影响较大。根据抽油机电动机负载率与效率的关系曲线,当电动机负载率低于20%时,随着负载率的提高,电动机运行效率上升幅度较大,当电动机负载率高于20%时,随着负载率的提高,电动机运行效率上升缓慢,当电动机负载率高于40%时,随着负载率的提高,电动机运行效率基本稳定在90%。

3)传动皮带和减速箱的影响主要表现在传动过程中摩擦造成的功率损失。

式中,DOECDit:OECD国家来源国的多样性指标;DIOECDit:非OECD国家来源国的多样性指标。

4)抽油机四连杆机构的影响主要体现在摩擦传动过程的功率损失和在往复运动过程中的弹性变形所造成的损失。抽油机各部件松动或润滑保养不好,造成抽油机各部件之间的摩擦、变形,致使抽油机不平稳运行,从而无功耗电,影响机采效率。

5)生产参数的选择对系统能耗的影响直接通过井下效率的高低和油井免修期的长短反映出来。其中,泵径、泵深、冲程、冲速的大小对杆柱和液体的惯性载荷、泵阀球的运动、柱塞的有效行程及运动状态都起着决定作用。

6)抽油机不平衡也会影响到机采系统能耗,不仅影响到连杆机构、减速箱和电动机的效率和寿命,而且会加大电动机内耗,使油井耗能增加,系统效率降低。

2.3井下因素

1)沉没度的大小决定油井生产是否做正功。一般来讲,动液面在保持一定的情况下,并不是沉没度越大越好,而是有一个合理的界限。沉没度过大,杆、管弹性伸缩,泵的冲程损失大,导致能耗上升。

2)抽油泵效率是机采系统井下效率重要的一部分,其功率损失主要为抽油泵柱塞与衬套之间的摩擦损失、泵漏失损失和产出液流经泵阀时由于水力引起的功率损失。

3)泵挂深度是选择抽油机和抽油机杆的主要依据,也是使抽油井在合理的压差下生产,达到既不破坏油层的岩石结构,又能高产的目的。

4)油品物性对机采系统能耗的影响主要是黏度、密度、油气比等。油稠与结蜡是造成抽油杆在井筒中的摩擦力显著增加、抽油机负荷上升、单井耗电量增加的主要原因,另外由于气体影响,降低了抽油泵的充满程度,使抽油泵的泵效很低,导致整个抽油系统能耗上升。

5)斜井中抽油时阀球关闭会产生滞后,同时会产生阀球偏落等问题,造成泵的漏失,导致能耗升高。

6)油管柱功率损失直接影响到机采系统效率的高低,其损失主要包括油管漏失损失、产出液与油管内壁产生的摩擦损失和油管弹性伸缩损失等。

7)抽油杆的影响体现在抽油杆功率的损失,包括抽油杆与油管的摩擦损失、抽油杆与井下液体的摩擦损失和杆柱弹性伸缩损失,与生产参数的确定有直接关系。

3 节能潜力分析

机采系统是一个复杂的系统工程,涉及油藏供液、井筒举升和地面3大系统。机采系统的能量利用效率用系统效率来表示,是指举升液体的有用功率与电机输入功率的比值。通过对机采系统能耗影响因素的分析,提高系统效率可以从4方面着手:采用或更换效率更高的节能设备,如节能抽油机、节能电机、智能控制柜、高效泵等,从设备性能方面减小各环节的能量损失;通过机杆泵与地层产能的科学合理配置和不断的生产参数优化,使抽油系统与油层产能始终处于供排协调状态,实现机采系统提效降耗;对新投产井和检泵作业井开展油藏-井筒-地面一体化设计,实现抽油设备与油层供液的协调运行;对机采井进行生产参数动态调整,保证油井长期处于最优状态[2]。

科学合理的机杆泵配置,优化的泵深、泵径、冲程、冲速等生产参数会使机采系统各环节协调运行,减小能耗,提高系统效率。生产过程中,油井生产动态会发生变化,在油井全生命周期中需要经常性、及时地进行生产参数的调整,使油井长期处于最优生产状态,否则系统效率不升反降。尤其调参、调平衡、工况诊断,更是保障油井最佳工况的日常措施。

1)使用节能设备。随着“节能型企业”发展战略的推进,各种节能型抽油机、电机和高效泵等节能设备得到了推广。节能型抽油机主要包括:异相曲柄平衡抽油机、前置式抽油机、双驴头抽油机、直线电机抽油机和渐开线抽油机等20余种。节能电控装置主要包括:继电接触器调压节能、变频调速节能、抽油机改用变频器拖动的优点、采用间抽控制器。

2)低产井使用间抽方式。间抽是低产低效井进行生产的一种重要方式,通过油井不断的开井、关井,它不仅可以提高抽油机井的泵效和提高系统效率,从而提高泵的实际排量,而且可以节约抽油机的能耗和设备磨损进而减少吨油成本,进而提高经济效益。

3)提高抽油机载荷利用率。降低抽油机额定载荷,或提高油井实际悬点载荷,均可有效降抽油机的载荷利用率,数值模拟和实际统计表明,抽油机的装机功率下降一个等级,系统效率可以上升2%。

4)优化杆柱组合。通过优化杆柱组合,降低杆柱总重量,提高了杆柱应力范围比,降低了抽油机井的悬点载荷,现场试验表明降低抽油机井悬点载荷10%,系统效率提高4.5%。

5)抽油机井调参。低产井效率低的一个主要原因是供液不足,泵效低引起的。油井极限产量由产能决定,参数提高到一定程度,产量不发生变化,系统效率急剧下降。通过冲程、冲速对产量、系统效率的敏感性分析,得到随冲程、冲速增加产量增加,但增加到一定程度不再继续增加,同时井下效率先上升后下降,存在生产参数的最优组合,如果冲程、冲速大于最优值,会出现供液不足的现象。

6)抽油机井调平衡。现行以电流法进行抽油机平衡调整,易出现假平衡现象,平衡调整精度度相对较低,生产参数动态变化,平衡度随之改变,现场调整不及时,普遍存在抽油机不平衡现象,平衡度小于80%的油井占70%以上。

提高抽油机平衡度,可降低电机输出功率,提高系统效率。根据模拟计算和油井现场试验统计,通过抽油机井调平衡系统效率平均可提高1.98%。

[1]王刚,陈鑫,陈庆.提高老油田机采系统效率的方法探索[J].中国高新技术企业旬刊,2012(6):143-145.

[2]郑海金,邓吉彬.能耗最低机采系统设计方法的研究及应用[J].石油学报,2007,28(2):129-132.

10.3969/j.issn.2095-1493.2016.07.001

2016-01-08

(编辑杜丽华)

梁晶,工程师,2011年毕业于中国石油大学(北京),从事油田节能降耗方面的研究工作,E-mail:jing.liang@petrochina.com. cn,地址:北京市海淀区志新西路3号中国石油规划总院,100083。